镍基高温合金的氧化行为研究进展*

王伟娟, 喻 聪, 潘 斌, 汤梦秋, 王 珏

(1.南京工程学院材料科学与工程学院, 江苏 南京 211167; 2.江阴鑫宝利金属制品有限公司, 江苏 江阴 214426)

引 言

镍基高温合金由于具有良好的热强性、抗高温氧化能力而广泛应用于航空、动力、石油化工等领域。随着热端部件服役温度的不断升高,对镍基合金的抗氧化性能要求也逐渐提高,因此对镍基合金氧化行为的研究方法及基本规律进行综述与概括具有重要的现实意义。目前,国内、外都有关于高温合金氧化行为的报道[1-5],采用的研究方法包括静态增重法、静态减重法、循环氧化法等,对不同合金的氧化形貌、氧化产物、氧化动力学进行研究,并进一步总结了合金成分对氧化性能与行为的影响,通过理论分析构建了氧化模型。本文主要综述了镍基高温合金氧化行为的主要研究方法、氧化动力学曲线特点、氧化产物、典型的氧化形貌和氧化模型及其基本理论等方面,为高温合金氧化行为的研究提供理论指导。

1 氧化行为的研究方法

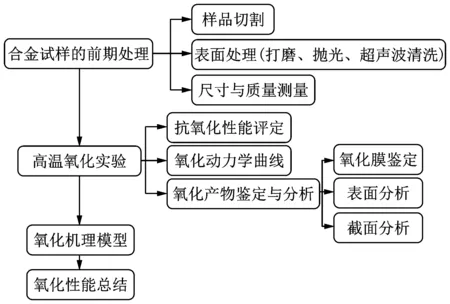

国内、外学者对高温合金的氧化行为进行了广泛研究,研究方法具有一定的相似性。基本思路为:首先,根据高温合金的检测标准(国内为航空工业标准HB5258-2000)设计高温氧化实验,并利用高温氧化的动力学曲线来探究其氧化机制;然后,利用X射线衍射(XRD)来鉴定高温氧化产物、利用扫描电镜(SEM)和能谱仪(EDS)等方法来分析其高温氧化膜的表面形貌、截面的形貌特征以及成分,并在实验数据的基础上分析其氧化规律。试验流程图如图1所示。

图1 氧化行为研究流程图

目前,高温合金氧化行为的主要研究方法包括静态增重法 、静态减重法、循环氧化法等。

1.1 静态增重法

将合金材料在静态空气中进行氧化处理,在试验结束后计算氧化增重值(不允许损失氧化皮)。静态增重法主要针对在氧化过程中不易产生挥发性氧化物的合金及涂层,在氧化结束后测量氧化的增重值,整个过程中要防止氧化皮的脱落和损失。

具体方法为:将合金材料在一定的温度下氧化一定时间,从而得出平均氧化的速度和氧化皮的脱落量;再根据高温合金的工业标准来进行抗氧化性能的评级,如表1所示。根据测得的平均氧化增重数据来绘制氧化动力学曲线,从而进一步探究合金的氧化规律。

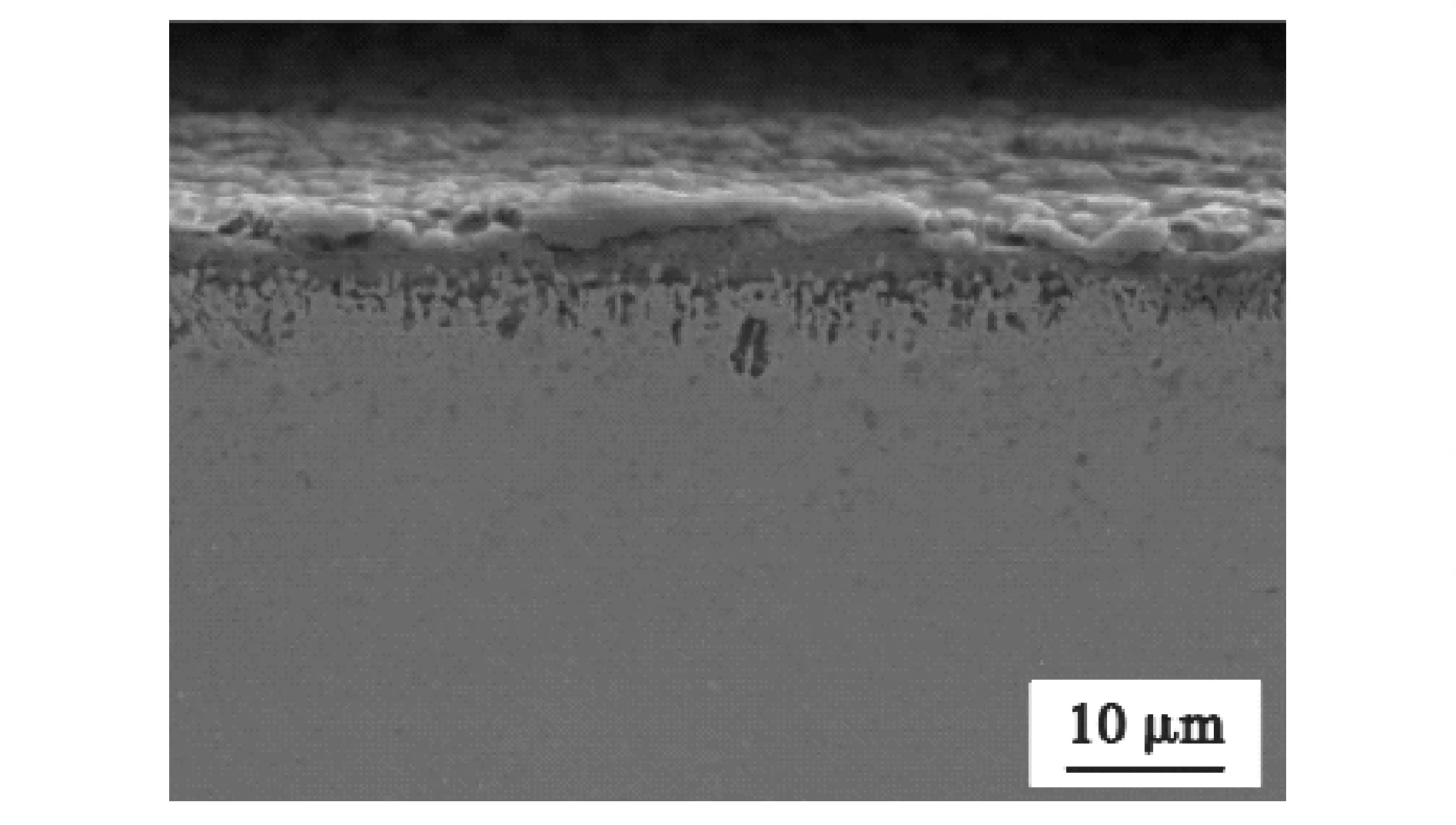

表1 高温合金的抗氧化性能评级

静态增重法是目前最普遍采用的氧化行为研究方法,广泛应用于对变形、铸造、单晶高温合金的氧化行为研究中[3-12]。例如,范金鑫等[3]通过静态增重法研究了 GH3535 合金高温氧化的行为。研究结果表明,该合金在 700 ℃氧化后表面氧化膜无明显剥落;870 ℃和980 ℃时氧化物出现剥落,870 ℃下无内氧化现象发生。根据氧化等级评定,700 ℃和870 ℃时属于完全抗氧化等级;而980 ℃时合金转变为抗氧化等级。

李文虎[12]利用静态增重法分析了 Ni-Cr-Mo-W 合金在900 ℃下的高温氧化行为。研究结果表明,Ni-Cr-Mo-W 合金在 900 ℃下氧化 100 h 后,属于完全抗氧化级别。

张松等[1]利用静态增重法对铸造镍基合金K444进行了800 ℃和850 ℃恒温下氧化100 h的实验。研究结果表明,在800 ℃和850 ℃温度下 K444合金的恒温氧化动力学曲线明显符合抛物线规律,在此高温氧化期间,合金表面氧化膜并没有表现出明显的剥落情况。

Wang等[13]采用静态增重法研究了 GH738 合金在 800,900,1000 ℃下空气中的高温氧化行为,结果表明:GH738 合金在 800 ℃和 900 ℃下属于完全抗氧化级别;在 1000 ℃下属于抗氧化级别。

1.2 静态减重法

在镍基合金的高温氧化行为研究中有时还会用到静态减重法。静态减重法是指材料在试验结束经过氧化皮清除后计算减重值(表面氧化皮需清除干净),适用于在试验过程中易产生挥发性氧化物(如:含钨、钼、铌、钒等元素)的合金,带涂层的试样不宜采用此方法。

1.3 循环氧化法

循环氧化法是对实验材料进行冷热交变处理,氧化皮任其自然脱落。适用于高温合金、高温防护涂层的抗氧化性对比试验;也适用于测定材料和涂层在该试验条件下的抗氧化寿命,该方法的优点在于能够更准确地模拟零件的真实服役条件。

实验的各种参数是基于高温合金在实际应用中进行冷热循环设计的事实,即需要先确定氧化温度和冷却速率等实验条件,在加热冷却条件下,在高温炉或天平中进行周期性的氧化实验。通过高温氧化实验试样前后的氧化增重量得到氧化动力学方程,用氧化速率和时间归纳其线性关系,得到氧化动力学方程,可以评估氧化性能和推测氧化机理。

Brewster等[14]使用循环氧化实验的方法分析了难熔金属对镍基高温合金氧化性能的影响;其研究表明,适当地提高 Mo和 Co的含量可以提高其循环氧化的性能。孙朝阳等[2]通过高温循环氧化实验,研究了三种典型耐热镍基合金在1095 ℃和1150 ℃时的高温抗氧化行为;研究结果表明,BSTMUF601合金的抗氧化性能优于Inconel601合金和Incoloy800H合金,Incoloy800H合金抗氧化性能最差,1095 ℃下合金的氧化动力学曲线呈抛物线规律,1150 ℃下Incoloy800H合金抗氧化性能显著降低,试样氧化极为严重,温度低于1150 ℃时合金均体现出良好的抗高温氧化能力。

2 高温合金氧化动力学行为

高温氧化行为的研究主要包括热力学和动力学。氧化热力学主要是利用计算的方法来判断氧化反应的可能性大小;氧化动力学是通过测量氧化反应中的平均氧化增重,绘制氧化动力学曲线来直观地判断氧化的速度。动力学曲线能直接地体现出高温氧化程度和机制。氧化速率是指高温合金在一定温度和一定时间下,单位时间的氧化增重或氧化膜的厚度变化情况。根据研究结果总结发现,大多数的高温合金恒温氧化的动力学规律有四种,即直线规律、抛物线规律、立方规律和对数规律。

2.1 直线规律

氧化过程中的平均氧化增重量G+与氧化时间t成线性关系

G+=k·t

式中k为氧化速率常数。

由G+和t的关系可见,此时的氧化速度是不变的。例如施月杰[15]对K4104镍基高温合金的氧化性能进行了研究,结果表明,合金在1100 ℃时属于次抗氧化级别,氧化动力学曲线接近直线规律。

2.2 抛物线规律

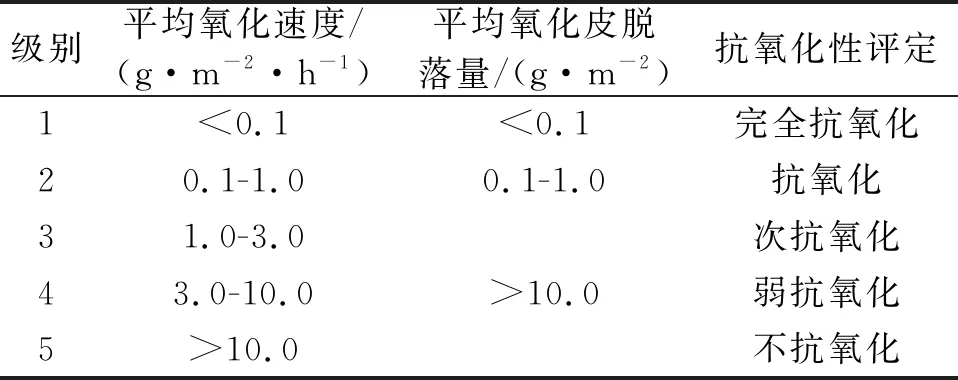

平均氧化增重量G+的两次方与氧化的时间t成线性关系,即(G+)2=k·t。此时,一般都能形成稳定可靠的Cr2O3或者Al2O3保护性氧化膜。高温合金的抛物线规律大部分由元素控制即由金属元素的向外扩散和内部渗透氧离子。研究表明[1-2,16-19],绝大多数的高温合金氧化动力学曲线都是抛物线走势的。例如,黄烁等[16]分析了GH4065A,FGH96,GH4720Li在650-750 ℃温度区间内的恒温氧化行为。研究表明,这三种合金的氧化动力学曲线均与抛物线动力学规律相吻合,如图2所示。

图2 GH4065A,FGH96,GH4720Li的恒温静态氧化增重曲线[16]

2.3 立方规律

平均氧化增重量G+的三次方与氧化时间t成线性关系,即(G+)3=k·t。例如,许明等[20]研究表明,新型镍基高温合金K984G在氧化后期的氧化动力学曲线是立方曲线走势。范金鑫等[3]研究了新型低Cr镍基合金GH3535高温氧化行为,该合金的氧化动力学曲线与立方动力学规律相吻合(如图3所示),原因为700 ℃时GH3535合金中Ni离子通过快速扩散与界面上的氧结合形成氧化膜;随着温度升高至870 ℃和980 ℃,GH3535中Cr,Mo等元素向外层进行扩散,导致表层的NiO逐渐由致密变为疏松直至剥落,进一步升高温度时氧与内层金属元素发生反应。

图3 GH3535合金氧化动力学曲线[3]

2.4 对数规律

平均氧化增重G+与时间t的关系如下

G+=k·ln(t+c1)+c2

式中k,c1,c2均为常数。

一般高温合金在氧化反应的开始阶段,或者在小于300 ℃温度的条件下氧化,此时的氧化动力学曲线可能会服从对数规律。

2.5 分 析

通过对各类镍基合金的氧化动力学研究,可以发现大部分镍基高温合金遵循抛物线和立方规律,而直线规律和对数规律则占极少数部分,并且同一种合金在不同温度控制下呈现出来的氧化动力学曲线也有所不同,例如李友林[21]在镍基高温合金K445的高温氧化研究中表明:K445合金在750 ℃时氧化动力学遵循对数规律,离子的迁移主要靠氧化层内形成的电场提供电位差;800 ℃时遵循立方规律,Cr3+向外扩散形成的空穴抑制氧化过程的进行;850-950 ℃温度范围内遵循抛物线规律,Cr3+在Cr2O3层中的扩散为主要反应控制步骤;温度升高到1000 ℃以上,氧化物剥落严重,Cr2O3以Cr2O3气态形式挥发。

3 高温合金氧化产物

氧化产物是决定氧化行为的关键因素,通过对氧化产物的分析可以了解到不同的合金元素对镍基高温合金的氧化行为的影响。高温合金的氧化产物一般是分层结构,分为外氧化和内氧化。

3.1 外氧化

镍基高温合金中外氧化产物一般以Cr2O3,NiO,NiCr2O4,Al2O3,TiO2和NiMn2O4为主,主要受合金元素的影响。

由于合金中Ni,Co,Cr的含量一般较高,因此镍基合金在氧化初期主要是由该三种元素发生氧化,其中Cr元素氧化最快,其余元素如Al,Ti和Si的氧化受到外层氧化膜阻隔,氧原子需要在氧化膜中扩散,因此氧化速度较慢。随着反应时间的加长,各个元素的传输能力不同,就形成了不同氧化层的氧化产物含量各不同的现象。

Cr是镍基合金材料中的重要组成元素之一,其含量的高低对于材料的抗高温氧化性能有着重要的影响。合金中Cr元素的浓度高,而其他元素的活性虽很高,但浓度低,所以以Cr的选择性氧化为主,合金在经过一段时间氧化之后的产物大多以Cr2O3和尖晶石相(Ni,Co)Cr2O4为主,说明合金中形成稳定的具有保护性的Cr2O3氧化膜,有效地延缓了氧化的进一步发生,使氧化曲线在氧化一定时间后出现减缓,所以合金的外氧化受Cr的选择性氧化所控制。

Cr元素对镍基合金外氧化行为的影响如图4所示,中等铬含量(质量分数15%-30%)的镍铬合金在氧化性气氛下的氧化产物主要是NiO,在其下面可形成 Cr2O3(在NiO的分解压下)。这是因为Ni和Cr的氧化物都是通过阳离子的向外扩散来形成的,尽管Cr比Ni活泼,但Ni的扩散速率要比Cr大得多,此时合金形成分层的氧化产物如图4(a)所示 ;当镍基合金中活泼元素Cr的含量超过某一临界浓度时,合金将发生选择性氧化,形成单一的Cr2O3氧化层,如图4(b)所示[22]。

图4 氧化模型图[22]

Cr/Al比对氧化产物的影响较大,此值比较低时外氧化中出现Al2O3,大多数高温合金的Cr含量都比较高,所以Cr氧化物是基础,其他的由成分决定。

卢旭东等[23]在研究镍基合金在900 ℃和1000 ℃的高温氧化行为时发现,在900 ℃氧化300 h后合金表面氧化物膜分为3层,其中外层为NiO,NiCr2O4,Ni2CoO4和CrTaO4,氧化期间,分布在外层的CrTaO4抑制基体中Al向外扩散,并抑制氧化膜的生长,使氧化速度降低;1000 ℃时合金表面的氧化物膜分为2层,其中外层为NiO,Ni2Cr2O4,Ni2CoO4和CrTaO4。

高双等[24]对两种铸造镍基合金的高温氧化行为进行研究,结果表明:K317的氧化膜分3层,其中外层是NiO,TiO2和NiCr2O4;而K325的氧化膜分2层,其中外层是NiO,NiCr2O4和Nb2O5。在1000 ℃氧化时,K325中的Mo严重被氧化形成挥发性MoO3;同时氧化膜发生了局部剥落现象,氧化膜的附着性相对较差。

3.2 内氧化

氧化过程中,氧溶解到合金中并在合金内扩散,合金较活泼组元与氧反应,在合金内部生成不同类型的氧化物,这一过程叫做内氧化。

合金发生内氧化需要一定的条件:(1)基体金属对氧有一定的溶解度;(2)溶质金属原子的标准生成自由能必须比基体金属氧化物的标准生成自由能更负;(3)氧在基体金属中的溶解度和扩散能力必须能在反应前沿建立起所需要的溶解氧的活度;(4)合金的溶质浓度必须低于某一临界值,如果高于这一临界值,则合金中的溶质原子可能生成外氧化膜。上述条件只是合金发生内氧化的必要条件,而不是充分条件,合金发生内氧化还与外氧化膜的生长速度有关。如果外氧化膜的生长速度大于内氧化层的生长速度,氧化膜/合金界面移动速度高,不可能建立起内氧化区/合金前沿;只有外氧化膜的生长速度小于内氧化层的生长速度时,才有可能发生合金的内氧化。

镍基高温合金中内氧化产物一般以Al2O3和TiO2为主。

田素贵等[25]研究了高Cr镍基合金的高温内氧化行为,研究结果表明:随恒温氧化温度的提高,空气中的氧元素更容易通过氧化膜中的裂纹或氧化物的晶界,向合金内部扩散,并与合金中元素发生氧化反应,导致氧化膜厚度增加,在1000 ℃恒温氧化期间,形成的氧化膜发生明显剥落现象。试验合金中元素Cr和Al的含量分别为12.59%和4.04%,两元素的浓度均低于合金表层的形成单一 Cr2O3或 Al2O3氧化膜的临界浓度,故恒温氧化期间,合金表面形成以 Cr2O3为主,且富含Al2O3的混合氧化物膜。

赵双群等[17]在新型镍基高温合金的氧化行为研究中发现:合金氧化时发生了外氧化和内氧化现象,氧化过程由通过氧化膜的元素传输控制。外氧化层由Cr2O3,TiO2和(Ni,Co)Cr2O4组成;中间层氧化物为SiO2,Al2O3和TiO2,内层氧化物为Al2O3和TiO2。合金氧化时形成的复合氧化膜结构尤其是混合中间层的形成对合金的抗氧化有益。

4 高温合金氧化膜形貌

高温合金氧化膜形貌具有不同特点,随氧化条件和合金成分而改变,包括:颗粒状、团簇状、条状、“钉楔”状等;还有一些颗粒之间会形成沟壑、沟槽和孔洞等。一般镍基合金在高温氧化后Cr元素与氧反应会先形成致密的外氧化层,但随着氧化时间、温度的增加,外氧化层逐渐疏松剥落,氧化膜出现孔洞,Al元素和Ti元素与氧结合,沿晶界形成内氧化膜。典型高温合金氧化膜形貌列举如下:

617 合金氧化膜形貌[26]如图 5所示,从图5中可以看到800 ℃时的氧化物表面比较致密,氧化物颗粒较小,图片表面有竖状沟壑,是磨床留下的磨痕。在放大 5000 倍时发现表面有许多圆形颗粒团簇在一起。

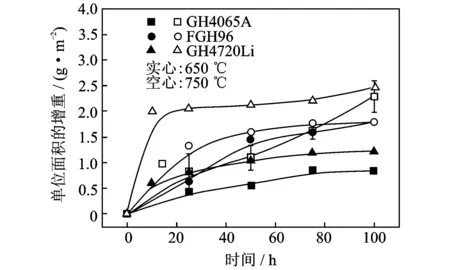

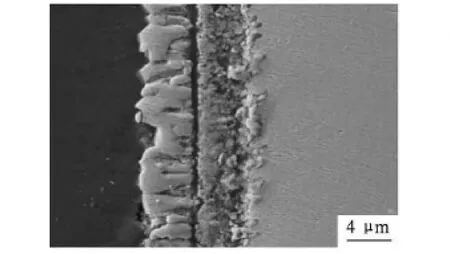

图6 K444合金的氧化膜截面组织形貌[1]

图6为K444合金恒温氧化100 h后氧化膜截面组织形貌[1],氧化膜连续地覆盖在试样的表面,观察发现,氧化产物区大致可分为3层厚度基本均匀的外氧化层、基体与外氧化层之间呈不连续分布的深色中间层以及内氧化层。氧化膜下层不连续、沿晶界的深色区域为Al元素的内氧化,由于合金中Al的浓度低,不足以扩散形成连续的Al2O3氧化膜,因而形成了“钉楔”状的内氧化物,Al2O3氧化物层/基体内界面形成连续的氧化物带能有效提高氧化膜的粘附性。

图7为GH3535合金的截面氧化膜形貌[3],由图可以观察到氧化膜有明显的分层现象,且较为连续致密,最外层主要为NiO及少量复合氧化物,中间是Cr和Mo的富集,当氧化膜厚度增加到一定程度后,氧化膜逐渐由致密变为疏松,氧与Cr和Mo进一步反应形成氧化膜,由于外氧化层疏松剥落,氧化膜出现“钉楔”状的内氧化层。中间的Cr2O3层又有一些空洞存在,给氧的内扩散提供通道,氧渗入基体首先与标准自由能更低的金属Al发生内氧化,生成氧化孔洞。

图7 GH3535合金的截面氧化膜形貌[3]

图8为GH4700合金氧化100 h后氧化膜截面形貌[27],氧化物呈塔状沿纵向生长,且具有明显的晶体形貌,能谱分析表明为Cr2O3和TiO2,还有少量的Al2O3。由于在基体表面存在螺旋位错,金属阳离子沿螺旋位错扩散,使氧化物沿其台阶处生长,最终形成塔状,形成了合金的外层氧化物。随氧化时间的增加,TiO2粒子的分布密度减小且尺寸增大,细小的粒子逐渐团聚成粗大的颗粒,导致外层的氧化膜变得疏松。

图8 GH4700合金的氧化膜截面形貌[27]

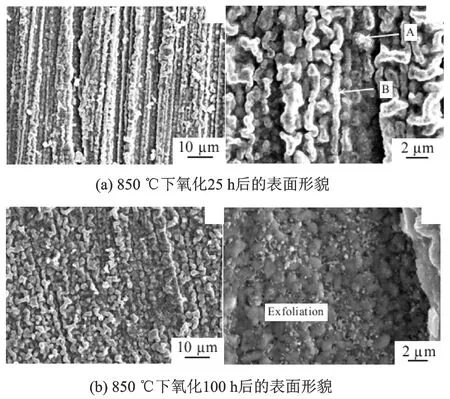

图9为一种Cr5Co8Mo0.9W5.5 Ta7.4 Al6 Re4.2镍基高温合金在850 ℃氧化100 h后合金表面氧化膜形貌[23],由图可以观察到,氧化膜呈颗粒状,合金经850 ℃氧化100h后的氧化膜仅有外氧化层和内氧化层,合金外氧化层较薄并有少量孔洞,内氧化层中的内氧化物由表面向内以条状形态垂直生长,内氧化层与外氧化层之间为白色的合金基体,合金基体与内氧化层之间无明显界面。

图9 镍基高温合金在850 ℃氧化的氧化膜形貌[23]

5 元素扩散机制氧化模型

镍基合金的高温氧化过程是由元素扩散所控制的。首先最外层的氧化膜由合金中元素的浓度含量决定,一般以Cr2O3,Al2O3和TiO2为主,Cr2O3膜的形成降低了基体和膜间界面处氧的活性,其他元素例如Al, Si, Ti等虽然浓度低,但依旧可以在外氧化层内侧发生元素的选择性氧化,导致了其他氧化膜的聚集,最外层氧化膜的形成在一定程度上阻碍了氧气的扩散,减慢了氧化速度,但由于Ti元素与O元素的亲和力很强,Ti氧化物的形成使氧化膜变得疏松,使得氧通过氧化膜向合金的基体内部扩散,促使沿晶界内氧化的进一步发生。所以镍基高温合金的氧化模型由合金内的元素扩散控制,形成了一系列的外氧化膜和沿晶界的内氧化膜。

图10为617B合金在1000 ℃下的氧化行为示意图[28],氧化初期外表面形成了以Cr2O3为主的氧化膜,内氧化产物主要为Al2O3,随着氧化的进行,由于Ti离子活性增强,Ti的氧化层在氧化膜最外层出现,此时氧化膜的增长取决于Ti离子在Cr2O3膜中的扩散。外层氧化膜成分的改变促使氧化膜分层,其中含Ti的最外层膜的致密性较差,其与内层Cr2O3膜的接触位置也出现了褶皱和孔洞等缺陷,进一步加速了合金氧化。

图10 617B合金1000 ℃氧化机制示意图[28]

图11为K444合金高温氧化腐蚀机制模型[1]。在氧化初期有Cr2O3和TiO2等氧化物形成,同时有富含Cr和Ti的瘤状氧化物生成。由于在相同条件下Ti4+离子较Cr3+离子的扩散迁移速率大,因此,在氧化膜外层形成以TiO2为主,少量Cr2O3的氧化层;随着氧化的进行,氧化层出现了少量的尖晶石结构氧化物,氧化膜中Cr2O3比例逐渐增加,最终形成连续的Cr2O3保护性氧化膜。此氧化过程主要由离子在氧化膜中扩散控制,氧化速率较低。由于氧化膜中Ti氧化物的存在,使氧化膜变得较为疏松,从而有利于氧通过氧化膜向合金基体内部扩散,加速了沿晶界内氧化膜的产生。

图11 K444合金高温氧化腐蚀机制模型[1]

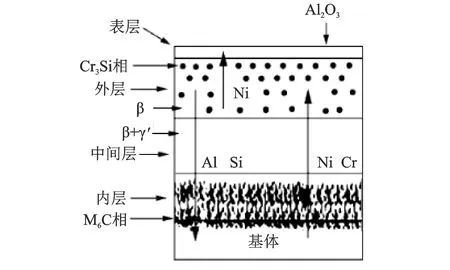

杨世伟等[29]对制备与未制备Al-Si涂层的试样高温氧化过程中元素的扩散进行了分析,如图12所示。研究结果表明:由于Al-Si涂层与基体合金之间在高温氧化过程中的互扩散形成了厚度为120-140 μm的渗层,该渗层由表层、外层、中间层和内层四部分组成。随着氧化时间的延长,外层铝含量逐渐降低,但仍能保持稳定的β相。Si在扩散作用下形成内高外低的分布形式,有利于阻止涂层和基体元素之间的互扩散,降低了化合物层的形成速度,对提高Al-Si涂层抗高温氧化能力是有积极作用的。

图12 K4104 Al-Si涂层结构示意图[29]

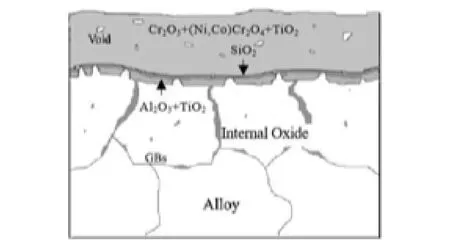

图13是一种新型镍基高温合金的氧化模型[17],该合金的化学组成为:w(C)=0.034%,w(Cr)=24.31%,w(Co)=19.63%,w(Al)=0.75%,w(Ti)=1.58%,w(Nb)=1.83%,w(Mo)=0.52%,w(Fe)=1.02%,w(Si)=0.45%,w(Mn)=0.27%,余下为Ni。根据多元合金选择性氧化的基本规律,在氧化初期,Cr元素的浓度高于Al元素的浓度,合金主要发生铬的选择性氧化,同时发生铝的内氧化[30],但外层Cr2O3膜的形成降低了基体和膜间界面处氧的活性,因此合金中Si,Ti和Al元素的浓度虽然低,但仍可以在外氧化层内侧发生选择性氧化[31]。随着氧化的进行,在外层与基体的界面出现了Al2O3聚集。Ti元素和O元素的亲和力很强,在向外扩散的过程中分别在Cr2O3层的外表面以及Cr2O3膜与基体间氧化形成TiO2。

图13 合金表面氧化膜结构示意图[17]

6 结束语

镍基高温合金氧化的主要研究方法为静态增重法,其次为循环氧化法和静态减重法等。镍基合金的氧化动力学曲线有直线规律、抛物线规律、立方规律和对数规律四种,其中以抛物线和立方规律为主。氧化产物一般是分层结构,分为外氧化和内氧化;其中外氧化产物一般以Cr2O3,NiO,NiCr2O4为主,内氧化产物一般以Al2O3和TiO2为主,氧化产物形貌多样。镍基合金的氧化机理模型主要为元素扩散机制。