褐煤为原料的碎煤加压气化炉内夹套腐蚀机理及镍基堆焊层防腐方法优化

于 谦

(内蒙古大唐国际克什克腾煤制天然气有限责任公司,内蒙古 赤峰 025350)

碎煤加压气化炉是一种固定床气化炉型,广泛应用于煤制合成氨、甲醇、二甲醚、合成油以及煤制天然气领域,自1939年首台碎煤加压气化炉商业运行至今,世界范围内有近300套碎煤加压气化炉在运营生产。

2012年起,国内三家以褐煤为原料进行生产的企业,在试生产期间,其气化炉先后出现内夹套腐蚀的情况,涉及设备总数50余台,而早期国内相同炉型气化炉运行多年,从未出现如此腐蚀现象。为应对该炉型出现的腐蚀症状,早期气化炉腐蚀企业经反复试验,最终使用内夹套表面手工镍基堆焊(堆焊Inconel 625)的方法,实现了前期的正常生产。后出现内夹套腐蚀的两家企业借鉴前者经验,在气化炉内夹套出现腐蚀后,采用局部更换带极堆焊Inconel 625板与自动 GMAW 堆焊相结合的方式进行内夹套防腐蚀处理,实现了一定时期内的正常生产,但在生产中Inconel 625堆焊层腐蚀依然存在,只是腐蚀速率减缓。因此,以褐煤为原料的碎煤加压气化企业一直把气化内夹套腐蚀问题作为一个重点课题研究。

1 克旗项目碎煤加压气化炉结构及内夹套腐蚀过程

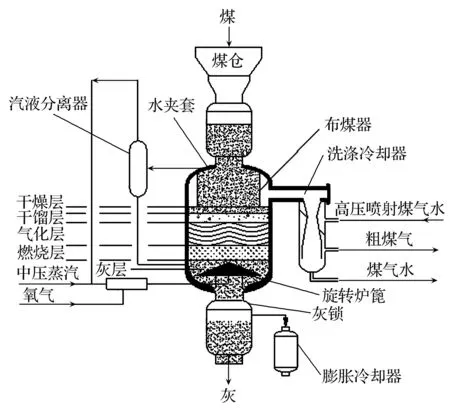

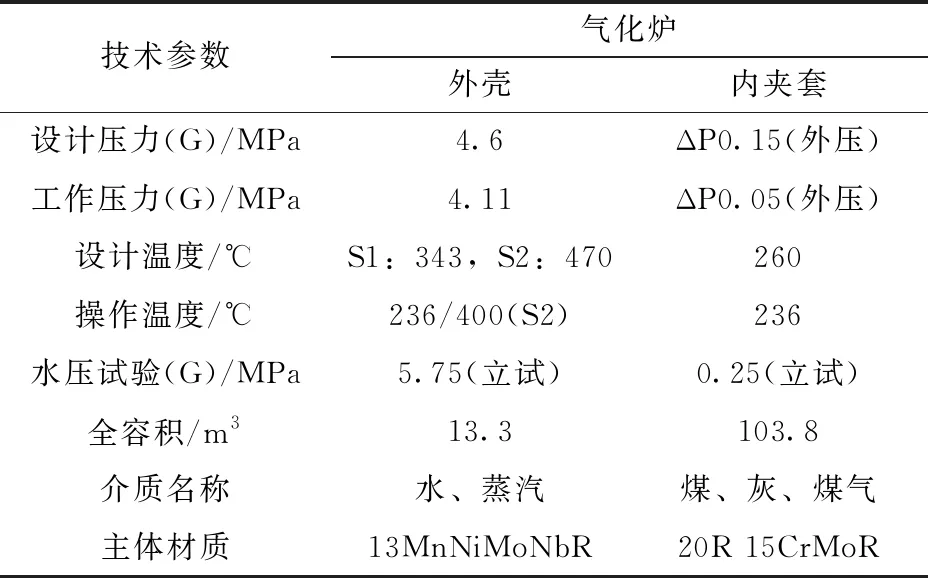

碎煤加压气化炉本体是一个双层夹套式的结构,高13 000 mm,直径4 000 mm,内、外筒体的间距48 mm,夹套内充满锅炉给水,以吸收气化反应传给内筒的热量,使内筒体不会因过热而损坏,起到保护内筒体的作用,同时产生蒸汽,外壳主体材质为13MnNiMoNbR,夹套底部圈板材质15CrMoR,其他圈板材质均为20R。气化炉结构见图1,气化炉主要设计参数见表1。

以克旗项目碎煤加压气化炉腐蚀过程为例,2014年1月,克旗公司装置试车约50 d,出现大面积气化炉内夹套腐蚀,部分气化炉32 mm厚夹套板腐蚀穿透,腐蚀速率约0.5 mm/d,随后借鉴2012年新疆某化工项目气化炉腐蚀处理方法,采用局部更换带极堆焊Inconel 625板材与自动 GMAW 堆焊相结合的方式进行内夹套防腐蚀处理。

图1 克旗项目气化炉工艺结构示意

表1 克旗项目碎煤加压气化炉主要设计参数

2015年6月,气化炉整体运行约8 000 h,气化炉膨胀节及下灰室部分出现腐蚀减薄现象,腐蚀速率约1mm/1000h,受作业区域局限影响,采用手工电弧堆焊Inconel 625 进行修复。

2016年7月,气化炉整体运行约13 000 h,原腐蚀严重区域的自动GMAW堆焊层焊接纹理基本消失,堆焊搭接处出现条状和点状腐蚀,腐蚀区域2~6 m2不等。

2 气化炉内夹套腐蚀机理分析

基于对原料褐煤、炉渣、腐蚀产物分析的数据,国内权威机构和专家认为褐煤在碎煤加压气化过程中的腐蚀机理为:

(1)褐煤中Cl和F引起的高温卤化腐蚀,煤中Na2O、CaO、SO3含量偏高对腐蚀有一定的促进作用;

(2)卤化-氧化腐蚀加剧下的高温磨蚀腐蚀;

(3)褐煤中的某些组分腐蚀,煤灰磨蚀加剧了夹套减薄进程。

3 碎煤加压气化炉内夹套Inconel 625堆焊层防腐研究

3.1 内夹套防腐堆焊材料的对比与筛选

克旗气化炉首次进行防腐蚀处理后,在气化炉内放置了310S、321、Incoloy 825、Inconel 625四种挂片进行试验,一年后取出挂片进行腐蚀分析,形成结论:

(1)含Cr合金的各种挂片材料发生了Cl、F、S等有害元素参与的高温氧化腐蚀,形成了Cr、Ni、Fe元素的氧化物层Cr2O3/ Ni(Fe,Cr)2O4,能起到阻挡气化炉内夹套腐蚀的作用;

(2) Inconel 625 不但形成了Cr2O3/Ni(Fe,Cr)2O4氧化层,而且在腐蚀产物与基体界面富集了Nb、Mo等难熔合金元素,阻挡了非金属元素向内扩散和金属组元向外扩散,降低了Inconel 625遭受 F、Cl、S、O腐蚀的速率;

(3)在四种挂片材料中,腐蚀速率由小到大的顺序为:Inconel 625;Incoloy 825;310S;321;其年化腐蚀速率分别为:26.6 μm/a、29 μm/a、32 μm/a、51 μm/a(数据仅代表低负荷运行期间和特定位置的腐蚀速率)。

2016年7月气化炉Inconel 625堆焊层出现腐蚀迹象,也直接证明气化炉内夹套进行Inconel 625堆焊防腐蚀处理后,腐蚀依然存在,但堆焊层能有效降低其腐蚀速率。比对常用防腐蚀材料Incoloy 825、310S、321的腐蚀速率,进行内夹套Inconel 625堆焊是较为有效的防腐蚀处理方法。

3.2 堆焊方法对堆焊层稀释率及Inconel 625防腐蚀效果的影响

异种材料焊接过程中,局部熔化的母材会混入焊缝,造成焊接金属的稀释,Inconel 625在内夹套堆焊过程中,母材中的Fe元素混入堆焊层,降低了Ni、Cr、Mo等元素的含量,导致其耐蚀性下降。通过焊接参数优化,可在一定范围内降低其稀释率,而不同的焊接方法对堆焊金属的稀释率有较大的影响。

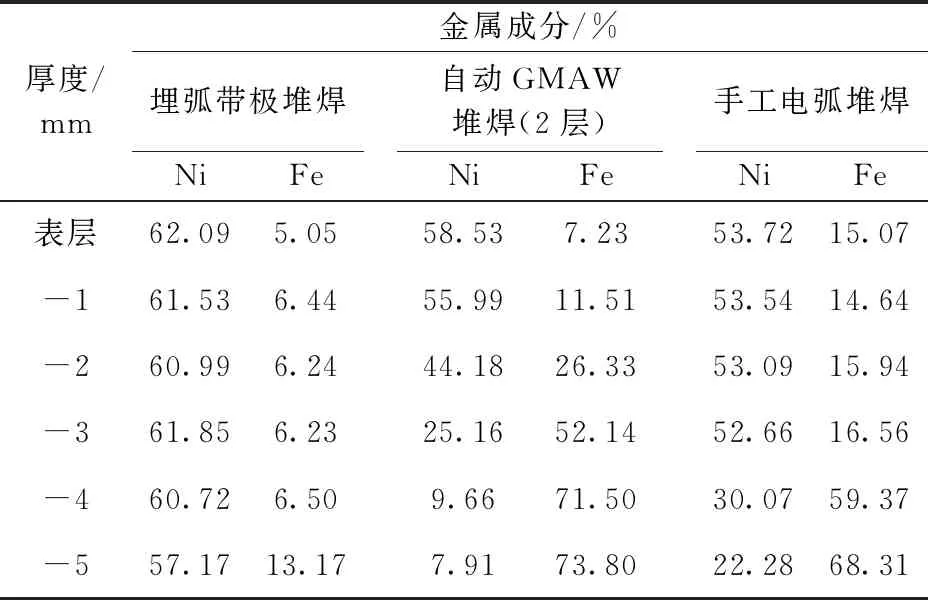

克旗公司在气化炉内夹套防腐蚀堆焊过程中,根据其腐蚀程度、作业空间、检修成本,采用了手工电弧堆焊、自动GMAW堆接、局部更换埋弧带极堆焊板材相结合的方式进行防腐蚀处理。三种焊接方法在既定的焊接工艺参数下,对其表面金属成分进行光谱检测,手工电弧堆焊含Ni 53.7%,含铁15.07%,自动GMAW堆接(2层)含Ni 58.53%,含铁7.23%,埋弧带极堆焊含Ni 62.09%,含铁5.05%,反映出的稀释率由高到底依次为,手工电弧堆焊、自动GMAW堆焊(2层)、埋弧带极堆焊。

2016年7月进行气化炉内夹套检查时,腐蚀严重区域的手工电弧堆焊层表面纹理消失,堆焊表面存在铁锈,自动GMAW堆焊层焊接纹理基本消失,堆焊搭接处出现条状和点状腐蚀,更换埋弧带极堆焊板材的堆焊层表面基本无任何腐蚀迹象,充分证实堆焊层的稀释率直接影响Inconel 625堆焊层的防腐蚀效果。总结为,埋弧带极堆焊表面耐腐蚀能力最强,自动GMAW堆焊(2层)次之、手工电弧堆焊最弱。

3.3 Inconel 625堆焊层的有效厚度是其防腐蚀的关键要素

通过挂片试验知道,Inconel 625存在26.6 μm/a的腐蚀率,实际检查中内夹套严重腐蚀区域的腐蚀率远远高于此数值。对三种堆焊方式的堆焊层逐层进行光谱分析,测定其金属成分,逐层对比,得出结论:埋弧带极堆焊层表面稀释率低、有效厚度高,自动GMAW堆焊(2层)表面稀释率低、有效厚度低,手工电弧堆焊表面稀释率高,有效厚度适中。有效厚度直接关系Inconel 625堆焊层耐腐蚀时间。由于有效厚度的差异,因此,在历次内夹套防腐蚀层检查中发现,手工电弧堆焊防腐层防腐蚀能力不亚于自动GMAW堆焊(2层)。

三种堆焊方法逐层光谱金属成分测定结果见表2。

表2 堆焊方法对挂片焊层表面金属成分的影响

3.4 焊接缺陷影响Inconel 625堆焊层防腐蚀效果

夹渣、气孔、未熔合、咬边是堆焊过程中常见的缺陷,缺陷区域抗腐蚀能力弱,容易失去防腐蚀性能,腐蚀会很快渗入内夹套本体母材,早期为点状或条状腐蚀,逐渐发展成为面状腐蚀并形成腐蚀坑,直至造成内夹套本体母材穿透泄漏。

4 气化炉内夹套Inconel 625堆焊层防腐蚀效果与修复

4.1 气化炉内夹套严重腐蚀区域

碎煤加压气化炉的重点腐蚀区域在气化炉膨胀节以上0.3~1.6 m段,历次检查,该区域以外的其它部分,手工电弧、自动GMAW、埋弧带极三种方法堆焊的原堆焊层表面均完好,并且焊接纹理清晰。而重点腐蚀区域在运行2年后,自动 GMAW堆焊的Inconel 625防腐层表面纹理基本消失,部分区域出现点状或线状腐蚀,甚至出现坑状腐蚀。运行4年后,重点腐蚀区域埋弧带极堆焊层表面出现少量的麻点,整体防腐蚀层完好。

4.2 气化炉内夹套Inconel 625堆焊层再次出现腐蚀的修复

气化炉内重点腐蚀区域的自动GMAW堆焊层运行2年后出现腐蚀,采用更换带极堆焊板与手工电弧堆焊相结合的方式进行修复,即原自动GMAW堆焊层腐蚀面积较小、腐蚀区域较小的内夹套,采用手工电弧堆焊的方法进行补焊修复;对出现腐蚀面积较大,减薄严重的区域采用更换带极堆焊板进行修复。手工电弧堆焊后,耐腐蚀时间可以达到4年,更换带极堆焊板的修复方式可以达到长久的防腐蚀效果。

4.3 手工补焊Inconel 625堆焊层的要求

气化炉内夹套Inconel 625堆焊层修复,更多是从经济性上考虑的修复方法,一般采用手工电弧补焊腐蚀严重区域。为达到修复质量,必须严格按照堆焊要求执行。

(1)焊前必须将内夹套母材打磨至设备本体,用丙酮擦拭,去除表面氧化皮、油污和其他污染物,避免硫、磷等杂质混入熔池,引起的焊接过程中结晶裂纹,以保障焊接质量。

(2)堆焊时采用小的线能量、短电弧、不摆动或小摆动,以降低稀释率,根据堆焊焊条使用说明,焊接工艺评定后进行补焊作业,一般采用φ4.0焊条,堆焊电流130~160 A,电弧电压25 V,焊接速度12~18 cm/min。

(3)焊接过程注意引弧和搭接处的缺陷,层间温度控制在150 ℃以下。

4.4 带极堆焊Inconel 625板材的更换

在气化炉内夹套出现腐蚀面积较大,减薄严重的情况下,采用更换带极堆焊板进行修复的方法更为经济可靠。带极堆Inconel62板在制造厂卷板、堆焊、分割,一般定尺寸为1.5m×2.0m,现场进行旧板割除、坡口打磨、焊接、热处理、探伤、表面堆焊等工序。

5 结束语

针对碎煤加压气化炉以褐煤为原料进行生产出现的内夹套腐蚀,采用表面堆焊Inconel 625的方法,能有效延缓其内夹套腐蚀速度,定期进行修补,可满足装置生产需要。

不同堆焊方法的堆焊层稀释率和有效厚度以及堆焊缺陷是影响其堆焊层抗腐蚀能力的根本,带极堆焊稀释率低、有效厚度厚,可完全满足气化炉全周期的抗腐蚀能力。

从经济性方面考虑,已出现腐蚀并修复完成的气化炉,应结合其腐蚀情况,逐步将气化炉内夹套腐蚀严重区域更换为带极堆焊Inconel 625板材较为合理。

在新建项目上,如选用碎煤加压气化进行褐煤气化,建议在制造阶段进行内夹套带极堆焊Inconel 625的改进,以应对褐煤气化时对内夹套的腐蚀。