泥水平衡盾构渣浆处理及循环利用技术发展现状*

陈滨彬,阳 栋,杨子汉,李水生,杨才千,许 福

(1.湘潭大学,湖南 湘潭 411105; 2.中国建筑第五工程局有限公司,湖南 长沙 410004)

0 引言

城市地铁在缓解交通拥挤、降低大气污染、补充运载能力等方面优势明显。随着我国城镇化进程的加快,地铁建设开始步入高峰期。城市地铁建设多采用盾构施工方式,但无论是泥水平衡盾构、土压平衡盾构等,如何处治开挖隧道而产生的废浆、渣土,一直是工程师、企业和政府部门关注的焦点。

泥水平衡盾构渣浆通常为水、天然黏土、膨润土、CMC添加剂等组成的分散泥浆体系[1],固含率20%~40%。相比其他类盾构渣土,其含水率更高、稳定性更差。传统方式一般通过沉淀、晾晒、外运、堆填等流程消纳泥水盾构浆渣。然而,这种堆弃处理方式不但易污染土壤及地下水,而且存在滑坡失稳隐患[2]。譬如,造成73人死亡的深圳光明新区滑坡事故,即为渣土弃场失稳所致。一方面,随着日益剧增的渣土,消纳场已接近达到饱和;另一方面,渣土经过一定的处理可成为建材。且国家高度重视生态文明、环境保护和资源化利用,2019年11月5日,《中共中央关于坚持和完善中国特色社会主义制度,推进国家治理体系和治理能力现代化若干重大问题的决定》指出,坚持和完善生态文明制度体系,促进人与自然和谐共生,实行最严格的生态环境保护制度,推进市场导向的绿色技术创新。本文综述了国内外泥水平衡盾构废弃渣浆减量化、资源化、无害化处理的新技术、新方法、新理念,以期为今后同类型工程提供参考和借鉴。

1 泥水平衡盾构渣浆处理系统

1.1 渣浆处理系统组成及功能

渣浆循环处理系统由制浆、调浆、泥水输送和泥水分离4个子系统构成[3]。其主要设施、设备包含:膨化池、调浆池、清水池、回浆池、沉淀池、旋流器、振动筛、压滤机以及各种阀门、管道和泵等。

渣浆处理系统的核心功能可概括为两点:①为开挖面密封舱提供掘进施工所需泥浆,且泥浆密度、黏度等技术指标须满足泥膜形成[4]和开挖面稳定的要求[5];②把切削形成的混合泥浆输送至地面进行沉淀、压滤、分离等处理,并部分回收再利用。

1.2 渣浆处理工艺流程

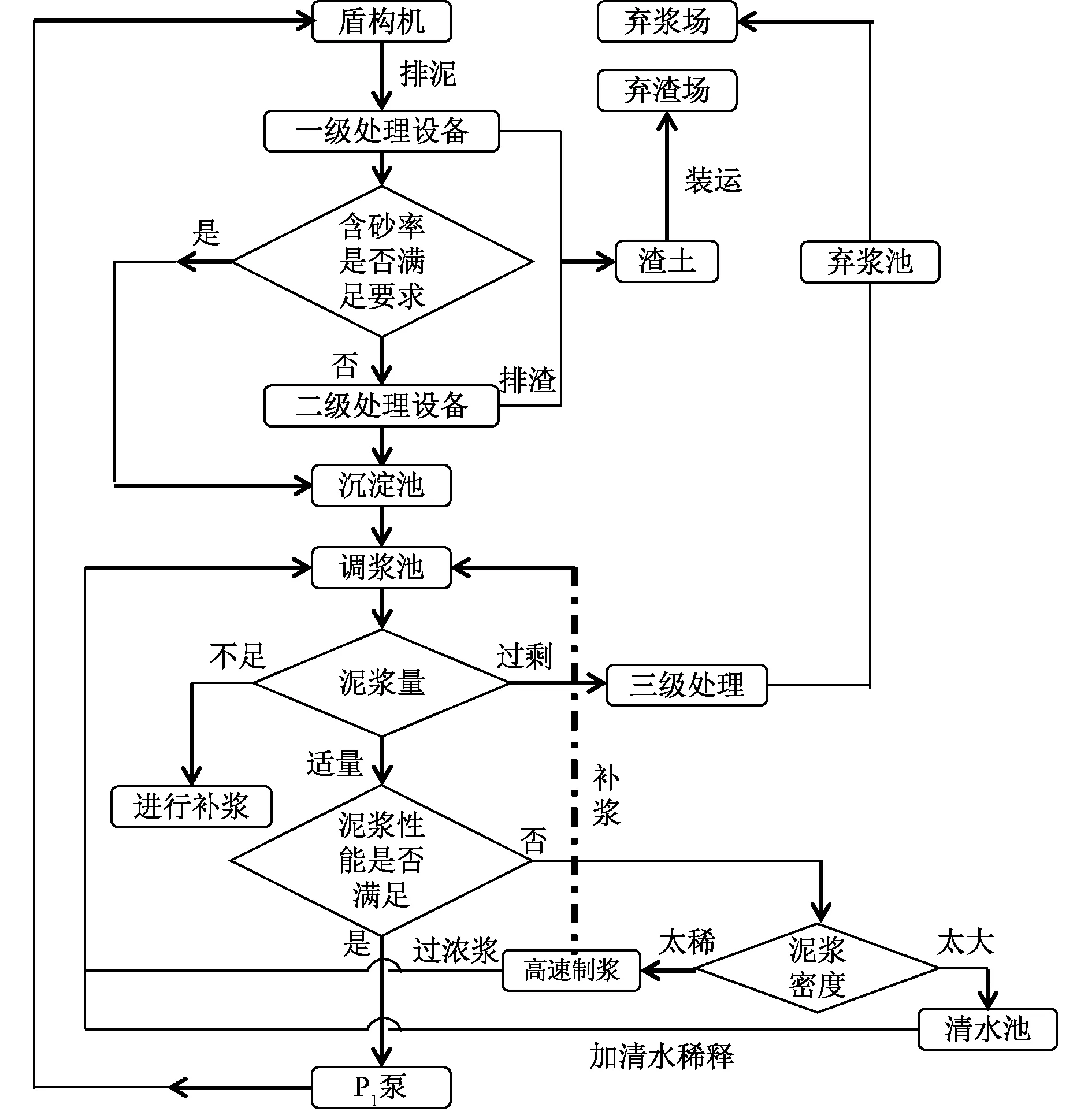

渣浆处理工艺流程如图1所示。盾构泥浆经过预筛分器将粒径在2mm 以上的渣料分离出来,筛余的泥浆由一级处理设备清除大部分 74μm以上的砂质颗粒,二级处理设备可清除泥浆中35μm以上的泥质颗粒[6-7]。经过两次处理后的泥浆进入调浆池,经调配后由P1泵送回盾构环流系统,而排出来的渣土颗粒可由载运车辆经环保检测后运送到指定的弃渣场。对于进入调浆池后过剩的泥浆进入三级处理[8],通过酸碱处理后可达废浆排放标准。

图1 泥水处理工艺流程

2 渣浆再利用制备注浆材料技术

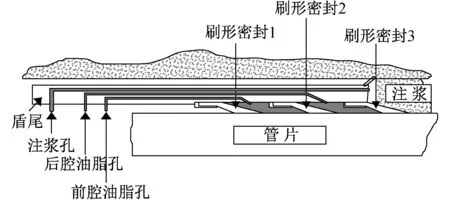

盾构掘进过程中,当管片拼装完成从盾构机尾部脱出时,管片和土层之间会形成1个厚度约10~20cm的环形间隙,即盾尾建筑空隙[9]。为提高结构整体性、减少地层变形,通常采用壁后同步注浆技术充填此空隙,如图2所示。壁后注浆浆液一般由水泥、粉煤灰、砂、膨润土、水玻璃及稳定剂组成[10],盾构渣浆中含有砂、膨润土成分[11],且Zhou等[12]证实了利用盾构渣浆替代注浆浆液原材料的可行性。

图2 盾尾壁后同步注浆示意[13]

当盾构穿越粉细砂层时,排放的渣浆级配较好,经筛分后可作为壁后注浆的砂源,为使所配置浆液能够满足同步注浆浆液性能要求,钟小春等[14]通过保持膨水比0.05,水胶比1.5、粉灰比3.0、胶砂比0.25不变调整浆土砂比可维持浆液性质稳定。李雪等[15]通过室内试验得出调整胶砂比影响浆液的强度和抗渗性能,调整水胶比则可以改变浆液稠度和流动度。王霆[16]认为可适当添加粉煤灰提高胶砂比从而增大试件的抗压强度。而其他地层所排出的盾构泥砂颗粒含量有所不同,但均由砂粒、粉粒、黏粒和水组成,因此,盾构泥砂的黏粒含量、含砂率、泥砂塑性指数等也是影响浆液性能的重要因素。王彪[17]利用盾构泥砂配制的注浆材料,其流动度大于190mm,具有较强的稳定性与黏聚性,稠度处于设计范围9~10.5mm,泌水率<2%凝结时间适宜>8h,28d抗压强度达到4MPa以上,具有非常好的抗水分散性能,水陆强度比>0.85,应用于武汉市地铁4号线相应的施工标段。盾构施工遇到盾构始发段、车站等特殊工况时,需要同步注浆材料具有较高的早强强度才能更好满足施工要求,许可[18]分别研究了碳酸锂、普通硅酸盐水泥用量、膨胀剂用量、硫铝酸盐水泥对注浆材料早期性能的影响,配制出的早强抗渗同步注浆材料,试件3d的抗压强度>2MPa,应用于武汉市地铁4号线6标段填充地层后有效防止了管片上浮,避免地层下陷,保证了管片的长期稳定性。

在利用盾构渣浆替代注浆材料水和膨润土方面,学者们同样开展了诸多研究。杨钊等[19]通过试验得到由相对密度为1.16的盾构渣浆配制的注浆浆液性能较好。吴克雄等[20]分析了不同密度渣浆制备的注浆材料,得出相对密度为1.1的渣浆调制出的砂浆相关性能优于与原配浆,而密度较大的渣浆需要先进行稀释后进行配制。杨钊等[21]通过福州地铁过江通道工程开挖的渣浆配制砂浆试验,得出渣浆相对密度为1.08~1.12、水胶比为0.9~1.1配制的壁后注浆材料可满足施工要求。而相比泥水平衡盾构,土压平衡盾构渣浆含水率较低、密度较大,Xu等[22]利用土压平衡盾构开挖的粉质黏土分别替代粉煤灰、膨润土配制的浆液,其性能均没有达到施工要求;而利用粉质黏土作为砂源配制注浆浆液时,可适量增加用水量、改变水泥和粉煤灰的比值使浆液性能达到施工要求。由此可见,土压平衡盾构开挖的渣浆由于密度较大并不能直接替代水和膨润土而是更适宜充当砂源制备壁后注浆浆液。虽然利用盾构渣浆替代注浆原材料取得了一定进展,但截至目前,大规模利用渣浆制备壁后注浆浆液的工程实践尚未见报道,因此,针对盾构渣浆的循环利用,仍需要开展更为深入、系统的研究,并通过大量的现场试验,结合工程实际情况制定相对应的施工方案。

3 渣浆固液分离技术

泥水平衡盾构渣浆中的黏土颗粒表面带有负电荷从而会形成电场,在其作用下,一方面颗粒间会产生斥力;另一方面,水中的阳离子被吸引分布在颗粒周围的同时,与发生定向排列的极性水分子一起形成双电层结构[23],导致废浆中的土颗粒不易重力沉淀,并长时间保持悬浊状态,因此盾构渣浆通常难以达到深度脱水[24]。目前的处理工艺一般需先对废浆进行化学脱稳,即絮凝处理,然后再利用机械脱水设备实施泥水分离。

3.1 絮凝脱水技术

絮凝脱水,其原理是利用絮凝剂材料的压缩双电层和吸附架桥功能,改变悬浮颗粒的界面特性,使分散的胶体聚合形成大颗粒,以便这些胶体粒子发生脱稳、沉淀,最终实现泥水分离[25]。目前,用于泥水盾构的絮凝剂主要分无机和有机两类,其中有机絮凝剂由于分子量不同,分为有机高分子絮凝剂和有机低分子絮凝剂。

梁止水等[26]研究了多种无机絮凝剂、有机絮凝剂及复掺絮凝剂的泥水分离性能,指出有机絮凝剂对建筑废浆泥水分离效果较好,且分离后泥浆含水率<50%,而有机絮凝剂和无机絮凝剂复掺的效果不明显。王海良等[27-28]以含水率97%,98%,99%的渣土废浆为对象,研究了无机絮凝剂、有机絮凝剂及有机-无机絮凝剂复掺的脱水效果,得到了单掺和复掺的最佳掺量。常鸽等[29]研究了多种絮凝剂对钱江隧道盾构渣浆的絮凝脱水效果,得出丙烯酰胺(PAM)作为絮凝剂效果更佳。李旭等[30]研究了无机絮凝剂氯化铝(PAC)、不同分子量的有机絮凝剂丙烯酰胺(PAM)及有机絮凝剂+粉煤灰复掺的泥水分离效果,指出最佳掺量下的有机絮凝剂丙烯酰胺(PAM)分子量越高絮凝效果越好,且有机絮凝剂+粉煤灰复掺絮凝效果更佳。

絮凝处理是实现渣浆固液分离必不可少的一步。因此,需从高效、环保、经济等方面考虑,选择适宜的絮凝剂。

3.2 机械脱水技术

盾构废浆在完成絮凝脱水后,可进入机械脱水工艺。机械脱水,即通过机械设备对泥水混合物施加外力,迫使其固液分离。机械脱水具有脱水效果好、效率高、占地面积小等特点。泥水盾构常用的脱水设备有板框压滤机、带式压滤机及卧螺离心机等。

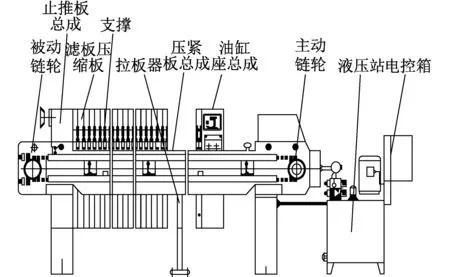

板框式压滤机,通过油缸压紧滤板并形成多个密封滤室,由供料泵将泥浆压入滤室并在滤布上形成滤渣,滤液则穿过滤布沿沟槽流排出,以此达到固液分离目的[31]。板框式压滤机结构如图3所示[32]。板框式压滤机一般适用于工作量不大的情形,而且属于间歇性工作模式,需专人值守。

图3 板框式压滤机组成示意

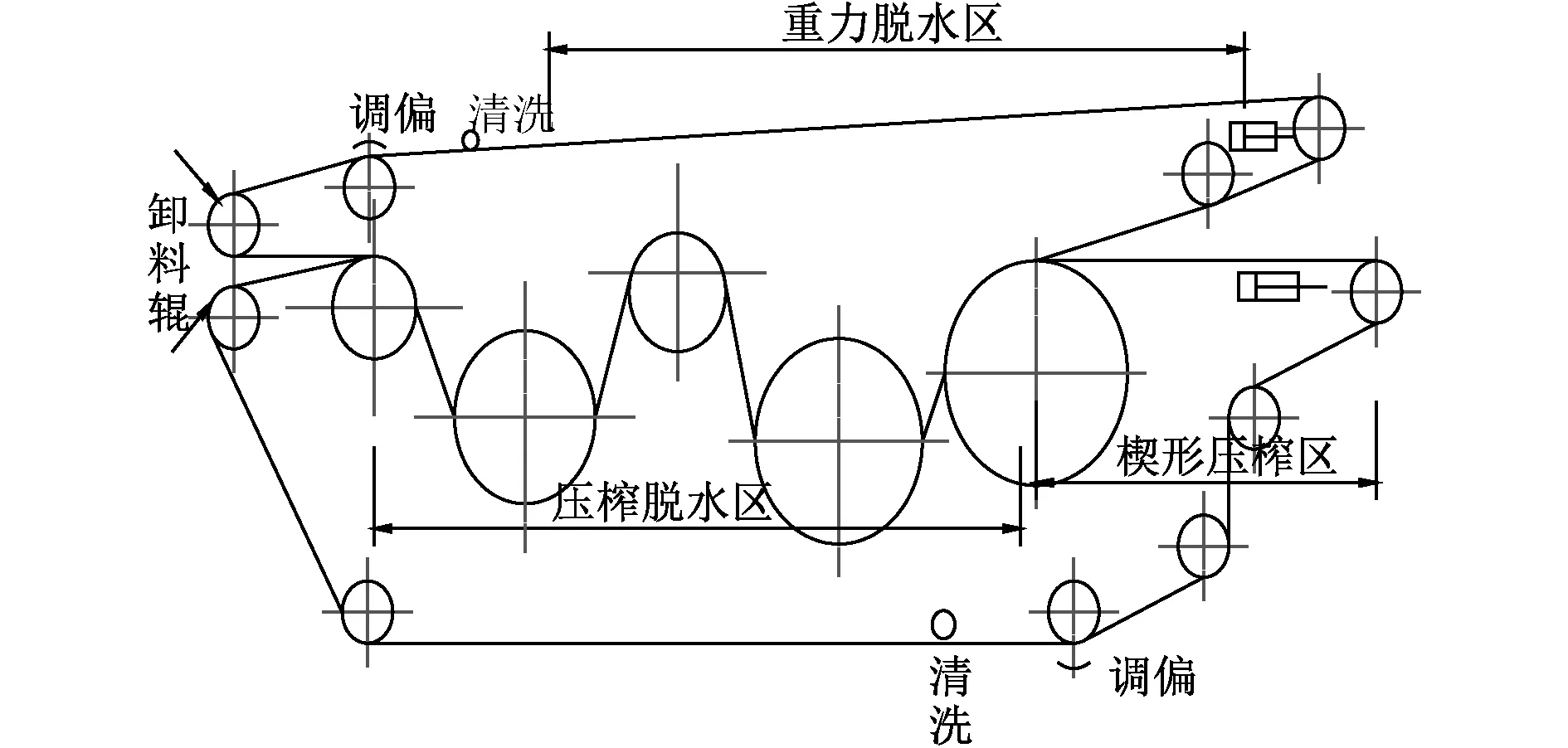

带式压滤机有3个脱水区域,其结构如图4所示。首先,废浆进入重力脱水区,依靠絮凝剂将50%以上的表面水通过自重渗掉;然后,进入由两条滤带组成的楔形区,通过滤条挤使得废浆逐渐变得稠硬,使其流动性降低;最后,废浆进入压榨区,通过挤压力和两条滤带上下交替变化产生的剪切力,实现对废浆的脱水[33]。带式压滤机由于具有结构简单、操作方便、能耗少、噪声低、处理量大、可以连续作业等优点,因此已被普遍认可,具有广泛的应用前景。

图4 带式压滤机示意

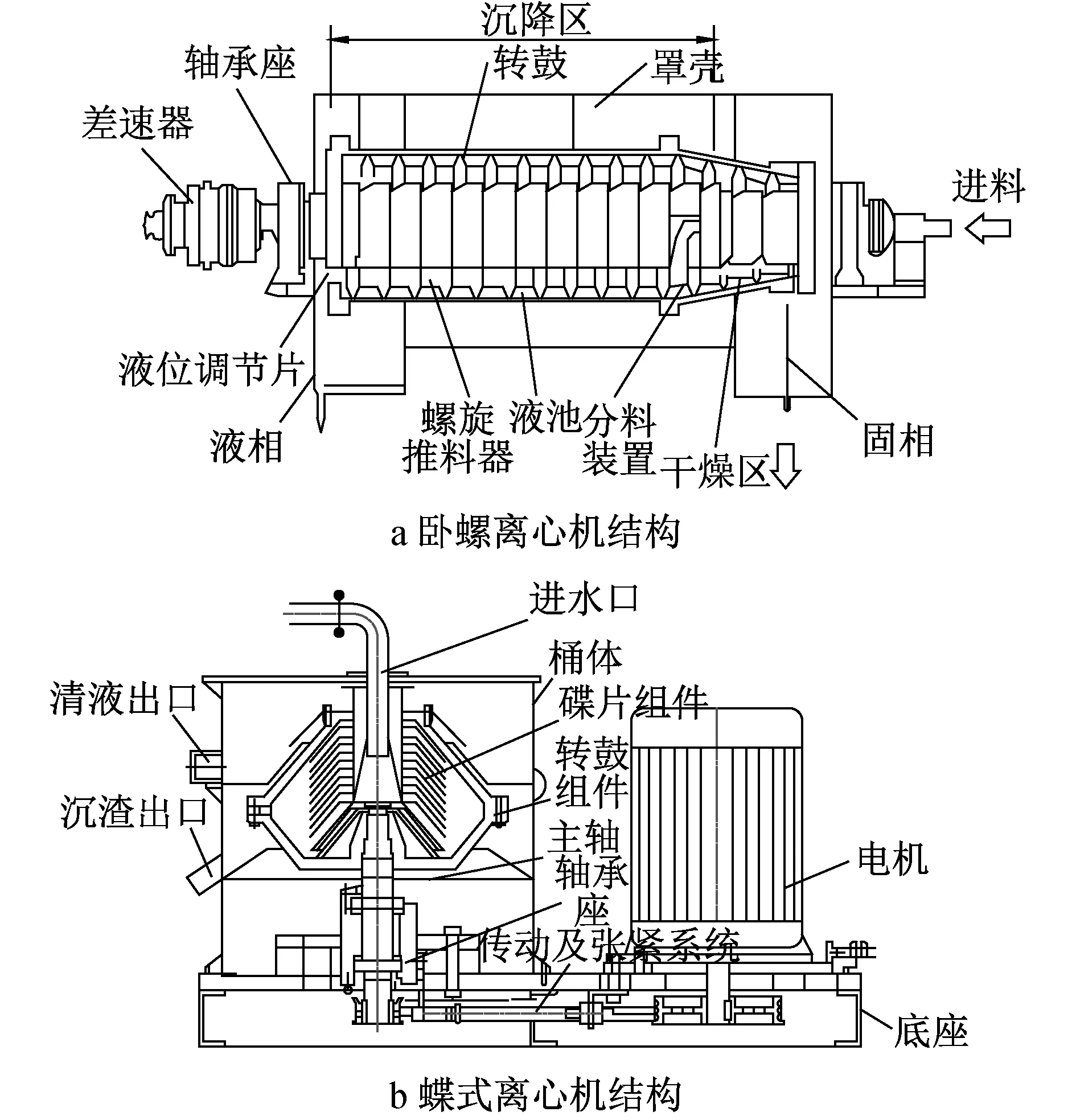

离心式脱水机通过空心螺旋输送配合转载协同工作,当废浆从空心螺旋输送器进入压滤机腔体内部时,螺旋输送器旋转产生的巨大离心力将泥浆甩至转毂壁上。由于泥土脱离时速度较大,黏附到毂壁内形成固体层。而水密度小,离心力小,会在固体层内表面形成液体层。由于水与泥土之间未形成较强的黏附力,因此水会逐渐脱落流出,从而实现脱水[34]。离心式脱水机常用的离心机有卧螺离心机和碟式离心机,如图5所示[35-36]。苏清贵等[37]利用离心机适于处理高含砂率、大密度泥浆的特点,将其用于穿越粉质黏土、粉土层的盾构渣浆脱水,处理效果良好。盾构掘进过程中,泥浆的反复循环使用会累积大量小粒径粒子,可使用碟式离心机进行改善,周翠红等[38-39]验证了碟式离心机对泥浆中微细颗粒的去除有较好效果,处理后泥浆可达到盾构施工回收用水的要求。

图5 两种离心机示意

目前,对于泥水盾构渣浆,一般都是化学絮凝与机械脱水相结合的盾构泥浆处理工艺,耿朋飞[40]等利用絮凝沉淀原理快速滤除部分清液、中和泥渣中的碱性成分,再采用可连续脱水的带式压滤机对固渣进一步脱水,提出了低含水率、无害、高效的废浆处理工艺。刘四进[41]同样采取先絮凝再机械的脱水思路,先试验确定最佳絮凝剂种类及其掺量,再用带式压滤机机械脱水,处理后的泥饼含水率40%~50%,pH值为6~9,基本满足直接外运条件。

可以看出,化学絮凝与机械脱水相结合的盾构泥浆处理工艺取代了单一脱水技术的方法,显著提高了泥浆循环再利用效率,因而具有广阔的应用前景。

4 渣浆固化处理技术

固化处理法的原理是渣浆与加入的固化剂发生一系列的物理、化学变化,从而使渣浆失去流动性,且其中的无机盐、有机物、重金属等有害成分变成不溶物。渣浆固化技术多用于石油钻井废浆领域,且常用水泥作为固化剂。Leonard等[42]用水泥掺粉煤灰作为固化剂,发现其对钻井废浆中碳氢化合物和氯化物固化效果良好。唐明杰[43]、刘了[44]、陈晨[45]等同样研究了采用水泥为主料固化钻井废浆。相比钻井渣浆组成物质[46],盾构渣浆通常不含重金属等有害物质,同样可用水泥固化盾构渣浆。左俊卿等[47]通过试验证实了水泥对盾构渣浆的固化效果较好,且优于石灰。石振明等[48]配制了水泥为主料的CERSM泥浆固化剂Ⅱ,并得出固化剂Ⅱ对含水率为 100%的盾构渣浆固化效果较好。

尽管水泥固化渣浆技术效果好,但资源与能源消耗大、CO2排放量高,而采用工业废渣替代水泥则更加符合我国倡导绿色低碳的国策。盾构渣浆经筛分后可得到废渣颗粒、黏土和泥浆,然后利用工业废渣固化黏土或者废渣。朱伟[49]以高炉矿渣、矿渣微粉为主要原料制备出一种新型的土壤固化剂,并研究了固化剂掺量对工程废浆和渣土的固化效果。章定文等[50]用粉煤灰和高炉矿渣作为固化剂、石灰作为碱激发剂固化黏土,分析了固化剂掺入量、养护龄期等对固化土无侧限抗压强度的影响。盾构渣浆不仅可以固化后覆土还耕,还可以固化制砖。砖按生产工艺可以分为烧结砖和免烧砖。目前,利用钻井泥浆[51]和淤泥[52-53]生产烧结砖技术已较成熟且固化后重金属浸出率、强度等都符合国家标准。同样盾构渣浆也可用于制成烧结砖,但是制砖燃烧过程中,一方面会消耗大量热能,另一方面可能会释放能释放对环境及人体有害的二噁英等物质[54]且原材料中如含有重金属也容易在燃烧时被释放出来[55],这与我国推行节能减排、低碳环保的方针有相违背。而研制免烧砖符合我国“保护农田、节约能源、因地制宜、就地取材”的发展建材总方针。目前,分别以赤泥[56]、素土[57]、工程弃土[58]为原材料制备的碱激发免烧砖,其强度、抗冻性能、放射性等均符合生产要求。王星华[59]将盾构渣浆进行预处理得到泥浆和废渣颗粒,然后加入由不同比例的CaO,Ca(OH)2,CaCO3,CaCl2,CaSO4和少量水泥配成的固化剂,压制成建材。其生产使用过程中绿色环保,符合社会可持续发展的要求。但是,碱激发免烧砖由于毛细孔中碱浓度较高,在凝结硬化的过程中,碱随着水分的蒸发在表面析出,与空气中的CO2反应,在砖的表面形成一层白色“霜”类物质,称为“泛霜”现象,从而影响砖的耐久性。因此,如何在反应产物中固定碱金属离子,防止其随水蒸气迁徙,亦是目前需要解决的问题。

将盾构渣浆固化转化为建筑材料具有广阔的应用前景,需从技术性和经济性两方面考虑,进行更加深入的研究。

5 结语

本文总结了3种针对泥水盾构渣浆的处理方式。概括为应该尽可能多的循环利用,且高效率、低能耗的处理渣浆。

1)利用盾构泥砂配制壁后注浆浆液应用到实际工程中具有可观的效益,但解决好渣浆再利用问题还需更加深入、系统的探讨。

2)泥水盾构废浆的深度脱水先要选择合适的絮凝剂种类和最佳掺量进行絮凝处理,然后进行机械脱水,对于选择压滤脱水和离心脱水需要根据工程实际情况等因素综合考虑。

3)借鉴于钻井废浆固化技术,利用水泥固化盾构渣浆具有很好的效果,但是水泥的使用会排放大量CO2和增大成本,因此使用工业废渣替代水泥具有很好的应用前景。此外,盾构渣浆筛分得到黏土颗粒和泥浆,经固化后用于建筑材料,但是应用到实际工程中还需探究。