深层高承压水粉砂地层超深地下连续墙成槽坍塌机理分析

祝 强,沈伟梁

(上海隧道地基基础工程有限公司,上海 200000)

0 引言

随着城市化建设进程的飞速发展,对超深地下连续墙支护的需求越来越高。已经完成的上海苏州河段排蓄水管道系统工程地下连续墙深度达到103m,张江硬X射线工作井地下连续墙深度达到89m,在建的机场联络线华泾站地下连续墙深度达到107m。深度增加使得地下连续墙的设计和施工面临更为复杂的地质条件,超深地下连续墙在成槽过程中穿越含水软弱夹层引起的地层局部失稳越来越引起关注,局部失稳主要表现为土层中的软弱夹层在受到施工扰动时发生坍塌和剥落,这种地层失稳常常具有隐蔽性,工程中很难预测,当发生局部失稳时会对工程造成严重后果。目前对于槽壁局部稳定性的研究相对较少,Tsai等认为,局部失稳是土层中的软弱夹层在周边地层应力的挤压下造成的。并且在护壁泥浆形成泥皮之前,泥浆会渗入软弱夹层以维持地层稳定性,但是也会导致软弱夹层中孔隙水压力上升以及泥浆重度降低,当水土压力大于泥浆的渗透压力时就会引起局部失稳。本文针对上海深隧103m深地下连续墙施工中遇到的深层高承压水、强透水性粉砂地层局部失稳进行了研究并且给出了具体措施。

1 工程概况

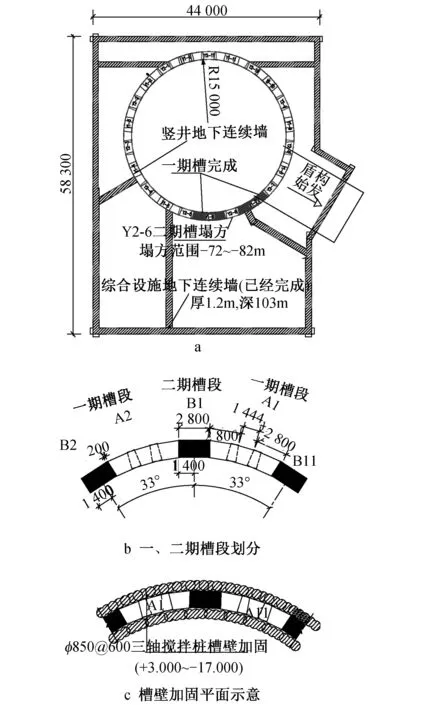

苏州河段深层排水调蓄管道系统工程主隧全长15.3km,沿线共设有8个竖井及综合设施,隧道内径10m。本工程竖井位于苏州河西侧、苗圃泵站内,竖井的外圈为综合设施,其地下连续墙厚1~1.2m,深103m,竖井直径30m,基坑开挖深度60m。围护结构为厚1.5m,深度103m的地下连续墙,共计22幅,综合设施和竖井地下连续墙均采用铣槽机套铣法施工工艺。综合设施和竖井地下连续墙两侧均采用搅拌桩进行槽壁加固,加固深度20m。地下连续墙平面布置、分幅及Y2-6塌方槽段位置如图1所示。

图1 地下连续墙平面布置及槽段划分

2 工程地质条件

地基土从上至下主要由黏性土、粉性土和粉砂土组成,工程地质和竖井关系如图2所示。

图2 工程地质和竖井关系

3 超深地下连续墙成槽坍塌事故与原因分析

3.1 槽壁坍塌事故概况

在竖井外围的综合设施地下连续墙施工完成后,未发生槽段塌方,随后施工竖井的地下连续墙,在完成竖井4个“一期槽”(首开幅)槽段后(“一期槽”槽段未发生塌方),施工第1幅槽段编号为Y2-6的“二期槽”时(Y2-6槽段深103.5m,厚1.5m,幅宽2.8m),在成槽到103m深后,地下72~82m范围的高承压水、强透水性⑨2-1粉砂地层发生了严重坍塌。在坍塌发生后立即利用BC50铣槽机继续铣槽试图清除塌方土体,重新铣槽至103m深后,槽壁再次发生坍塌,铣槽无法继续,立即将铣槽机拎出地面并对该幅槽段进行回填,回填土方约250m3。Y2-6槽段施工工况如图3所示。

图3 Y2-6槽段施工工况

其中,埋深42m的土层⑦粉砂夹粉质黏土也有少量塌方,而⑨2-1粉细砂夹中粗砂土层发生大量塌方,塌方位置剖面如图4所示,测定塌方发生的深度范围为72~82m,塌方宽度为槽壁两侧各外扩3.5~4m。Y2-6槽段泥浆性能指标如表1所示。

图4 Y2-6槽段塌方剖面

表1 Y2-6槽段泥浆性能

3.2 坍塌原因分析

3.2.1软弱夹层本身的不稳定性

⑨2-1层粉细砂夹中粗砂,含云母,颗粒组成以长石、石英为主,夹薄层黏性土,局部层顶夹中粗砂,土质不均,呈中密~密实状态,属于中~低等压缩性。埋深42m的 ⑦层粉砂夹粉质黏土层也因具有不稳定的特点而发生少量塌方,但并不严重,与之相比,塌方非常严重的⑨2-1层粉细砂夹中粗砂土层具有以下特性。

1)粉细砂夹中粗砂土层更易液化,粉细砂在动力作用下会使结构趋于紧密,如果此时孔隙中充满水,产生附加孔隙水压力,使砂粒呈悬浮状,产生液化。

2)粉细砂夹中粗砂土层渗透性更大、土层黏聚力明显降低,灵敏性更高,由于这些特点,导致该地层易塌方。⑦层和⑨2-1层比较如表2所示。

表2 ⑦层和⑨2-1层土比较

根据表2,⑨2-1层土渗透系数大于⑦层土,同时根据⑨2-1层的颗粒分析曲线,其CU值较其他土层明显增加,因此该土层在动力作用下容易产生液化,引发塌方,而铣槽机在铣槽过程中切割混凝土产生的振动,更加剧了该层土的液化。

3.2.2成槽过程中土体孔隙水压力上升和水位升高

1)泥膜和凝胶带(渗透沉积层)形成的过程,导致孔隙水压力上升

凝胶带和泥膜形成的过程如图5所示,泥浆渗入土壤孔隙中,产生胶凝作用,膨润土颗粒填充土壤颗粒间隙,对土壤产生固结作用而增加了土壤的抗剪强度,当地层的透水性越强,渗透范围就越大,在凝胶带的过滤作用下,泥浆中的水与颗粒分离,前者继续通过凝胶带渗入土层中,而后者依附在槽壁壁面,形成厚度2~3cm的凝胶带,并最终在槽壁壁面上形成不透水的泥膜,泥膜越薄越坚韧,抵抗地下水渗透能力越强,护壁能力也越好。

图5 泥膜形成示意

虽然凝胶带和泥膜的形成有利于槽壁稳定,但是在形成泥膜的过程中,泥浆中的水通过凝胶带渗入土层以及泥浆中的膨润土颗粒、粉细砂等固相粒子挤压孔隙水取代其空隙过程中,都会导致土体孔隙水压力升高,而“二期槽”铣槽过程中由于土砂的混入和混凝土粉末侵入泥浆形成的胶化物,都会对泥浆产生破坏,使泥浆大量失水,形成的凝胶带宽度增加(>5cm),最终形成的泥皮厚而软,护壁能力降低,使泥浆的压力无法有效作用在泥膜上,泥浆大量失水和凝胶带宽度的增加也会进一步使土壁的孔隙水压上升,使高承压水的粉细砂地层在周边地层应力挤压下失稳,引起塌方。

2)竖井外围综合设施首先封闭,使竖井地下连续墙施工时孔隙水压力不能及时释放

本工程首先施工竖井外围综合设施103m深地下连续墙,在外围封闭的情况下再施工竖井地下连续墙,在竖井地下连续墙施工时,凝胶带和泥皮形成过程中大量失水导致地下水位上升,降低了泥浆液面和地下水位之间的压力差,同时增加的孔隙水压力也得不到释放,从而引发了⑨2-1层土的失稳、坍塌,如图6所示。

图6 平面封闭状态下槽壁塌方分析

通过观测成槽过程中水位变化,其他土层铣槽过程中水位从15m回升到12m用时约5h,而在⑨2-1层铣槽过程中,水位从15m回升到12m仅用时约1.5h,由此可以看出在⑨2-1层铣槽过程中凝胶体在形成过程中对土层补充了大量的水,导致水位上升明显加快,孔隙水压力急剧升高,如果不及时降低水位,释放孔隙水压力,泥浆的静液压力无法抵抗土层和水的压力,就会引发槽壁塌方。

3)“二期槽”施工时,铣槽机铣轮切割混凝土产生的振动,引发塌方

“一期槽”施工不需要切割混凝土,对泥浆的破坏小,成槽泥浆质量较好,泥浆失水少,形成的凝胶带宽度较小,对孔隙水压力增加的影响相对较小,形成的泥皮薄而坚韧,使泥浆压力能更有效的作用在两侧土壁上,利于槽壁稳定。

而“二期槽”施工时,除了泥浆质量变差之外,铣槽过程中需要利用安装在铣轮上的牙齿切割两侧“一期槽”平均厚度各30cm的混凝土,此时混凝土强度已经>30MPa,铣轮切割混凝土过程中会产生剧烈的振动,⑨2-1土层黏聚力小,压缩系数不大,受到振动时,粉细砂被挤密,孔隙减少,导致孔隙水压力急剧上升,有效应力降低,当孔隙水压力大于泥浆静水压力的时便引发了坍塌。

4 超深地下连续墙槽壁稳定性控制措施

4.1 塌方槽段采用黏土回填及超深MJS加固

“二期槽”Y2-6槽段在⑨2-1土层严重塌方后,立刻采用黏土对槽段进行回填,然后采用85m深MJS工法桩对塌方区的回填土进行加固,在Y2-6槽段两侧施工总计6 根φ2 000@1 500的MJS工法桩,加固深度范围为地面以下65~85m,根据最外围MJS钻孔情况确定塌方的宽度范围,从而确定是否增加MJS数量。

根据探孔结果,最终在地下连续墙Y2-6槽段两侧实际施工了各3根MJS工法桩,编号分别是Y1-1~Y1-6,MJS加固完成并达到强度后重新进行Y2-6槽段的铣槽,经过铣槽作业,72~82m范围塌方回填区加固效果良好,重新成槽后没有发生塌方,顺利完成了该幅槽段的施工。

4.2 降低承压水水头

竖井剩余地下连续墙施工前,布置2口承压降水井,编号分别为S9-1和S9-2,抽取⑨2-1土层承压水,并控制水位在地面以下12~15m范围内,通过抽水释压,及时释放增加的孔隙水压和降低水头高度,确保了剩余“二期槽”⑨2-1土层的稳定。水文地质参数如表3所示。

表3 水文地质参数统计

4.2.1井点设计

根据井点功能及⑨2-1层地层性质,坑内2口降压井采用管径325mm桥式过滤器,坑外1口降压井以观测为主,结合基坑周边施工环境(管线)及井管加工工艺,采用管径108mm缠丝过滤器。

4.2.2井点抽水施工及水位控制

经过抽水试验,试验方案如表4所示,确定单井抽水方案,并根据现场二期成槽施工工况及坑内观测井水位情况,适时调整抽水井、抽水时间及抽水量,确保坑内1口井抽水时,另外1口观测井静水位埋深在15m左右,观测采用孔隙水压水位自动监测仪和人工测水位复查的方式,采用电磁流量计记录流量,通过设置在孔口的数据传感仪将数据传至后台进行处理。通过井点降水,后序所有“二期槽”段均未发生塌方,充盈系数平均保持在1.04左右。井点施工方法如下。

表4 抽水试验方案

1)钻机成孔 采用GPS-20型钻机1台,先正循环后反循环钻进,严格控制泥浆指标和沉渣厚度,完成钻孔。

2)下井管 预先计算所需要的井壁管、滤水管长度,并按顺序排列在孔边依次下入孔内。

3)围填砾料 降压井滤料选用粒径约为0.85~1.7mm的石英砂,采用深井水下可视探测仪,对回填的质量进行观测和确认。

4)洗井、试抽 采用拉活塞和空压机联合洗井,井内水位保持在滤水管顶端以上。

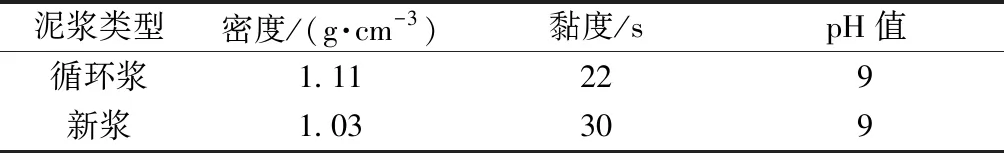

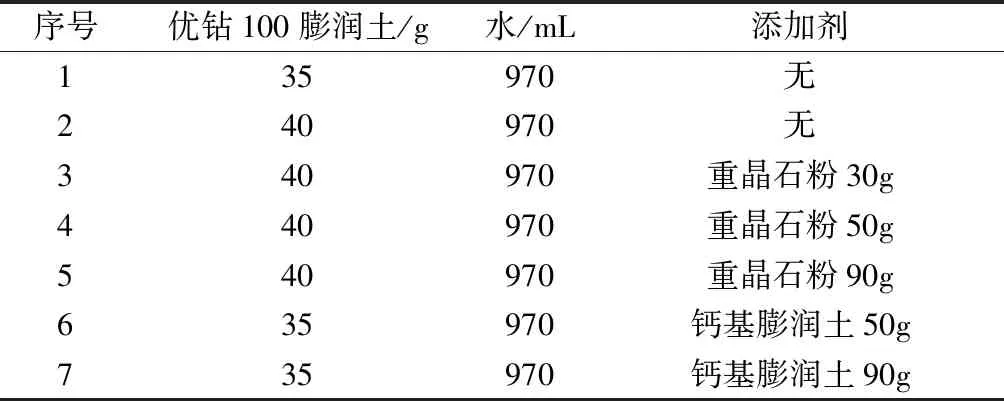

4.3 提高新鲜泥浆黏度和密度

为保证槽段稳定性,避免“二期槽”在清孔换浆过程中发生塌方,对新鲜泥浆指标进行调整,选用了7种配合比方案,逐一进行试验,具体配合比如表5所示,并最终确定序号3为新鲜泥浆配合比。调整后泥浆指标如表6所示。

表5 泥浆配合比试验

表6 泥浆性能指标

通过以上采取措施,本工程22幅地下连续墙全部顺利完成,没有发生槽段塌方,混凝土平均充盈系数1.04。

5 结语

1)超深地下连续墙槽壁稳定控制并不是仅仅要关注浅层土体稳定,富含承压水、强渗透性地层的粉砂性土体即使埋深很深,但在土体孔隙水压、水位升高及土体受扰动情况下依然会发生严重的坍塌。

2)尽量避免地下连续墙在平面封闭的区域内施工,否则封闭区域土层内水位上升导致孔隙水压力增加会造成浅层或深层粉砂地层发生坍塌,如果无法避免,则浅层粉砂地层应采用加固措施保持槽壁稳定,深层粉砂地层则应采取降水措施及时释放地层孔隙水压力,确保成槽稳定。

3)要重视在成槽过程中泥浆的破坏导致成槽失稳,及时调整质量变差的泥浆,因为被粉细砂和Ca2+侵蚀的泥浆稳定性会降低,在槽壁上形成厚而软的泌水性不良的泥皮,会降低泥浆对垂直槽壁产生的静液压力,引发槽壁失稳而坍塌。

4)遇到槽壁深层土体塌方后,如塌方范围不影响施工安全且没有继续扩大塌方的情况则可快速完成施工,如塌方量大,影响施工质量和安全,则应立刻回填槽段,并采取妥善措施对塌方区域回填的土体进行加固后方可重新成槽,不能强行施工,否则会带来严重的质量和安全隐患。

5)现有对地下连续墙成槽稳定机理的研究和预防塌方的各项措施大多主要是针对浅层填土、粉砂性土或淤泥土等不良土层,而本文通过对深层强透水性粉砂土坍塌的机理进行系统分析和研究,并采取一系列措施确保了强透水性粉砂土在成槽中保持稳定,解决了百米超深地下连续墙深层粉砂土塌方的难题,为今后类似工程提供借鉴。本文未考虑周围地表临近建筑物荷载、重型机械作业产生的动荷载对深层粉砂土稳定的影响,需要在本文基础上做进一步研究。