某煤矿保护层开采卸压瓦斯抽采研究

段启兵

(云南能源职业技术学院资源与环境工程学院, 云南 曲靖 655001 )

1 前言

煤炭形成过程中,会有瓦斯气体产生,而在煤层开采时其内部瓦斯会进入采煤工作面,浓度达到一定比例时就会对工作面构成一定的威胁。面对采煤工作面瓦斯超限情况,瓦斯抽采这一方法能够产生直接的控制效果,而为了进一步提高瓦斯抽采效果,保护层开采成为了有效的瓦斯治理手段。保护层开采后,受采动影响,被保护层原岩应力平衡状态破坏,产生大量裂隙,卸压煤层。矿井开采中,矿井瓦斯防治至关重要,而防治工作的关键在于准确把握工作面的瓦斯涌出频率、瓦斯涌出源、源瓦斯涌出量等。因此,需要监测并分析该工作面回采前期瓦斯涌出规律[1],对保护层进行开采卸压瓦斯抽采。

2 工程概况

某矿某工作面开采5#煤层,与下方6#煤层间距为31 m,煤层直接顶是厚8.5 m的细砂岩,基本顶是厚14.5 m的粗砂岩,上方是厚8m的砂质泥岩。该工作面埋深620~704 m、平均走向长1 200 m、平均倾斜长145 m,煤层平均厚度和平均倾角分别为1.4 m和2.5°,冒落岩石碎胀系数平均约为1.25,顶板来压步距约16 m。

对5#煤层原始工作面进行回采时,有浓度为1.5%瓦斯存在于回风巷中,工作面上隅角瓦斯浓度为2.9%~5.6%,存在严重的瓦斯浓度超限问题。工作面上隅角和回风巷的瓦斯浓度超限,是因为工作面内涌入的瓦斯主要来自下煤层(6#煤层)内的瓦斯,煤层底板和6#煤层受到5#煤层采动影响,6#煤层透气性增大, 6#煤层瓦斯运移,导致 5#煤层瓦斯浓度超限。

选定5#煤层为上保护层,6#煤层为被保护层,将钻场布置在5#煤层内,通过底板瓦斯钻孔的运用对6#煤层内瓦斯进行抽采,可降低5#煤层工作面回采时瓦斯浓度,还能对6#煤层内瓦斯含量及瓦斯突出危险进行有效控制。

3 高位钻孔参数设计

3.1 上覆岩层裂隙发育带

冒落带理论高度为

式中:h——采高;

k——冒落岩石的膨胀系数;

α——单个层面倾角。

基于理论层面计算裂隙带高度为

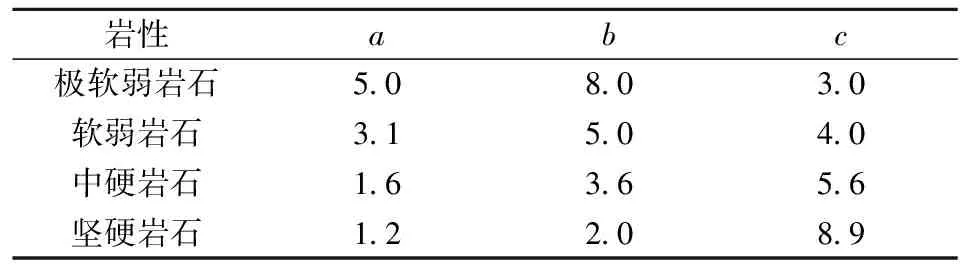

式中,a、b、c代表待定常数,在实践过程中需要根据岩石坚硬程度来确定最终的数值,具体数值见表1。

表1 a、b、c待定常数取值参照表

可以看出,该工作面冒落带理论高度约为5.8 m,最小的裂隙带顶部高度为18.4 m,最大为29.6 m。以该矿5#煤层类似工作面实践经验为参照,冒落带高度一般约为5 m,煤层顶板易垮落高度约为11 m,顶板上方裂隙带高度约为11~30 m。因此,裂隙带发高度会影响瓦斯抽采钻孔终孔的设计高度。

3.2 钻孔有效抽放长度以及钻场合理间距

设计钻孔抽放长度时需遵循:(1)以裂隙最大发育带作为终孔位置;(2)判断钻孔是否穿过了工作面卸压带。裂隙发育带一般滞后工作面25 m,而卸压范围因工作面采动影响,通常超前工作面5~10 m[2],因此该工作面抽采钻孔的有效长度约30~40 m。此外,顶板周期垮落步距是每个钻场的高位钻孔相距长度,也被称为“搭茬”距离,该矿顶板周期的垮落步距最短为18 m,最长为20 m,因此钻场间距为55 m。

3.3 钻孔沿倾向控制范围

图1 高位钻孔布置图

4 抽放效果分析

根据以上分析,对该工作面回采时,进行煤层底板瓦斯抽采,选择了3个高位钻孔进行抽采,具体参数见表2。通过钻孔完成了底板煤层的瓦斯抽采,瓦斯浓度最小为0.31%,最大为0.53%,瓦斯浓度超限问题并未出现,取得了整体良好的治理效果[3]。被保护层6#煤层经过抽采后测定,瓦斯残余含量3.9 m3/t、瓦斯残余压力0.32 MPa。可以看出,底板卸压瓦斯抽采可使被保护层瓦斯含量及浓度也能大幅度降低,且下煤层瓦斯突出危险发生几率显著下降。

表2 各高位钻孔参数表

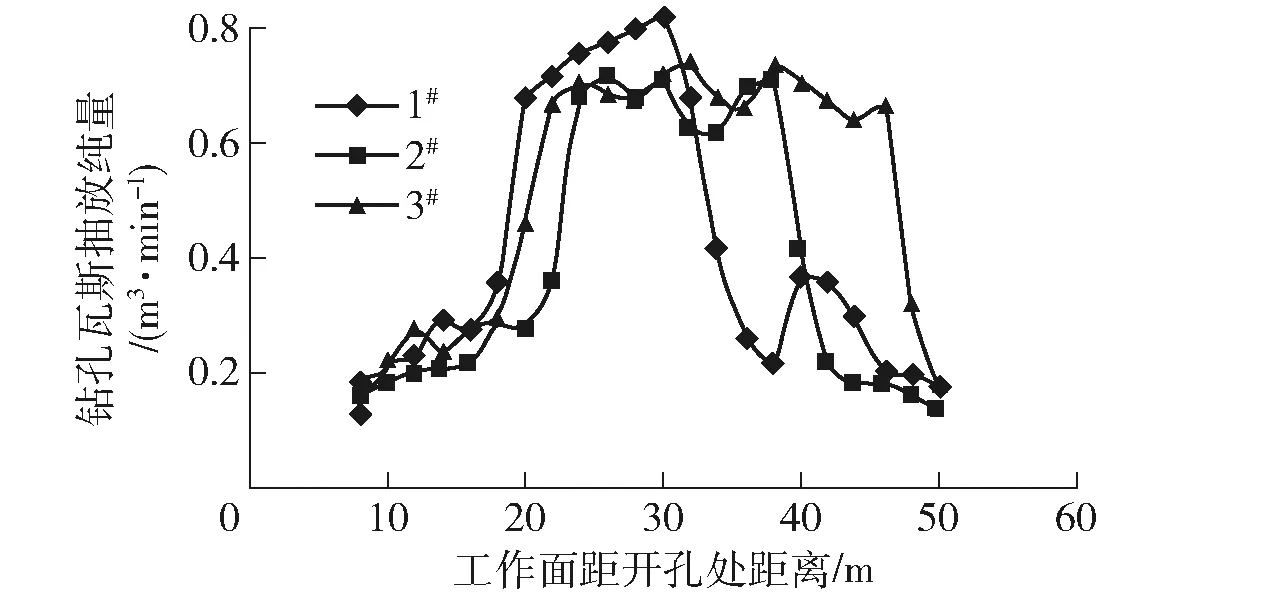

图2所示为高位钻孔与工作面推进的关系,可以看出随工作面推进,瓦斯抽放纯量呈增高、稳定、衰减三个阶段。其中,稳定阶段钻孔高度处于裂隙发育带高度,最大能达到0.7~0.8 m3/min的瓦斯抽放纯量,高于预计的0.2~0.3 m3/min瓦斯抽放纯量。所以,通过高位钻孔的合理设计,并在被保护层卸压瓦斯的抽采中综合运用,可有效避免回风巷瓦斯超限的问题。

图2 高位孔与工作面推进关系曲线图

5 结论

上保护层开采中,会造成被保护层瓦斯向保护层工作面扩散,进而引发瓦斯超限。针对此类问题,通过综合运用采空区埋管抽压、长立管抽压、底板岩巷上向网格式穿层钻孔等方法进行治理,能够妥善解决工作面瓦斯超限问题。

在对煤层间距、煤层倾角、煤层瓦斯规律等综合考虑的基础上,通过底板穿层钻孔的设置,选择在上部煤层的进风巷完成地板钻孔定位,进而抽采源自下部煤层释放的瓦斯,围绕钻孔内的瓦斯抽采状况、被保护层瓦斯压力及工作面上隅角瓦斯浓度测结果为根据,应用上保护层开采底板卸压瓦斯抽采技术,取得良好成效。