亚临界300 MW机组热再抽汽的中压调节阀流场计算及汽流激振力分析

张福杰,冯知正,郭 铁

(1.国电沈西热电厂,沈阳 110141;2.国电龙源节能技术有限公司,北京 100039)

0 引 言

汽轮机具有纯凝和抽汽供热两种工况,所述汽轮机的抽汽供热端设置在锅炉再热器出口至中压主汽阀之间的再热热段管道上,两个中压调节阀分别设置在两条并列的再热热段管道上;所述汽轮机由纯凝工况切换到抽汽供热工况运行时,两个中压调节阀采用顺序阀配汽方式依次逐渐关闭,调节汽轮机抽汽供热压力.如此,提高中压调节阀的调节性能,使得在供热抽汽过程中,汽轮机再热热段的压力稳定在供热抽汽压力范围内,保证稳定性、安全性、节能减排[1]。

从系统角度来看,汽轮机系统的再热冷段和再热热段一般都称为高排侧,从高压缸排汽口到汽轮机的再热主汽门之间任何管道上抽汽,对汽轮机来说,系统的影响都是一样的。高排冷段和再热热段的蒸汽温度,以及锅炉设备中各部分再热器管道上的蒸汽温度均存在差别的,因此,抽汽点具体位置应根据温度进行选取,也可以选择再热热段和冷段抽汽混合后,在对外进行供热。

设计过程中,机组的负荷和转速一般都是由高压调门控制,通常情况下机组中压调门不参与调节或者进行辅助性的调节,设计时在数字电液控制系统(DEH)中,设置了高压调门的流量特性曲线及反馈逻辑。汽轮机的中压调门,一般情况下不设置相应的流量特性曲线,与高压调门保持逻辑对应关系,故常规不采用自动控制逻辑。因此为了保证系统的安全性和稳定性,中压调门建议采用手动调节的方式进行控制。

在采用热再抽汽时,需要对中调门进行必要的强度校核。

1 热再抽汽的本体可靠性评估

1.1 中调门调节原理

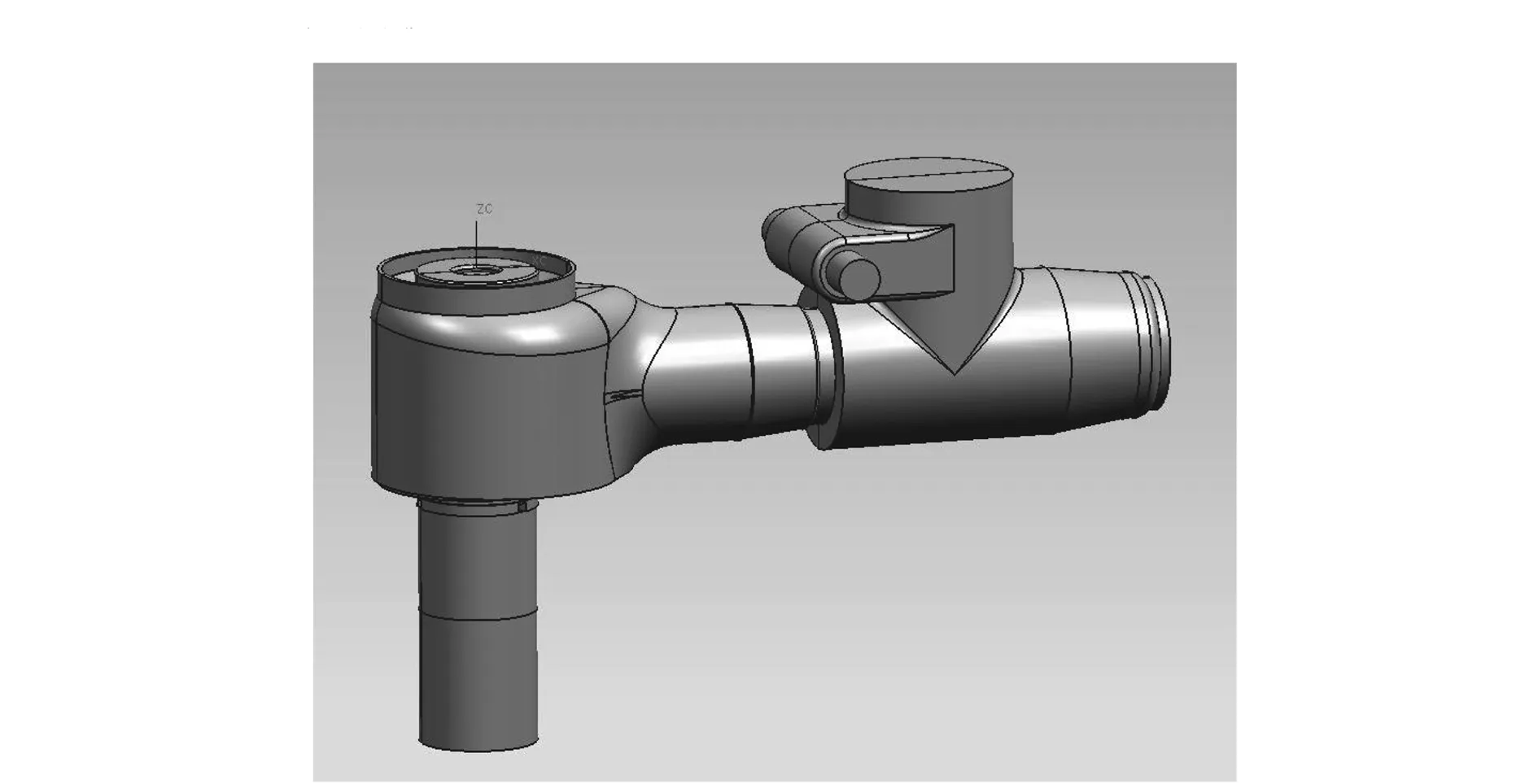

机组原设计时,中调阀在机组低负荷下和启动过程中进行调节,高负荷情况下,中压调门的开度增大,其作用为整流来保持阀门稳定性良好。一般来说,阀门稳定的重要措施为尽可能减少汽流对阀杆和阀蝶的激振力,如图1所示。

图1 再热阀门结构图

在中调门可靠性设计方面,中调门应有以下设计特点:

(1) 阀蝶尺寸大,受汽流冲击的面积大;

(2)在打开过程中,阀蝶、阀杆及阀杆套等关键部件完全暴露在汽流流动区域中,汽流在流动过程中产生的作用力直接作用在阀蝶和阀杆上,阀蝶等部件受汽流冲击力大。

因此,中调门的调节性能需电厂通过现场试验来确定,运行时需重点监视中调门的振动情况、推力轴承瓦温、低压缸排汽温度、且在调试过程中按照调节级级后压力与高排调整抽汽压力关系曲线进行调整高排压力、此外还应该监视轴振、瓦振、轴向位移等参数,确保机组安全、稳定运行,有异常情况下迅速切回[2]。

从理论上来看,采用中调阀进行压力控制调整,是能够实现抽汽要求的。

1.2 中调门调节计算数据

汽轮机通过调节阀开度的变化,来调节功率和启停的变化,进而改变进入汽轮机的蒸汽量及参数。中压调节阀是汽轮机进汽系统的重要部件之一,其气动性能直接影响整个汽轮机机组的经济性。同时,实际运行中汽轮机的调节阀中阀体的也存在振动现象,类似阀杆断裂、阀杆振动等事故直接影响了机组的安全运行。一般情况下,阀门中阀体振动的主要原因是调节阀内蒸汽汽流的不稳定流动,流动的边界与汽流流动的不稳定流动与存在着非常密切的相关性[3]。蒸汽汽流的不稳定流动使流体的流动无法有效控制,而蒸汽流动中产生的扰动向外扩散和不断增长,影响阀门的安全性和稳定性。因此从经济性和安全性的角度来看,分析和研究机组中压调节阀的内部流场,从而优化阀门的气动性能,稳定汽流和减小流动损失,设计出汽动性能良好的调节阀并进一步提高调节阀的流动效率和运行的安全性,对于厂家和发电企业都有着重要的意义[4]。

2 中压调节阀流场计算及汽流激振力分析

为了对中压调节阀的调节安全性及可靠性机型分析,运用了先进的三维计算软件对该机型的中调门进行了流场计算与汽流激振力分析。

计算结果表明,以上工况下流场计算各参数均在安全范围内。以下为具体计算过程及结果。

2.1 几何模型

几何模型如图2所示。

图2 再热阀门几何模型图

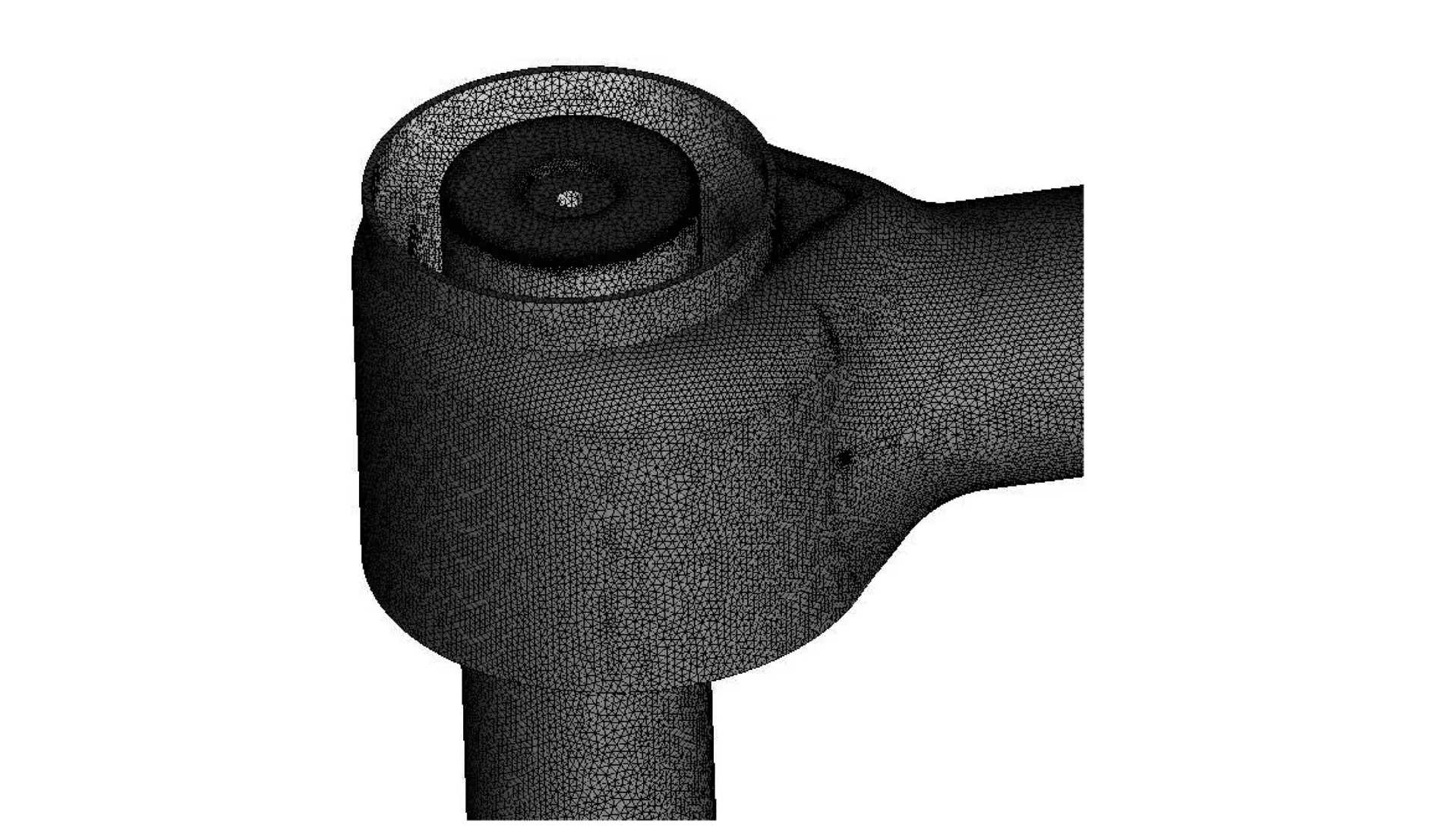

2.2 网格划分

网格划分如图3所示。

图3 再热阀门网格图

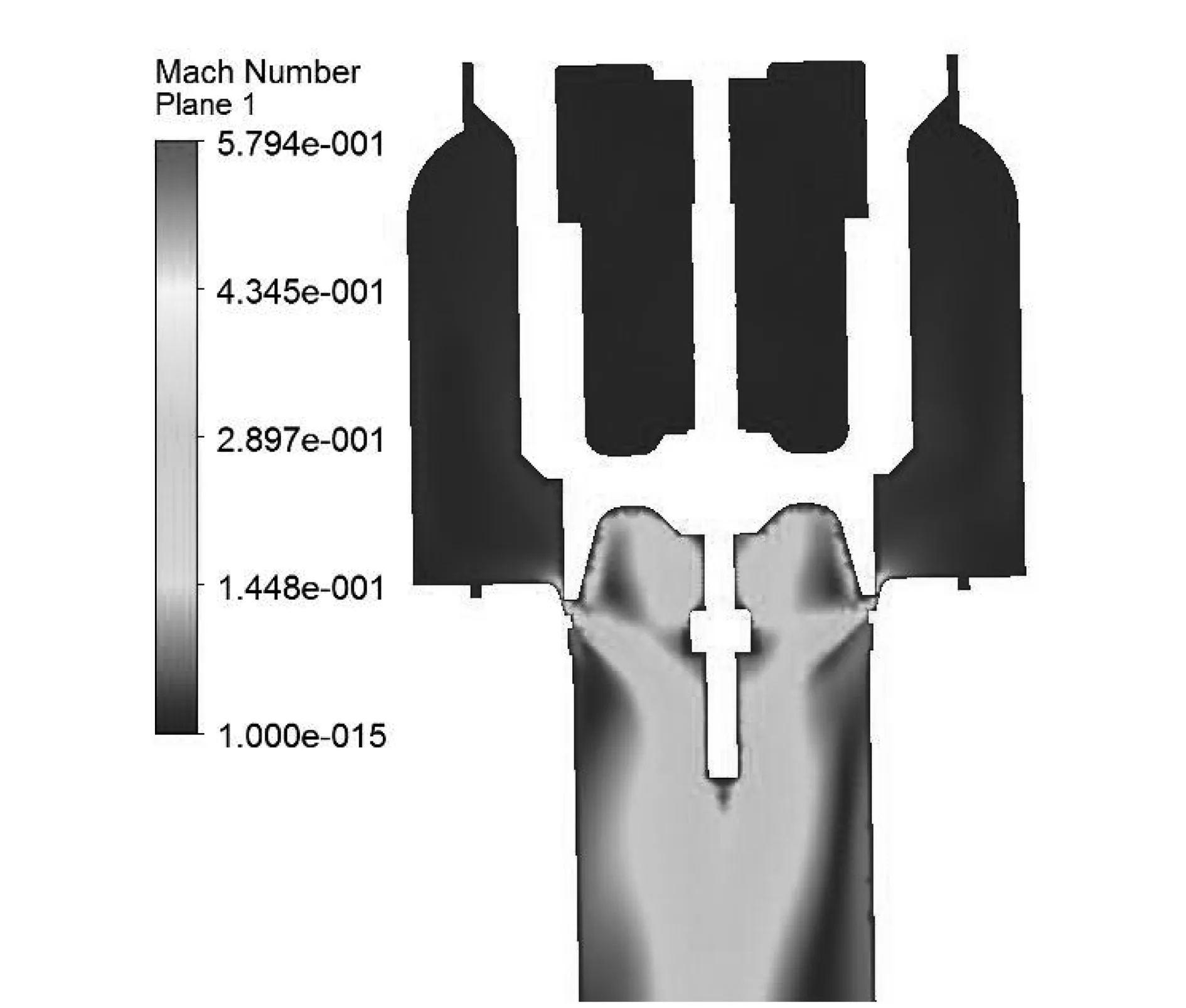

2.3 热态计算结果

流场计算结果(抽汽工况),如图4所示。

图4 再热阀门马赫图

2.4 热态计算结果

流场计算结果(抽汽工况),如图5所示。

图5 再热阀门流线图

2.5 瞬态计算结果

汽流激振力CFX,如图6所示。

图6 再热阀门汽流激振力图

计算结果表明,以上工况下流场计算各参数均在安全范围内。

3 结束语

从以上计算分析可以看出,电厂低负荷实现供热要求,采用120 MW负荷热段抽汽340 t/h,在机组目前情况下,采用中调阀进行压力控制调整是能够实现的。机组进行此类供热改造的时候,在具体布置时应增设的相应抽汽管道及阀门,同时结合电厂实际运行情况进行统筹考虑。在改造过程中,机组的正常检修和正常运行都不应受到影响,以免留下隐患危及机组的运行安全。

热再抽汽改造后,中压调门参与调节,满足340 t/h抽汽要求,应结合实际情况,采取可靠的中调门调整方案来保证机组安全。

综上所述,采用中调阀进行压力控制调整,来实现热再抽汽方案,能够满足机组安全、稳定运行。不利影响,因此,依据本计算分析研究结果,本研究机型机组中压调阀抽汽是可行的。