表面活性剂辅助合成LiNi0.8Co0.1M n0.1O2正极材料

同佳欣 王 娟*, 黄会星

(1西安建筑科技大学机电工程学院,西安 710055)

(2陕西省纳米材料与技术重点实验室,西安 710055)

0 引 言

为提倡清洁能源和发展绿色经济,电动汽车正替代传统燃油汽车成为热门。储能装置作为电动汽车的核心部分,对汽车续航性能有着十分重要的影响。锂离子电池具有无记忆效应、能量密度高、循环寿命长、输出电压高、工作电压范围宽以及对环境友好等特点,是电动汽车储能装置的理想选择[1-3]。高镍三元正极材料LiNi0.8Co0.1Mn0.1O2有着更高的理论比容量(278 mAh·g-1),被认为是最适合电动汽车的锂离子电池正极材料之一[4]。

随着镍含量的升高,高镍三元材料的容量也随之提高。但由于镍含量的增加,会使得材料存在一些固有缺陷。Ni2+的离子半径(0.69 pm)与Li+(0.72 pm)相似,在材料合成以及充放电过程中极易占据锂离子位置,造成锂镍混排,堵塞锂离子扩散通道[5-6]。而且,充放电过程中的重复相变以及晶胞体积的变化容易造成二次粒子产生裂纹和破碎[7]。另外,表层结构不稳定以及热稳定性差也是高镍三元材料存在的2个突出问题[8]。

为了解决这些问题,研究者们针对材料的缺点提出了各种改性方法。其中,离子掺杂[9-12]、表面包覆[13-16]、合成浓度梯度材料[17-19]等改性方法被大量应用于高镍正极材料的改性中。这些改性方法虽在一定程度上提升了材料的电化学性能,但仍存在一定的局限性。离子掺杂改性在掺杂深度及掺杂量的控制上有待继续研究;在材料表面包覆一些电化学惰性物质虽然稳定了结构,但会导致材料导电性变差,甚至是容量降低;而浓度梯度材料在合成上存在一定困难[20]。相比于以上改性方法,通过溶剂热法制备微纳米级材料有着明显的优势,更易控制颗粒的形貌和尺寸。Jiang等[21]采用表面活性剂CTAB辅助溶剂热法制备了花状LiNi0.6Co0.2Mn0.2O2纳米材料,它有着高百分比暴露的(010)晶面,有利于Li+在材料中通过垂直于c轴的二维通道传输,有效地提升了锂离子的扩散能力。Zhou等[22]利用十六烷基三甲基溴化铵(CTAB)、聚乙烯吡咯烷酮(PVP)、十二烷基苯磺酸钠(SDBS)3种表面活性剂辅助溶剂热法合成了不同形貌的Li(Li0.2Ni0.2Mn0.6)O2纳米片。其中,CTA+在带负电荷的(010)晶面上优先吸附,混锂煅烧后,(010)晶面变宽,更利于锂离子扩散。Fan等[23]在溶剂热法合成Li(Li0.167Mn0.5Co0.167Ni0.167)O2过程中加入聚乙二醇-600(PEG-600)作为表面活性剂,合成了微球状前驱体,相比于共沉淀法合成的材料,有着更优异的电化学性能。

因此,我们从改善材料的粒径和形貌方面入手,提出了一种新颖而有效的改性方法。用阳离子表面活性剂(DTAB、CTAB)为添加剂,利用溶剂热法和后期高温煅烧法制备了具有空心结构的多孔椭球形材料。表面活性剂作为分散剂和软模板,有效地调控了颗粒的形貌和粒径,减少团聚。此外,具有中空结构的二次颗粒可以有效缓冲晶格畸变的应力,使颗粒不易粉化破碎,稳定了内部结构。电化学性能测试表明,表面活性剂CTAB改性的样品有着最好的性能。

1 实验部分

1.1 材料合成

通过溶剂热法合成LiNi0.8Co0.1Mn0.1O2碳酸盐前驱体。首先,将一定化学计量的乙酸镍、乙酸钴、乙酸锰加入到30 m L去离子水中搅拌形成均匀溶液,标记为A溶液。再将一定量的尿素加入到20 m L去离子水中搅拌,标记为B溶液。随后,将B溶液缓慢加入A溶液中,充分搅拌形成C溶液。然后,将一定化学计量的表面活性剂(DTAB、CTAB)分别加入到20 m L去离子水中搅拌形成溶液,标记为D溶液。将D溶液加入到C溶液中,搅拌30 m in。最后将所得溶液加入100 m L的聚四氟乙烯内衬中,装入不锈钢反应釜,设置反应温度200℃,时间20 h。反应完毕后,将水热反应产物抽滤洗涤3次,80℃真空干燥24 h,得到浅绿色的前驱体粉末。将前驱体与物质的量分数过量7%的碳酸锂在玛瑙研钵中进行充分研磨,在流动的氧气氛围下,500℃煅烧6 h,780℃煅烧15 h,得到LiNi0.8Co0.1Mn0.1O2以及表面活性剂(DTAB、CTAB)改性的 LiNi0.8Co0.1Mn0.1O2成品材料,所得产物分别标记为LNCM 811、LNCM 811D和LNCM 811C。

1.2 材料表征

用CuKα辐射粉末X射线衍射(XRD,Rigaku,2400)对所有样品进行物相分析。其工作电压为40 kV,工作电流为40 mA,波长为0.154 2 nm,测量的衍射角2θ范围是10°~80°。样品的形貌特征使用扫描电子显微镜(SEM,JSM-6360LV,加速电压0.5~30 kV,分辨率3.0 nm)进行测试分析。使用SEM上配有的能量色散光谱仪(EDS,5 kV)对样品进行了元素含量和分布分析。

1.3 电化学性能测试

所装配的电池为CR2032型纽扣电池。首先,将导电剂(乙炔黑)、聚偏氟乙烯(PVDF)以及正极材料干燥后去除水分。随后将三者按质量比8∶1∶1溶解在N-甲基吡咯烷酮(NMP)中,均匀搅拌形成糊状浆料。然后,用涂布机将浆料涂布在铝箔片上,将铝箔片放入真空干燥箱60℃干燥10 h。取出后,将铝箔片在压片机下冲压出直径为10 mm的圆片。最后,在充满氩气的手套箱中进行电池的装配。电解液为1 mol·L-1LiPF6的碳酸乙烯酯(EC)+碳酸乙基甲基酯(EMC)+碳酸二甲酯(DMC)(三者体积比1∶1∶1)溶液。隔膜为Celgard 2500(聚丙烯),负极为金属锂片。恒电流充放电(GCD)测试的电压范围为2.8~4.3 V,在0.1C倍率下充放电循环100次,1C倍率下充放电循环200次,并分别测试电池在0.1C、0.2C、0.5C、1C、2C、5C倍率下的放电性能。循环伏安(CV)法测试在CHI660D电化学工作站进行,扫描速率为0.1 mV·s-1,电压为2.8~4.3 V。电化学阻抗(EIS)测试也在CHI660D电化学工作站进行,频率范围是0.01 Hz~100 kHz。所有的测试均在室温25℃下进行。

2 结果与讨论

2.1 XRD结果分析

为了研究表面活性剂的添加对材料前驱体合成的影响,对所有样品的前驱体进行了XRD表征。本研究采用尿素作为沉淀剂,水热反应得到了碳酸盐前驱体Ni0.8Co0.1Mn0.1CO3。尿素在高温溶剂热反应过程中会分解出NH3和CO2,NH3溶于水会电离出NH4+和OH-。而CO2会与OH-发生反应生成CO32-。水热反应初期,溶液中的Ni2+、Co2+、Mn2+沉淀生成一次粒子纳米片。随后,纳米片自组装堆叠成具有三维结构的二次粒子[24-25]。具体反应如下所示:

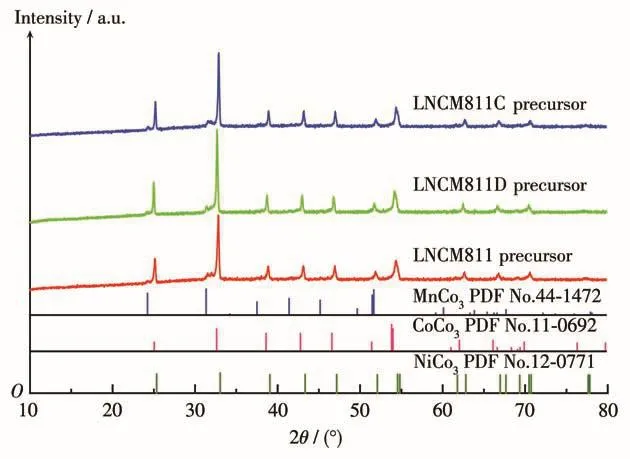

图1为 LNCM811、LNCM811D 和 LNCM811C前驱体的XRD图。对照NiCO3(PDF No.12-0771)、CoCO3(PDF No.11-0692)、MnCO3(PDF No.44-1472)的标准卡片可知,所有样品的衍射峰均与标准卡片相对应,没有杂峰出现,均可合成出正确的前驱体材料,说明表面活性剂的加入并没有改变LNCM811前驱体的晶体结构。另外,由图1可知,添加了表面活性剂的样品相比于LNCM811前驱体有着更高的峰强,说明添加表面活性剂的样品有着更好的结晶度。

图1 不同材料前驱体的XRD图Fig.1 XRD patterns of precursors of different materials

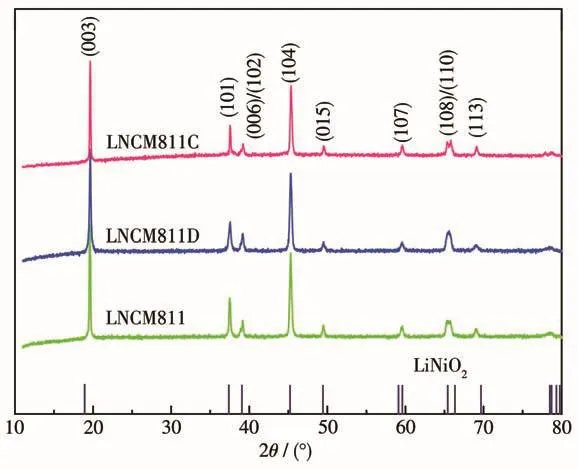

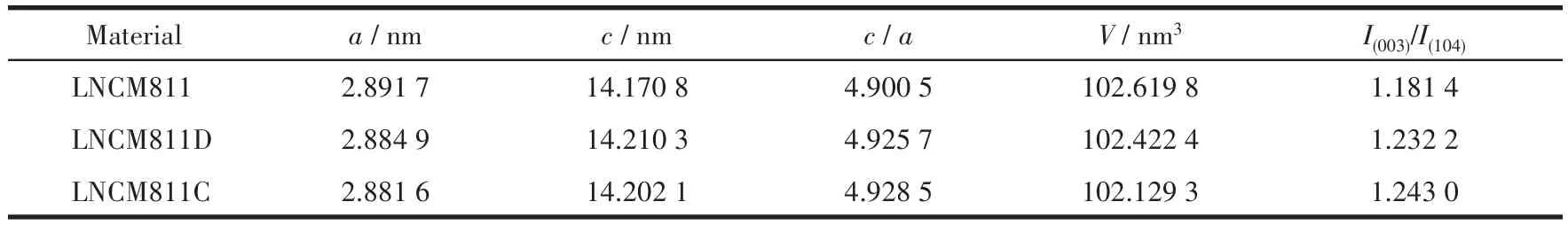

图2为混锂煅烧后LNCM811、LNCM811D和LNCM811C的XRD图。XRD图表明,所有样品的衍射峰位置均与LiNiO2的标准卡片(PDF No.09-0063)相对应,没有任何杂峰,说明表面活性剂的添加不会对材料的合成产生影响。所有样品均为R3m空间群的层状α-NaFeO2型岩盐相。(006)/(102)、(108)/(110)的劈裂峰说明了层状结构的形成。由图2可知,所有样品的衍射峰都出现了一定程度的劈裂,说明样品有良好的层状结构和优异的结晶度[26]。其中,LNCM811C样品的(006)/(102)、(108)/(110)衍射峰有着更加明显的劈裂程度,说明其具有最佳的层状结构。(003)和(104)的强度比(I(003)/I(104))是测定晶格中阳离子分布的一个十分重要的参数。强度比越高,阳离子混排程度越低。理论上,当I(003)/I(104)大于1.2时,材料的阳离子混排程度较低。由表1可知,所有样 品 的I(003)/I(104)范 围 在 1.18 (LNCM811)~1.24(LNCM811C)之间。其中表面活性剂改性的样品I(003)/I(104)值均大于1.2。因此,表面活性剂的加入一定程度上减缓了锂镍混排。LNCM811C样品的I(003)/I(104)值最大,说明其阳离子混排程度最小。此外,当c/a值大于4.9时,说明材料形成了层状结构。由表1可知所有样品的c/a值均大于4.9,表明层状结构的形成。其中,LNCM811C的c/a值最大,说明它有着最优的层状结构。

图2 混锂煅烧后不同材料的XRD图Fig.2 XRD patterns of different materials after mixed lithium and calcination

表1 各材料的晶胞参数Table 1 Unit cell parameters of each material

2.2 SEM形貌分析

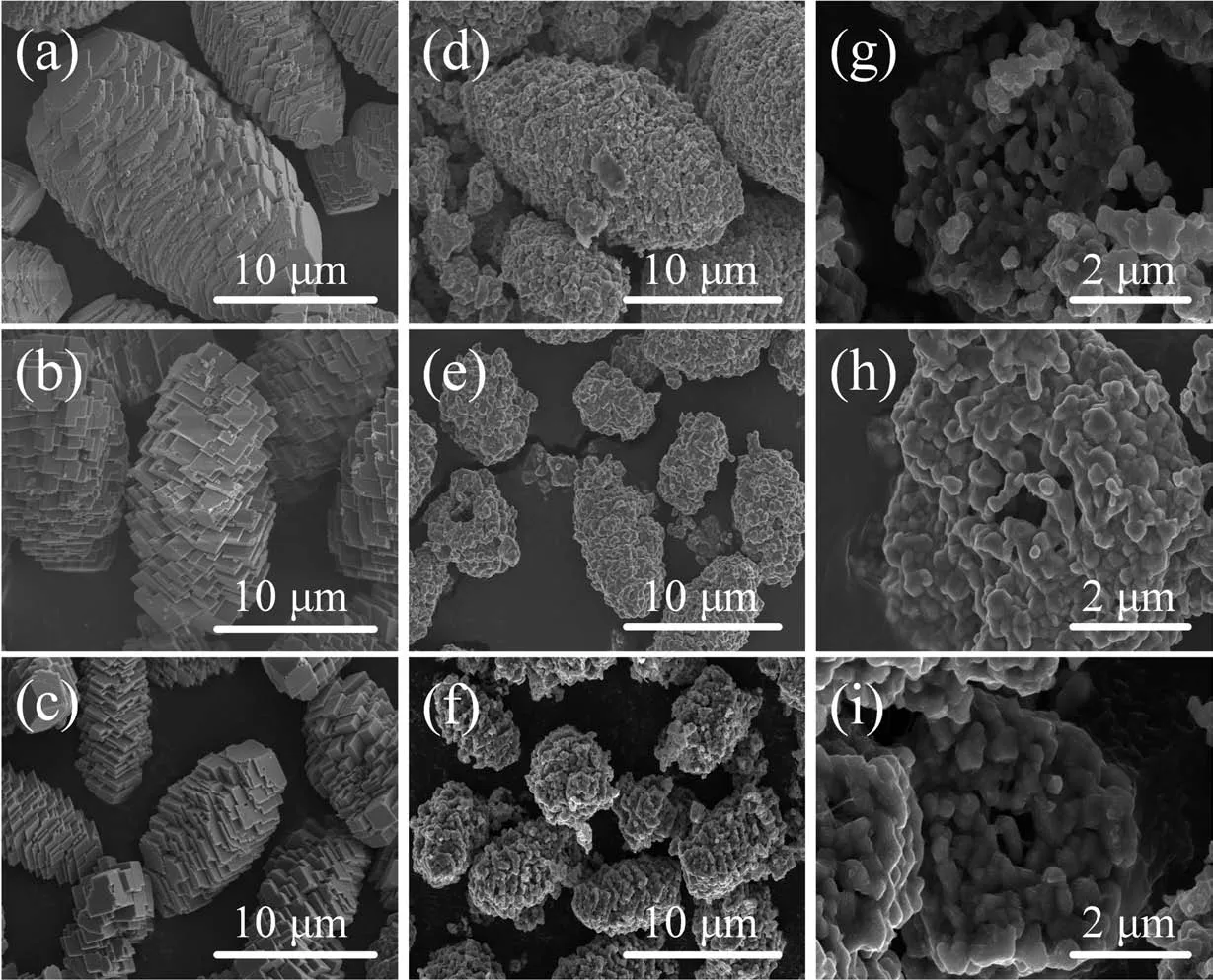

使用SEM测试了每种样品前驱体以及成品的形貌,如图3所示。由图3a~3c可知,所有前驱体形态均为橄榄球形,是由不规则的纳米块颗粒经自组装堆叠而形成的微米级二次粒子。LNCM811前驱体的平均粒径大于10 μm,存在部分粒径大小不一的颗粒(图3a)。由图3b可知,添加DTAB后,前驱体的粒径有所减小,单个纳米片的堆叠更加疏松,形貌也相对规整,粒径为6~8 μm。图3c表明,添加CTAB后,样品粒径明显减小,形貌更为规整,颗粒大小均一,团聚减少,粒径为3~5 μm。由此可知,添加表面活性剂之后,前驱体粒子的形貌更加规整,大小更为均一,粒径均不同程度地减小。这种现象可归因于表面活性剂的模板作用、分散作用以及对颗粒生长的抑制作用。以离子型表面活性剂为模板时,纳米结构主要受静电作用控制形成。在前驱体合成过程中,表面活性剂CTAB的CTA+因静电力的作用会吸附溶液中其他与其所带电荷相反的离子,使其在溶液中更加有序地排布,最终使晶体沿着表面活性剂分子排布的方向生长,使得颗粒形貌更加均一规整[27]。同时,由于有着较高的表面能和较大的比表面积,纳米材料在合成过程中容易发生团聚。表面活性剂可以快速吸附在表面能较高的晶面上,防止颗粒的团聚,通过静电作用、空间位阻以及范德华力之间的相互作用而达到平衡态,实现它的稳定作用[28]。此外,表面活性剂会在一定程度上抑制颗粒的生长,其在固液界面上会形成一层致密的双电层保护膜,阻碍溶液中的CO32-和过渡金属离子在已生成的晶体表面聚集,从而抑制了晶核的长大,并使得溶液中的沉淀处于高度的分散状态,因此使得颗粒粒径变小。图3d~3f为所有样品混锂煅烧后的SEM图。由图可知,所有样品在混锂煅烧之后均保持了前驱体的基本形貌和粒径,均为橄榄球形二次颗粒。一次块状粒子经过混锂煅烧形成表面粗糙的纳米晶体,这种形态是由碳酸盐前驱体煅烧时释放的CO2造成的。所有添加表面活性剂的样品混锂煅烧后粒径在5 μm左右,均小于LNCM811样品。由横截面SEM图3g~3i可知,所有样品的二次颗粒外部结构紧密,内部空洞疏松。相比于LNCM811和LNCM811D样品,LNCM811C一次粒子的堆叠更为紧密,结构更为完整。LNCM811样品颗粒截面图结构存在部分缺损不完整,其他颗粒存在团聚现象,内部孔隙不是特别明显,说明其内部结构不是很稳定。LNCM811D样品颗粒截面图相较于LNCM811样品有着更为明显的中空结构,一次粒子的致密性更好,但边缘存在部分缺损。因此,结合以上测试结果,基于理论分析可知:颗粒团聚的减少有利于比表面积的增大,使得活性材料与电解液有着更多的接触,加快反应速率;粒子内部的空心结构有利于缓冲颗粒在充放电过程中因晶格畸变导致的体积变化,使颗粒不易破碎,提高了结构稳定性。另一方面,粒径的减小缩短了锂离子扩散路径,使得材料有着更好的倍率性能,电极体系有着更好的反应动力学,从而提升了材料的性能。

图3 (a)LNCM811、(b)LNCM811D和(c)LNCM 811C前驱体的SEM图;(d)LNCM811、(e)LNCM 811D和(f)LNCM811C的SEM图;(g)LNCM811、(h)LNCM811D和(i)LNCM811C的剖面SEM图Fig.3 SEM images of(a)LNCM811,(b)LNCM811D and(c)LNCM811C precursors;SEM images of(d)LNCM811,(e)LNCM811D and(f)LNCM811C;Cross-sectional SEM images of(g)LNCM811,(h)LNCM811D and(i)LNCM811C

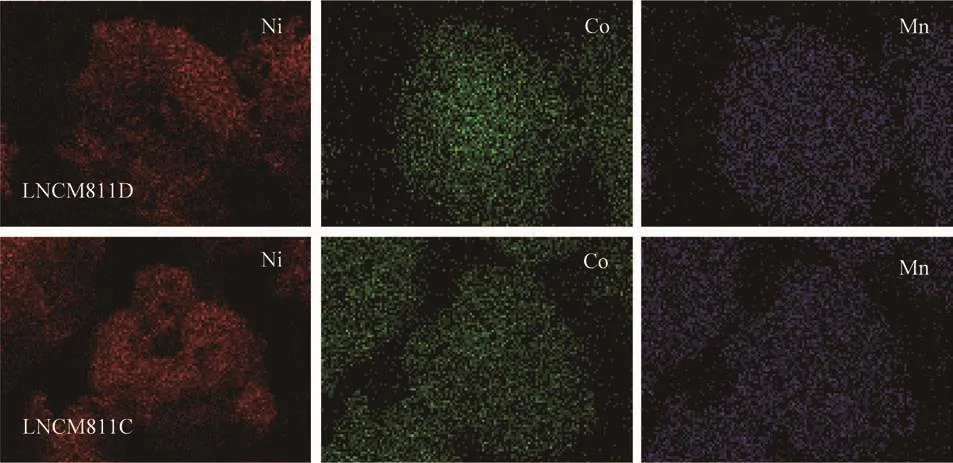

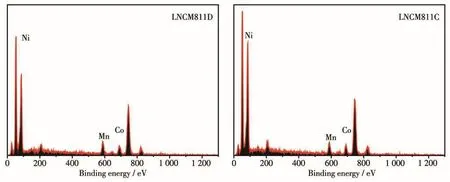

图4和图5分别为LNCM811D和LNCM811C的EDS面扫图以及元素分析图,其表明了Ni、Co、Mn三种元素在材料二次颗粒中的分布。由图4可知,Ni、Co、Mn三种元素可以均匀分布在颗粒中,并能够形成均一、规则和结构稳定颗粒。说明表面活性剂的加入并不会影响材料的元素分布以及材料的结构,不会对材料的合成产生影响。

图4 LNCM811D、LNCM811C的EDS面扫图Fig.4 EDS surface scanning mappings of LNCM 811D and LNCM811C

图5 LNCM811D、LNCM811C的元素分析图Fig.5 Elemental analysis diagrams of LNCM 811D and LNCM811C

2.3 电化学性能分析

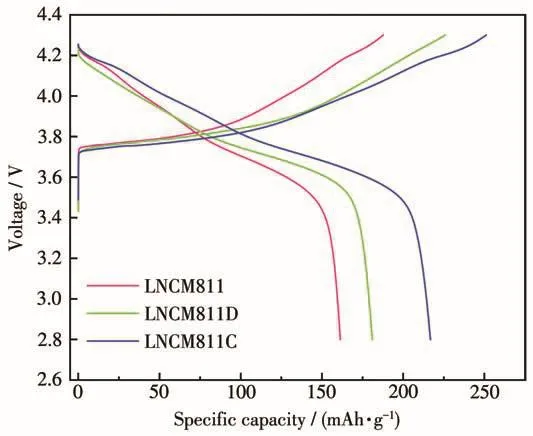

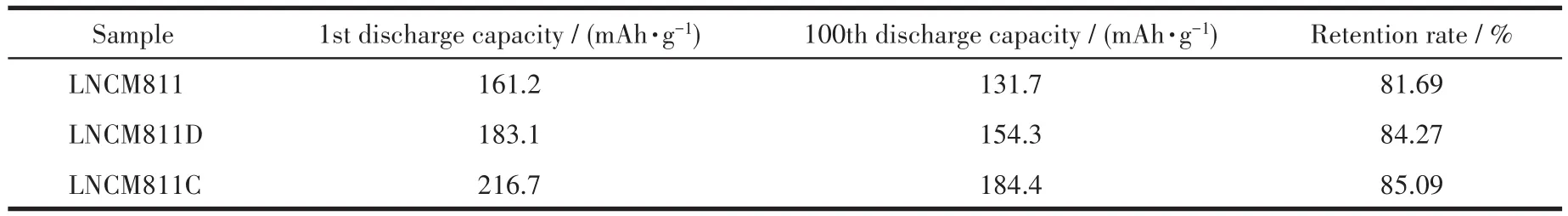

为研究表面活性剂的添加对材料电化学性能的影响,对上述3种电极材料所组装的电池进行了GCD、CV以 及 EIS测 试 。 图6为 LNCM811、LNCM811D和LNCM811C样品在0.1C倍率条件下的首次充放电曲线。由图6和表2可知,无论加入何种表面活性剂,均能够提升LNCM811样品的首次充放电容量。随着表面活性剂碳氢链的长度逐渐变长,样品的首次充放电比容量呈上升趋势。添加DTAB和CTAB之后,首次充电容量分别达到225.89 mAh·g-1(0.1C) 和 251 mAh·g-1(0.1C),远 高 于LNCM811的190.1 mAh·g-1(0.1C);2种样品的首次放电比容量分别为183.1和216.7 mAh·g-1(0.1C),高于LNCM811样品的161.2 mAh·g-1。图7为3种样品在0.1C倍率之下循环100次的GCD曲线。结合图6和图7可知,首次充电比容量LNCM811C最高,LNCM811D次之。由表2可知,经100圈GCD循环之后,LNCM811、LNCM811D和LNCM811C的容量保持率分别为81.69%、84.27%和85.09%,2种表面活性剂的添加均提升了样品的充放电比容量和容量保持率。由图7可知,所有样品除了首次循环存在部分不可逆容量之外,其余循环的充放电效率都接近100%。虽然添加DTAB之后的首次充放电比容量以及100圈循环之后的比容量均低于LNCM811C样品,但相比于LNCM811,其具有较高的充放电比容量及较好的循环稳定性。因此,由图7和表2可知,CTAB对材料电化学性能(充放电比容量和容量保持率)的提升效果最好。图8为3种样品所装配的电池在1C倍率下,200次GCD循环测试的曲线图。由图可知,随着电流密度的增大,所有样品的放电比容量相较于0.1C倍率时均有所减小。在经过200次GCD循环之后,LNCM811、LNCM811D和LNCM811C样品的容量保持率分别为43.9%、67.4%和71.1%。由此可知,DTAB和CTAB的添加显著改善了材料在大电流密度下的放电性能,CTAB的提升效果最为明显。因为LNCM811C样品有着更小的粒径,缩短了锂离子扩散路径,更有利于在高电流密度下锂离子的脱嵌。此外,由SEM截面图3g~3i可 知 ,相 比 于 LNCM811 和 LNCM811D,LNCM811C样品有着更加致密的颗粒堆积度,结构更加稳定,在充放电过程中不容易粉化。更加稳定的内部结构使得材料在大电流密度下仍可以较好地保持整体结构的完整性,循环稳定性得以提高。图9为3种样品的倍率性能曲线图。由图可知,因为电极的极化,所有样品的放电容量随着电流密度的提升而逐渐减少。相比于LNCM811及LNCM811D样品,LNCM811C样品有着更好的倍率性能。所有添加了表面活性剂的样品倍率性能均优于LNCM811样品。倍率性能的提升得益于形貌的改善减少了颗粒的团聚,使得比表面积增大;粒径的减小使得材料有着更快的锂离子扩散速率。此外,疏松多孔的结构增大了材料与电解液的接触面积,更有利于大电流密度下锂离子的脱嵌。

图6 不同材料的首次充放电曲线(0.1C)Fig.6 Initial charge and discharge curves of different materials(0.1C)

图7 0.1C下不同材料的GCD曲线Fig.7 GCD curves of different materials at 0.1C

表2 不同材料放电比容量数据Table 2 Discharge specific capacity data of different materials

图8 1C下不同材料的GCD曲线Fig.8 GCD curves of different materials at 1C

图9 不同材料的倍率性能曲线Fig.9 Rate performance curves of different materials

为探究表面活性剂的加入对不同材料对应电极的极化和反应体系可逆性的影响,对制备的电极进行了CV测试。由图10可知,所有电极均在3.5~4.2 V之间出现了1对主氧化还原峰,对应于Ni2+→Ni3+→Ni4+。LNCM811C电极出现了3对氧化还原峰,说明发生了3种相变,分别是H1—M、M—H2、H2—H3[29]。LNCM811和LNCM811D电极的CV曲线中仅出现一个明显的阳极峰,说明Ni2+直接氧化为Ni4+。Ni2+直接氧化为Ni4+是由于NiO6八面体中Ni3+的Jahn-Teller变形所致[30]。由图10可知,LNCM811、LNCM811D、LNCM811C电极在首次扫描循环后,主要的氧化峰和还原峰分别位于4.012和3.567 V、3.955和3.614 V、3.908和3.601 V;氧化峰和还原峰之间的电压差分别为0.445、0.341和0.307 V。第2个扫描循环中,3种电极氧化还原峰之间的电位差分别为0.434、0.328和0.273 V。由此可知,无论是第1圈扫描循环还是第2圈,LNCM811C的电压差均最小。电化学可逆性可以由氧化峰和还原峰之间的电压差来决定,峰电位差越小,极化作用也越小,反应体系的可逆性随之越好[31]。结果证明,表面活性剂的改性使颗粒形貌和粒径得以改善,提升了结构稳定性,整个电极体系的氧化还原反应可逆性更好,极化减小。

图10 (a)LNCM811、(b)LNCM811D和(c)LNCM811C电极的CV曲线Fig.10 CV curves of(a)LNCM811,(b)LNCM811D and(c)LNCM811C electrodes

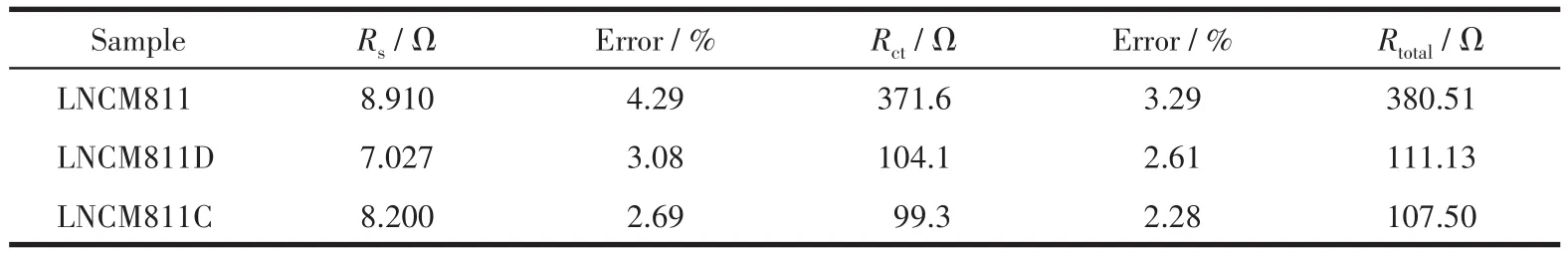

通过交流阻抗测试(EIS)研究了表面活性剂改性对上述所有电极电荷转移动力学的影响,如图11所示。由图11a可知,高频区实轴的截距代表了电解质溶液的电阻和电接触电阻,称为Rs;中频区半圆代表电荷转移阻抗,称为Rct,是由电解质和电极界面之间的电荷转移引起的[32]。低频区斜线代表了锂离子在电极中的扩散电阻,称为Warburg阻抗[33]。利用ZSimp Win软件对所有样品电极的阻抗数据进行了拟合计算。由表3可知,LNCM811、LNCM811D和 LNCM811C 电极的Rs和Rct分别为 8.910、7.027、8.2 Ω 和 371.6、104.1、99.3 Ω。与拟合后的Rs和Rct值相比,误差均在很小的范围内。因为有着相同的电解质,所以各电极的Rs值差别不大。随着表面活性剂的加入,样品的Rct明显减小。更小的Rct值说明改性后的样品有着更小的电荷转移阻抗。在低频区,可以看出LNCM811D、LNCM811C样品的曲线斜率均明显大于LNCM811的斜率。其中,LNCM811C样品的曲线斜率最大,说明LNCM811C电极有着最小的锂离子扩散电阻。由图11b可知,经过0.1C倍率下100次充放电循环之后,所有电极的阻抗值均有所增加。其中,LNCM811的Rct值最大,为499.7 Ω,LNCM811D的Rct值为227 Ω,LNCM811C的Rct值最小,为179.3 Ω。即使在100次充放电循环完成之后,相比于LNCM811和LNCM811D样品,LNCM811C仍然有着更小的电荷扩散势阻。因为粒径的减小缩短了锂离子扩散路径,使得锂离子传输效率提升,电子转移更快,从而降低了电荷的转移阻抗。由此可以解释,无论是哪种表面活性剂的加入都改善了颗粒形貌并减小了粒径,协同地帮助降低阻抗,从而提高了倍率性能和循环性能,降低了极化。其中,CTAB的改性效果最好,使改性后的样品有着更好的动力学性能。

图11 (a)不同电极的阻抗及拟合阻抗对比;(b)0.1C、100次充放电循环后的阻抗谱Fig.11 (a)Comparison of impedance and fitted impedance of different electrodes;(b)Impedance spectra after 100 charge and discharge cycles(0.1C)

表3 不同材料的阻抗值及拟合后的误差Table 3 Impedance values of different materials and error after fitting

3 结 论

以表面活性剂DTAB和CTAB作为添加剂,合成了具有特殊形貌的橄榄球形高镍三元正极材料。得益于更加规整的形貌及更小的粒径,表面活性剂改性的样品有着更好的性能。LNCM811C样品在0.1C倍率下首次放电容量达到216.7 mAh·g-1,100次充放电循环后容量保持率达85.09%。在1C倍率下充放电循环200次仍然有着71.5%的容量保持率。表面活性剂CTAB对材料电化学性能提升效果最好,这为高镍三元正极材料的改性研究提供了一种更加新颖有效的思路。