增韧剂对环氧树脂力学性能影响研究

杨永梅

天津市合成材料工业研究所有限公司 天津 300220

环氧树脂凭借其较好的耐腐蚀性能、较好的加工性能和价格优势,作为适用面较广的热固性树脂,被广泛应用于电子、建材、机械、航空航天等各个领域[1]。在环氧树脂的应用中,如何降低固化物脆性,减少固化成型时因收缩应力而产生的开裂、微裂纹,是提高产品质量和增加应用可靠性的关键。为了使环氧树脂产品满足使用达到应用效果,解决存在的技术难题,提高环氧树脂的冲击韧性,需要对环氧树脂进行增韧改性处理,以达到以提高环氧树脂力学性能的目的。

1 环氧树脂的应用

环氧树脂是一种重要的高分子聚合物,近年来,环氧树脂凭借其优良的黏结强度、电绝缘性、耐热耐腐蚀等性能,应用范围得到迅速发展,主要应用在以下领域:

(1)用于电子器件和电路板的一种新型材料,被广泛用于半导体电子元器件的封装以及电路板的印制。

(2)用于配制高强度环氧胶粘剂。以环氧树脂为主,添加胺类或酸酐类固化剂、增韧剂以及其他辅助材料,使其胶粘剂具有优良的黏附力和黏结强度,被广泛应用于航空航天以及电子等领域中金属与非金属材料的黏结。

(3)作为制备涂料的主要原料。使涂料与固化剂进行交联反应生产具有优异性能的三维网状结构,被广泛用于建筑涂料、家具底层涂料以及电器绝缘涂料等。

2 增韧剂对环氧树脂力学性能影响的研究

2.1 增韧剂的种类及增韧原理

(1)橡胶弹性体

目前常用的橡胶弹性体主要有液体活性端橡胶(端羧基丁腈橡胶、端羟基丁腈橡胶),有机硅弹性体,聚氨酯等。主要增韧原理是利用橡胶粒子应力诱发橡胶粒子间基体树脂的局部剪切屈服,减少应力集中造成的断裂[2]。

(2)壳核聚合物

目前常用的壳核聚合物主要有聚己二酸丁二醇酯/聚苯乙烯(PBA/PS)、聚己二酸丁二醇酯/聚甲基丙烯酸甲酯(PBA/PMMA)等。主要增韧原理是通过控制粒子尺寸来改变聚合物组分来达到减小基体的内应力从而阻止断裂。

(3)高韧性塑料共混

目前常用的高韧性塑料共混主要有聚苯烯/聚酰胺、聚苯烯/丙烯腈-苯乙烯-丁二烯共聚物等。主要增韧原理是利用高韧性塑料共混产生交联反应阻止环氧树脂断裂韧性。

2.2 增韧剂对环氧树脂力学性能的影响

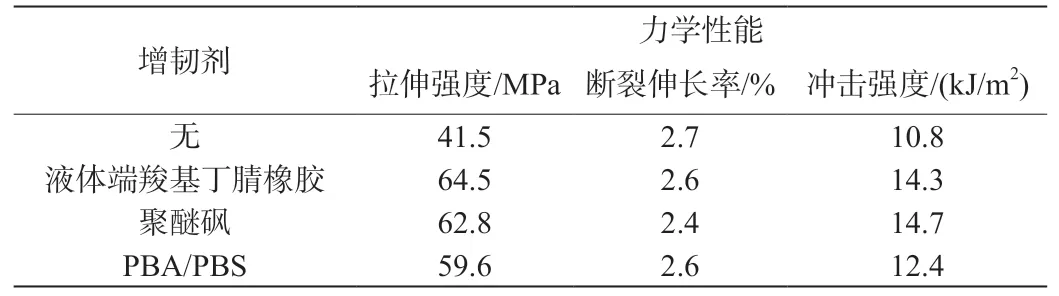

(1)不同种类的增韧剂对环氧树脂力学性能的影响

加入量为10%的不同种类增韧剂对环氧树脂进行改性,将固化后的改性环氧树脂进行室温力学性能测试,测试不同种类增韧剂对环氧树脂力学性能的影响,具体力学性能变化如表1.1所示。

由表可知,增韧剂的加入有效提高了环氧树脂的力学性能,综合三种不同种类的增韧剂力学性能结果可知,液体端羧基丁腈橡胶改性后环氧树脂拉伸强度和断裂伸长率的力学性能提高相对比较明显,冲击强度稍差。为了同时获得韧性好且刚性高的增韧环氧树脂,复合增韧剂能够使得加入量较少的情况下兼顾到各种力学性能优异。

表1 .1 不同种类增韧剂改性后环氧树脂的力学性能

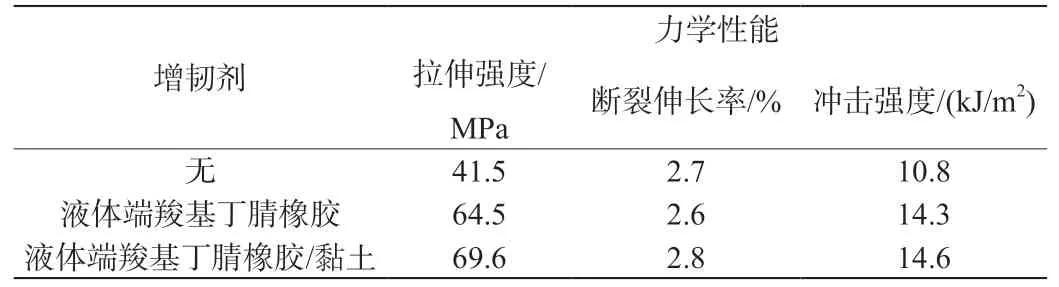

(2)复合增韧剂对环氧树脂力学性能的影响

以液体端羧基丁腈橡胶/黏土作为复合增韧剂,液体端羧基丁腈橡胶加入量为10%,调节黏土加入量对环氧树脂进行改性,将固化后的改性环氧树脂进行室温力学性能测试,测试复合增韧剂对环氧树脂力学性能的影响,具体力学性能变化如表1.2所示。

表1 .2 不同黏土加入量的复合增韧剂改性后环氧树脂的力学性能

由表1.1和1.2的结果可知,只用液体端羧基丁腈橡胶作为增韧剂进行增韧时,改性后的环氧树脂虽然冲击强度和拉伸强度提高,但断裂伸长率有所下降。用液体端羧基丁腈橡胶/黏土复合增韧剂共同增韧时,在冲击强度和拉伸强度提高的同时断裂伸长率也有所提高。因此,液体端羧基丁腈橡胶/黏土复合增韧剂能够实现同时提高环氧树脂韧性和刚性,获得综合力学性能优异的环氧树脂。

3 结束语

综上所述,在保证环氧树脂固化时不添加其他组分的前提下,增韧剂的加入有效提高了环氧树脂的力学性能,通过研究不同种类增韧剂对环氧树脂力学性能的影响。研究发现:在使用单一种类增韧剂的情况下,液体端羧基丁腈橡胶增韧剂对环氧树脂改性后的力学性能效果相对较好,但是不能兼顾各种力学性能都得到提高。在此基础上,通过对液体端羧基丁腈橡胶加入黏土形成复合增韧剂,实现了各种力学性能同时提高的效果,获得综合力学性能更佳的环氧树脂。