钢结构在平移工程托换梁与滑道梁中的应用

王建永

上海天演建筑物移位工程股份有限公司 上海 200336

我国建筑物移位技术发展已有三十余年的历史,完成了数百项移位工程。移位工程中,托换结构与下滑道梁对被移动结构的安全性和经济性起到决定性作用,其构件形式、受力性能从移位技术出现以来就被工程技术人员重点关注,进行了大量研究。

文献[1-2]进行了新旧混凝土界面连接节点的破坏性试验,研究了节点的破坏形态,得出了抗剪承载力的计算公式,并通过工程实例验证了方法的有效性。

文献[3]通过试验及有限元分析研究了凿毛、植筋、支承形式对抱柱梁节点极限承载力的影响。

文献[4]对现有排架结构、砌体结构、框架结构和基础的托换技术进行了系统的总结。

文献[5]通过建立不同截面托换梁模型,应用有限元分析模型的应力分布及破坏形态,提出了大截面柱的控制参数及定义。

文献[6]设计了承重砖墙的混凝土托换试件,通过对试验结果的分析,假定了承重砖墙托换体系承载力平面桁架力学模型并推导了承载力计算公式。

上述相关研究成果被编写入移位技术标准中,包括国家标准GB/T 51256—2017《桥梁顶升移位改造技术规范》,行业标准JGJ/T 239—2011《建(构)筑物移位工程技术规程》、JGJ 123—2012《既有建筑地基基础加固技术规范》、JGJ 270—2012《建筑物倾斜纠偏技术规程》,团体标准CECS 225:2007《建筑物移位纠倾增层改造技术规范》、CECS 295:2011《建(构)筑物托换技术规程》,地方标准DG J32/J57—2015《建(构)筑物整体移位技术规程》等。

实际工程中绝大多数托换结构和滑道梁均采用钢筋混凝土结构,而具有显著可重复利用优势的钢结构托换梁、滑道梁很少,上述现行规范也几乎未提及相关技术要求和设计方法。由于钢结构具有施工方便、速度快、可拆卸重复利用等突出优点,在特定条件下的工程中无疑将具有经济性和工期短的优势,因此对其应用范围和技术要求进行明确规定是十分必要的。

本文提供了5种成功应用钢结构的移位工程,从承载性能、变形性能、构造作法及工程效果角度总结了钢结构应用的设计施工要点,为类似移位工程提供参考。

1 钢+混凝土组合式托换形式

由上节可知,混凝土托换梁通过截面尺寸及配筋防止托换结构出现以下2种破坏模式:新旧结合面的冲切破坏;托换结构本身的弯、剪、扭及失稳承载力破坏。

钢+混凝土组合式托换结构将上述2种受力模式一分为二,混凝土托换结构满足结合面受力要求,钢托换构件满足刚度、强度、稳定性要求。钢+混凝土托换形式与混凝土托换形式的新旧结合面托换机理及计算方法基本一致,设计时可参考现行的相关规范。

相较混凝土托换结构,钢+混凝土组合式托换形式在满足受力情况下,可以减小混凝土结构部分的截面宽度、高度及总体质量,减少后期拆除作业工作量。本节介绍2种钢+混凝土组合式的托换结构形式。

1.1 钢混凝土组合式托盘梁

1.1.1 钢混凝土组合式托盘梁应用案例

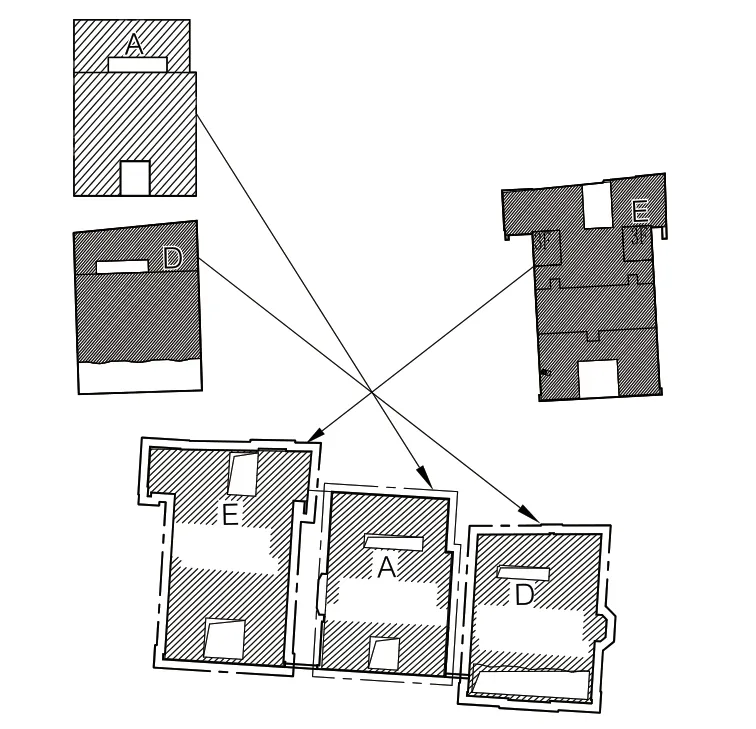

上海市黄浦区118地块内保留有3栋文物建筑:济南路185弄7号(A栋)、济南路185弄17号(E栋)、济南路207弄2号(D栋)。根据新的保护规划方案,需将这些建筑平移至靠近复兴中路一侧一字排开,如图1所示。

图1 移位路线

其中E幢房屋建造于19世纪20年代,为2层砖木结构,局部3层,占地面积约369.88 m2。房屋平面为T形,东西方向总长16.7~18.6 m,南北方向总长25.1 m。

经过综合比选,本工程采用SMPT自行式平板托车进行整体平移,而且由于该建筑物下有地下防空洞,故无法在建筑物范围内布置托车。移位设计时采用“抬轿式”托换技术,如图2、图3所示。此托换技术将SMPT拖车布置于建筑物外侧,避开地下防空洞范围。

图2 托换平移方式示意

图3 抬轿式移位现场照片

本工程中的抬轿式托换结构设计为钢混凝土组合结构,下层混凝土托盘梁与砌体结构黏结为整体,主要起竖向托换及平面内纵横向联结加固作用,上层钢结构提高托换结构的横向刚度,如图4所示,实现将整个建筑物托换至SMPT拖车的目的。

图4 横向钢桁架梁

混凝土托盘梁截面尺寸为400 mm×500 mm,钢结构采用钢桁架梁形式,梁高2.5 m。经过计算托换结构的最大挠度<20 mm,如图5所示,小于规范要求的1/400(45 mm),实际移位顶升及平移过程中,未引起新增结构裂缝。

图5 钢结构托盘梁挠度计算结果

1.1.2 技术要点

在砌体结构中应用钢桁架梁与混凝土托盘梁组合式的托换结构,可以充分发挥混凝土托换梁与原砌体结构黏结咬合可靠,以及钢桁架梁刚度大、质量轻的特点,实现在建筑物外侧“抬轿式”托换的目的,而且将混凝土托换梁设置于±0 m以下不再凿除。

此托换形式不仅可以应用于两侧托换,而且可以应用于常规移位工程中建筑内部托换的工况,在大大增强托换结构刚度的同时降低混凝土托盘梁的高度。

1.2 钢混凝土组合式抱柱梁

1.2.1 钢混凝土组合式抱柱梁应用案例

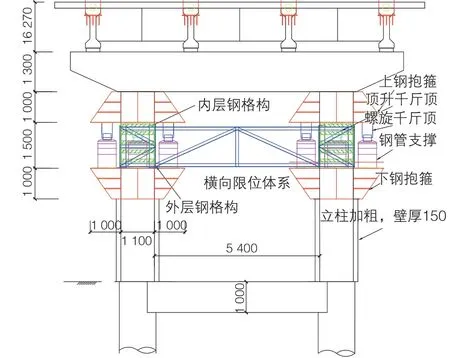

佛开高速公路某桥梁,因航道升级需重建主桥,引桥通过顶升方式与新建主桥进行对接,顶升高度0.111~1.463 m,顶升结构如图6所示。

图6 顶升结构示意

引桥桥墩位置采用断柱式顶升方案,常规的墩柱托换节点通常采用混凝土抱柱梁式托换节点,考虑到混凝土托换结构在就位连接后需要切割凿除,本工程经过比选分析,设计采用新型的钢抱箍托换形式。

钢抱箍式托换结构构造上由两部分组成,上部由两半圆形钢抱箍组成,作为顶升及临时支撑平台,下部由立柱加大截面形成支撑结构,为钢抱箍结构提供支撑。立柱加宽后,钢筋混凝土结构主要承受压力和剪力,钢抱箍主要承受荷载弯矩,这种组合形式充分利用了各自的受力特点[7]。

1.2.2 技术要点

对钢抱箍及混凝土托换平台分别建立有限元模型进行分析,如图7、图8所示。

图7 整体计算模型

图8 钢抱箍应力云图

有限元分析表明:

1)千斤顶作用位置对钢抱柱和下部混凝土应力均有显著影响,施工中应严格控制,严禁向外偏差,应尽量向柱靠拢。

2)面板厚度对应力和变形有明显影响,随着面板厚度的增加,钢牛腿的各组成钢板的最大应力、牛腿的最大挠度均明显减小。厚度为20 mm时,有明显转折,厚度小于20 mm时,影响较大,大于20 mm后,影响幅度降低。

3)由于钢牛腿下部支撑面部位压力较大,且根部受拉,故容易导致根部开裂。

实际应用表明:

1)钢抱箍结构未出现异常反应,立柱加粗部分混凝土亦未出现裂缝。

2)抱箍底板与立柱加粗接触部分出现轻微的崩塌,与计算模型显示此处混凝土主应力偏大相吻合,而且压碎部分只是加粗立柱外侧一小部分,并不影响整体结构安全[7]。

钢抱箍式组合托换形式充分利用了混凝土与钢结构的特点,便于拆除,但是相较四面包裹的混凝土抱柱梁托换结构,设计方法更为复杂,实际设计时需要建立有限元模型复核钢抱箍,不容易在实际工程中被设计人员掌握。

2 钢结构托换形式

钢结构托换形式的新旧结合面托换机理、构造作法与混凝土托换形式及钢+混凝土托换形式完全不同,本节介绍2种钢结构托换形式。

2.1 型钢夹墙梁式托换结构

2.1.1 相关研究与规范规定情况

CECS 295:2011《建(构)筑物托换技术规程》提及可以应用钢托梁,如6.2.5.4条:“当采用钢托梁时,钢托梁宜在墙体两侧对称设置,并通过穿墙螺栓等措施进行拉结。”6.2.5.6条:“采用钢筋混凝土夹墙梁或钢托梁时,应采取措施防止夹墙梁或钢托梁范围内保留部分的砌体脱落。”但没有更详细的构造要求。

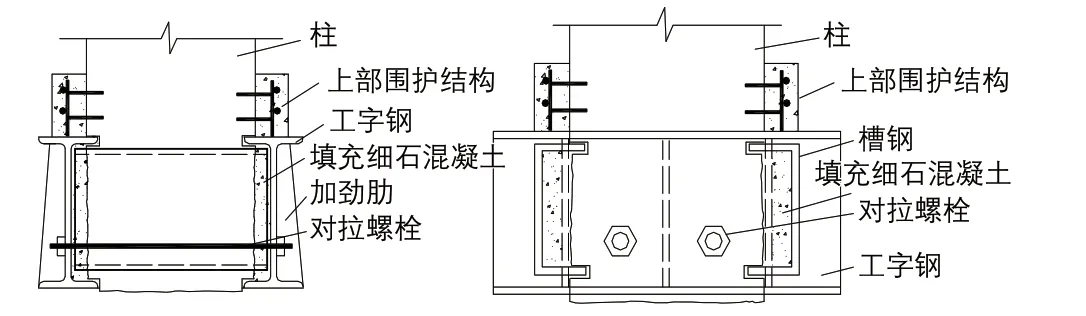

DJG32/TJ 57—2015《建(构)筑物整体移位技术规程》给出了一种H型钢对拉式的双夹墙梁应用形式,钢梁安装前在所有承重砖墙的两侧切削砖缝,缝深20~30 mm,然后安装H型钢,拧紧对拉螺栓,型钢翼缘与砌体墙缝隙用高强混凝土填实,具体如图9所示。

图9 型钢对拉构造

文献[8-9]研究钢板-砖砌体组合梁,该组合梁通过厚度6~12 mm的钢板焊接成U形,包裹住砖砌体形成封闭箱形,通过内部压入结构胶及对拉螺栓后锚固方式达到共同变形、参与工作的目的。

文献[10]研究了一种既有砌体结构隔震加固用的钢-砌体组合托换梁,如图10所示。该钢-砌体组合托换梁受力形式包括外包槽钢翼缘卡入墙体形成的竖向抗剪键、对拉螺栓的水平抗拉力以及内填充黏结材料的黏结力,试验研究证明了钢构件与砌体之间能够协调变形与共同工作。同时,给出了该体系的构造、工作机理和施工工艺,分析了该体系的墙梁效应,给出了该体系的内力修正公式和计算方法。

图10 钢-砌体组合托换梁构造

2.1.2 对拉槽钢双夹墙梁工程应用案例

某建筑平面尺寸为16.3 m×12.6 m,建筑面积约为205 m2,为3层砖混结构,层高2.90 m,顶层高3 m,建筑物高度18.25 m,室内外高差为-0.75 m。

该建筑整体顶升0.6 m,顶升后托换梁暴露于±0 m以上,需要凿除。考虑到该建筑位于城市别墅区内,凿除及切割会产生噪声及建筑垃圾,且本工程砖结构竖向荷载较小,故最终采用对接双槽钢式夹墙梁进行托换。

前述对钢-砌体组合托换梁的研究表明,组合托换结构共同作用的保证措施为:界面间黏结材料的黏结力、后锚固螺栓预压力产生的摩擦力、后锚固螺栓对砌体抗剪键的竖向抗剪力。

本工程托换结构为临时构件,需要满足可拆卸及不对墙体产生太大损伤的要求,所以采用一种背对背式对拉槽钢双夹墙梁式的托换方案。

为保证安全,设计计算时仅考虑竖向抗剪与预压摩擦2种有力措施,而且每一种受力模式均能够单独承担上部结构的竖向荷载,竖向荷载取重力荷载代表值的1.5倍,槽钢与钢板的摩擦因数取0.2[10]。

在构造上采用了如下措施:槽钢安装初步固定后,压入水泥浆,达到强度后按设计值拧紧螺栓;在槽钢顶部每隔一定间距设置钢垫板。具体构造如图11、图12所示。

2.1.3 技术要点

钢夹墙梁相较混凝土夹墙梁受力可靠性相对较差,为了保证钢夹墙梁应用时的安全性,设计时应避免单一的摩擦式托换,除了摩擦传力外还应有其他的传力途径,具体方式如下:

图11 对拉槽钢托换构造

图12 现场施工过程照片

1)型钢夹墙梁顶穿过墙体并间隔设置钢加劲垫板或短梁,在摩擦力失效情况下可以利用砌体的“内拱卸荷作用”将上部结构荷载传递至钢夹墙梁上,而且保证型钢结构的局部承压。

2)型钢梁与砖砌体结构间填充密实,增强型钢夹墙梁与砖砌体的整体受力。

3)型钢卡入墙体,但应避免砌体局部受压破坏。

2.2 型钢对拉螺栓式托换结构

2.2.1 相关研究与规范规定情况

DJG32/TJ 57—2015《建(构)筑物整体移位技术规程》给出了一种型钢对拉螺栓柱托换节点,托换构造如图13所示。

图13 对拉螺栓托换构造

该规程给出了型钢对拉螺栓托换形式的具体构造要求,如:

1)型钢和柱之间填充膨胀细石混凝土,标号不宜低于C40,不应低于原柱混凝土强度。

2)当托换夹梁截面宽度大于型钢截面宽度时,可考虑焊接加宽钢板,钢板厚度不应小于10 mm,并应设加劲肋,加劲肋间距不宜大于250 mm,不应大于300 mm。

3)为防止型钢上翼缘卡入柱身位置处混凝土局压剥落,宜在节点四周设保护构造。高度100~150 mm,宽度不小于60 mm,箍筋不少于2φ6 mm(HPB300),且箍筋接头不应设在同一柱角。

4)工字钢之间用槽钢或钢板焊接拉结。

5)当托换荷载较大,需要穿螺栓较多时,同一水平截面螺栓不宜超过2个,上下2层螺栓净距不宜小于100 mm。

同时,规程也给出了该构造形式的计算公式:

2.2.2 型钢对拉螺栓柱托换应用案例

南京江南大酒店建于1995年,为主体6层、局部7层的框架结构,总建筑面积5 424 mm2。由于新模范马路拓宽,拟采用整体平移技术将该楼向后平移26 m[11-12]。

该工程框架柱设计荷载为1 800~3 600 kN,中柱的最大设计轴力3 600 kN,如设计成钢筋混凝土抱柱式托换节点,节点高度为800~1 000 mm,超过±0 m位置0.3 m以上。

该工程采用了型钢对拉螺栓的钢结构托换节点,型钢对拉螺栓柱托换方法在南京江南大酒店整体平移工程中成功托换柱44根。

2.2.3 技术要点

型钢对拉螺栓柱托换形式与钢筋混凝土抱柱梁托换形式的受力机理及计算方法不同,设计计算方法较相关规范给定的混凝土抱柱梁计算方法更为复杂。在托换节点需要凿除的情况下,型钢对拉螺栓柱托换方法具有容易凿除的优点。

3 组合式钢结构下滑道梁技术

3.1 相关应用及研究情况

目前下滑道梁主要采用混凝土结构形式,其施工简便、质量容易控制,而且受力及传力稳定、明确,具有很好的强度及刚度,与桩基础结合应用时可以承担较大的竖向及水平荷载。

文献[13]在安庆某商住楼移位工程中过渡段与新基础位置采用型钢轨道,型钢规格为506 mm×201 mm×11 mm×1.9 mm,每轴线设双肢型钢。

3.2 组合式钢滑道梁应用案例

本节介绍海南淇水湾旅游度假综合体整体迁移项目中应用的钢结构下滑道梁。

海南淇水湾旅游度假综合体地上2层,主体为钢框架结构,基础为柱下独立基础,单层建筑面积4 318.41 m2,总建筑面积为6 243.60 m2,建筑总高度12.5 m,无地下室。为了保护海岸生态环境对工程进行平移施工,新旧址角度相差13.4°,高差5 m,距离143.91 m,如图14所示。

图14 淇水湾旅游度假综合体现场

本工程采用组合式移位方案,即1次旋转、2次平移、3次顶升,各移位动作交叉连续进行,达到平移至新址的目的,如图15所示[14]。

图15 平移过程示意

建筑物2次顶升2 m后,需要在建筑物支撑状态下施工建筑内部下滑道梁,经过方案比选,采用钢结构下滑道梁形式,主要优点为方便在狭小空间内施工、安装工期快、不需要养护、可以重复利用等。

钢梁由上下两部分的箱梁叠合而成,高度为2 m,单层钢结构下滑道梁截面400 mm×1 000 mm×6 000 mm,如图16、图17所示。

图16 钢滑道梁平移工序示意

3.3 技术要点

理论分析模型如图18所示,理论分析结果及工程实际应用均表明:当梁顶面倾角向外时,均布荷载在倾斜面上产生向外的分力,当移位结构沿梁轴线方向移动时,也就是液压悬浮千斤顶沿轴线方向移动,向外的分力使得均布荷载作用点持续向外偏移,而偏移使柱脚作用点的偏心距增大,进一步增加了梁顶面的向外倾角,导致倾斜面上产生向外的分力更大,具有P-Δ二阶效应,周而复始,在移位过程中使液压悬浮千斤不断向外偏移。

图17 钢滑道梁安装

图18 计算模型

实施移位中,也发现相较于混凝土滑道梁,钢滑道梁更容易出现侧向偏移。

4 结语

1)砌体结构的顶升工程可考虑采用型钢托盘梁形式,在平移工程中,因托盘梁承担竖向荷载及水平荷载,受力工况较复杂,应谨慎选择钢夹墙梁形式。

2)当采用钢混凝土组合托换结构时,可充分利用钢筋混凝土结构承受压力和剪力,钢结构主要承受荷载弯矩,充分利用各自的受力特点。

3)钢结构下滑道梁的整体扭转及局部的翼缘变形都会引起钢梁顶面的倾斜,从而引起建筑物平移过程中的侧移,在实际应用时,应当设计针对性的限位及纠偏措施,以确保建筑物的平移安全。