焊接机器人焊缝跟踪技术的现状与发展趋势

张 弓, 脱帅华, 曹学鹏, 侯至丞, 杨文林, 徐 征, 包翔宇

(1.长安大学工程机械学院, 西安 710064; 2.广州中国科学院先进技术研究所, 广州 511458)

焊接技术被誉为“工业的裁缝”,是现代制造工艺中重要的组成部分之一,在汽车、船舶、航空航天等领域应用广泛[1]。实现焊接自动化和智能化也已成为必然,高效性的焊接机器人将在先进制造业中得到广泛应用[2]。

对焊接机器人的研究主要包括焊接传感、焊缝跟踪、焊接路径规划与焊缝质量控制等[3]。焊缝跟踪的精度和实时性是评价焊接质量的重要指标。焊缝跟踪以传感技术为基础,通过传感器实时检测焊缝位置并引导焊枪按照实际轨迹进行焊接,能确保焊接轨迹的准确与焊接质量的稳定[4]。由此可见,传感器在机器人焊接过程中作用重大。

为此,针对焊接机器人的焊缝跟踪技术,系统地总结近年来机器人焊接过程中用于焊缝跟踪的各类传感技术的研究进展,并对焊缝跟踪技术的发展趋势进行分析和展望,指出其未来的研究方向。

1 焊缝跟踪传感技术

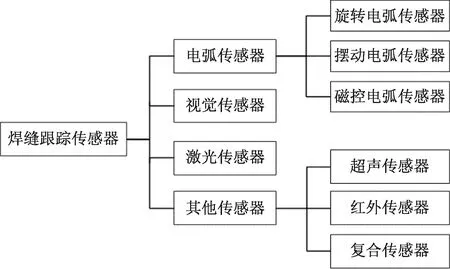

传感技术是焊接机器人焊缝跟踪的基础,根据实现方式可分为电弧传感、视觉传感、激光传感和超声、红外等其他传感技术。焊缝跟踪的主要传感器分类如图1所示。

图1 焊缝跟踪传感器分类

电弧传感[5]利用电弧自身参数作为跟踪信号,无需附加设备且抗干扰能力强。视觉传感[6]以自然光为照明光源,主要通过电感耦合器件(charge coupled device,CCD)相机获取焊缝信息,方式简单直观,信息获取量大;因激光单色性好、方向性强且亮度高,以其作为照明光源的激光传感[7]具有很好的抗干扰能力。超声传感[8]主要基于声学反射原理,通过接收端采集的反射声波判断焊缝位置与熔池深度信息;红外传感[9]通过感应焊接区域辐射的红外线,实现对焊缝特征信息的获取。此外,复合传感技术[10]也为焊缝跟踪的研究提供了新的方向。

2 电弧传感技术

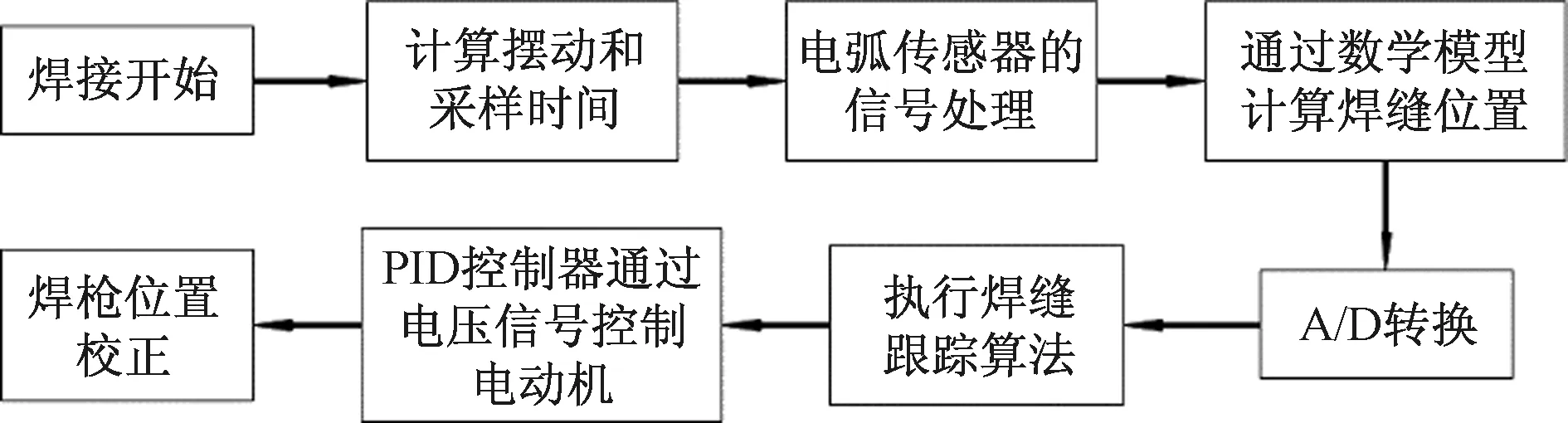

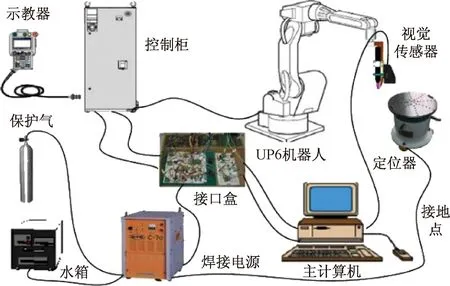

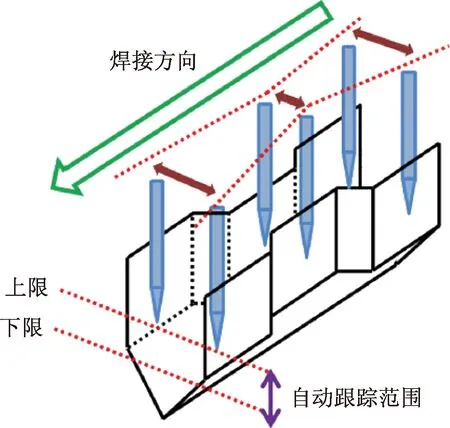

电弧传感器利用焊接过程中电弧电流和电压随焊枪与工件间的距离变化而变化这一特性来检测焊缝坡口的中心[11]。其结构简单、操作方便,抗弧光、高温和磁场的能力强,在焊缝跟踪中应用广泛,目前在弧焊机器人中使用最多[12]。电弧传感器实现焊缝跟踪的基本过程如图2所示。

图2 电弧传感器跟踪焊缝的过程

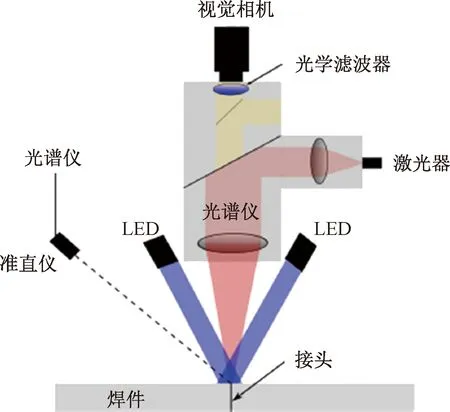

Fabry等[13]将电弧传感与槽形光学测量相结合,以人工神经网络为建模工具,开发出一种用于自动窄间隙熔化极气体保护焊(NG-GMAW)间隙宽度估计的电弧传感器模型,评估表明该模型对各项焊接参数都具有良好的估计能力,其实验装置如图3所示。

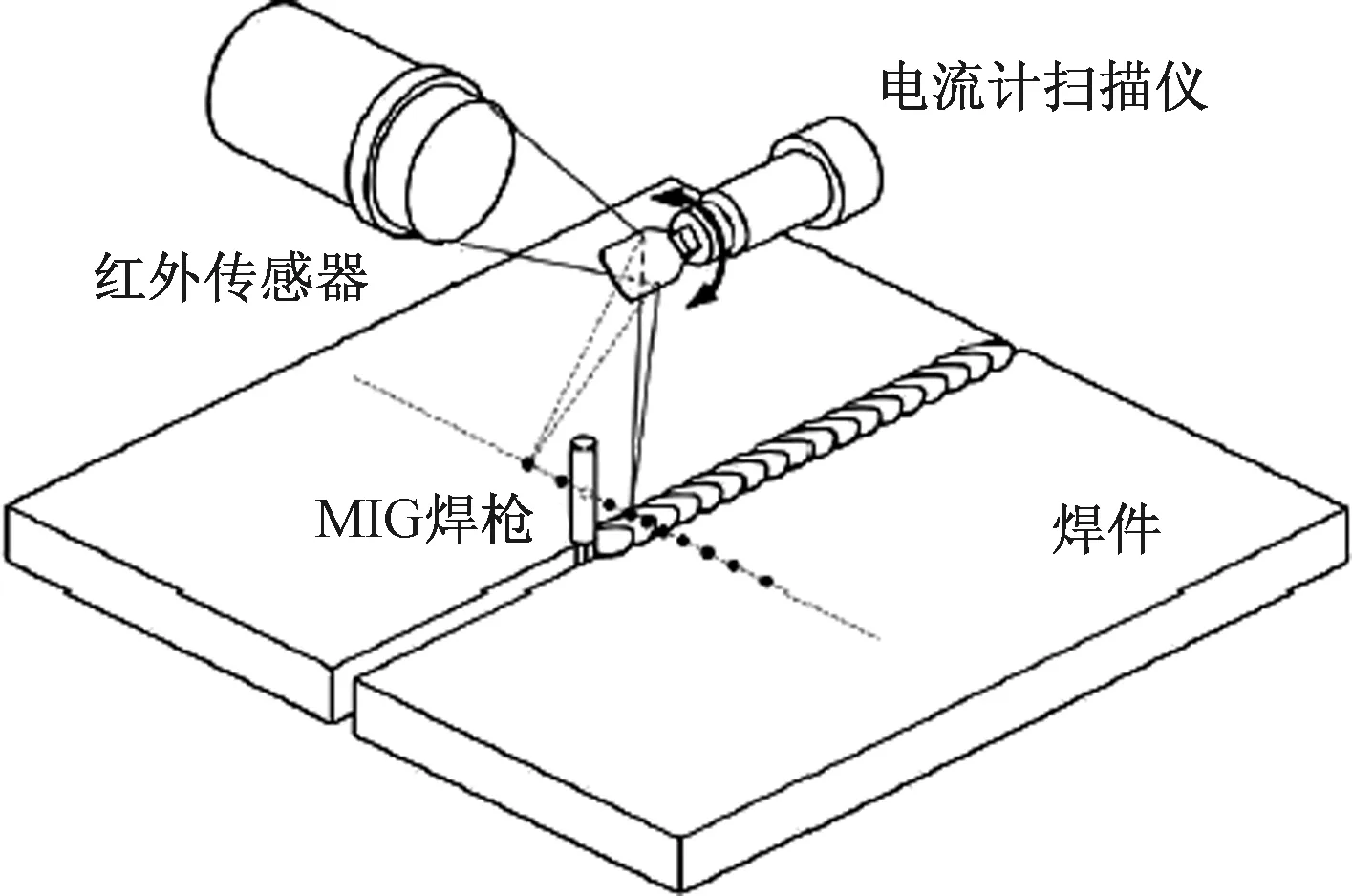

Wang等[14]针对等离子焊(PAW)提出一种基于小孔监测的焊缝自动跟踪法,实验表明该方法在提高工作效率的同时,也能有效保证焊接质量,系统实物如图4所示。

图3 NG-GMAW焊接实验装置[13]

Le等[15]采用旋转电弧传感器分别对圆形、直角和矩形角焊缝的跟踪算法进行研究并进行了大量实验。结果表明,机器人能够对不同的空间角焊缝进行高精度、高可靠性的跟踪。

文献[16]针对窄间隙脉冲熔化极气体保护焊(pulse-metal active gas,P-MAG)焊存在的电弧“跳侧”现象,通过分析电弧的形成机理和条件,研究了窄间隙槽对改进外特性P-MAG电源熔滴过渡和电弧信号的影响,为P-MAG电弧焊缝跟踪技术奠定了基础。

Du等[17]采用旋转电弧传感器设计了一套气体保护钨极电弧焊(gas tungsten arc welding,GTAW)焊中用于焊缝高度跟踪的系统,结构如图5所示,实验表明该系统能满足高度控制的要求。

图5 GTAW焊缝跟踪系统[17]

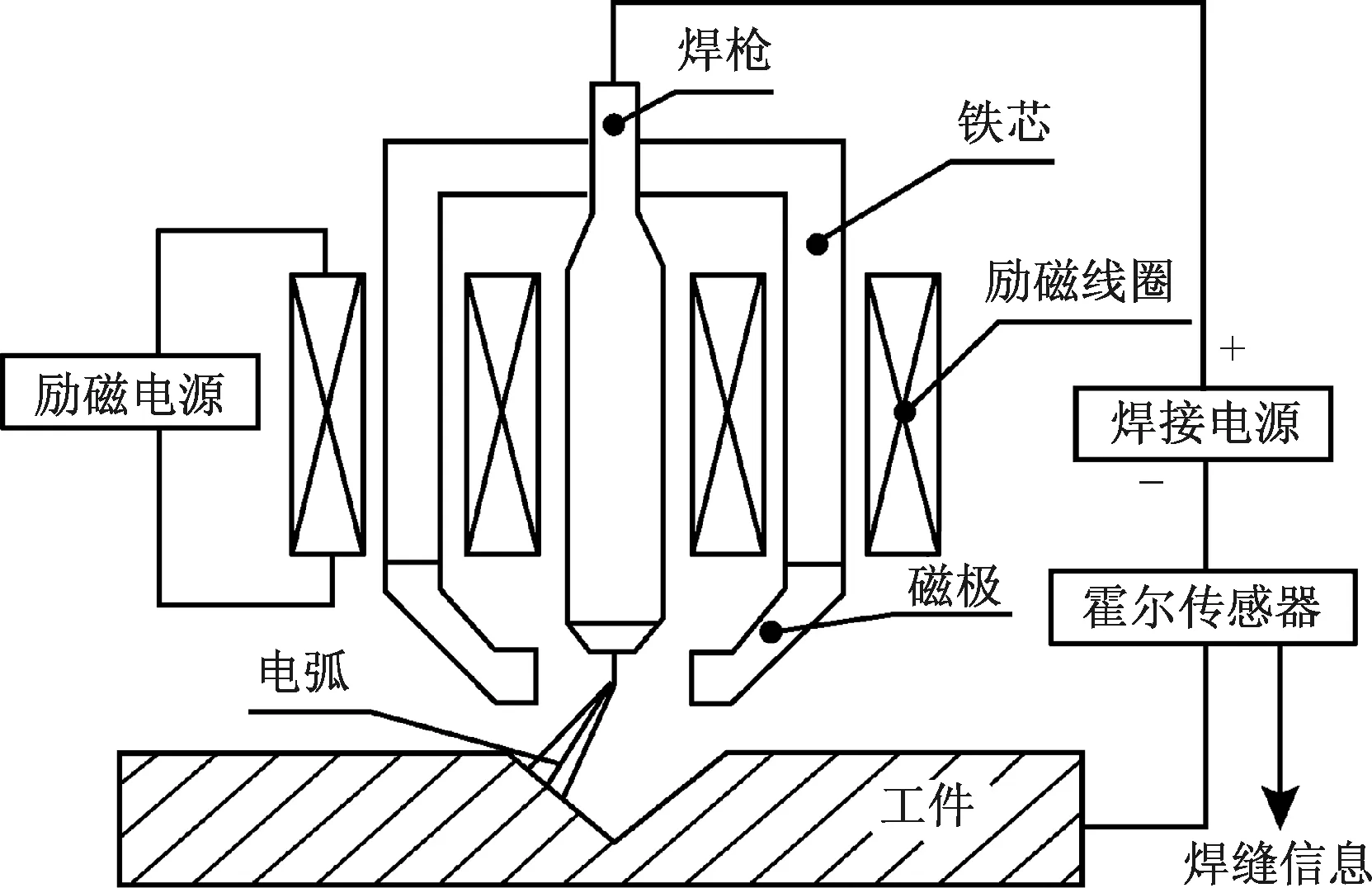

来鑫等[18]提出将磁场控制电弧的技术应用于焊缝跟踪,设计了一种图6所示的磁控电弧传感器,并验证了其可行性,为目前对焊缝跟踪技术的研究提供了新方向。

图6 磁控电弧传感器组成[18]

在此基础上,李毅等[19]采用一种基于双周期积分差值的方法实现焊缝跟踪;沈言锦等[20]针对窄间隙焊接设计了一套磁控-激光复合式焊缝跟踪系统,使提取到的焊缝偏差信息更为精确;李振凯等[21]对磁控电弧传感器进行参数优化,提高了焊缝跟踪系统的精度与稳定性。

3 视觉传感技术

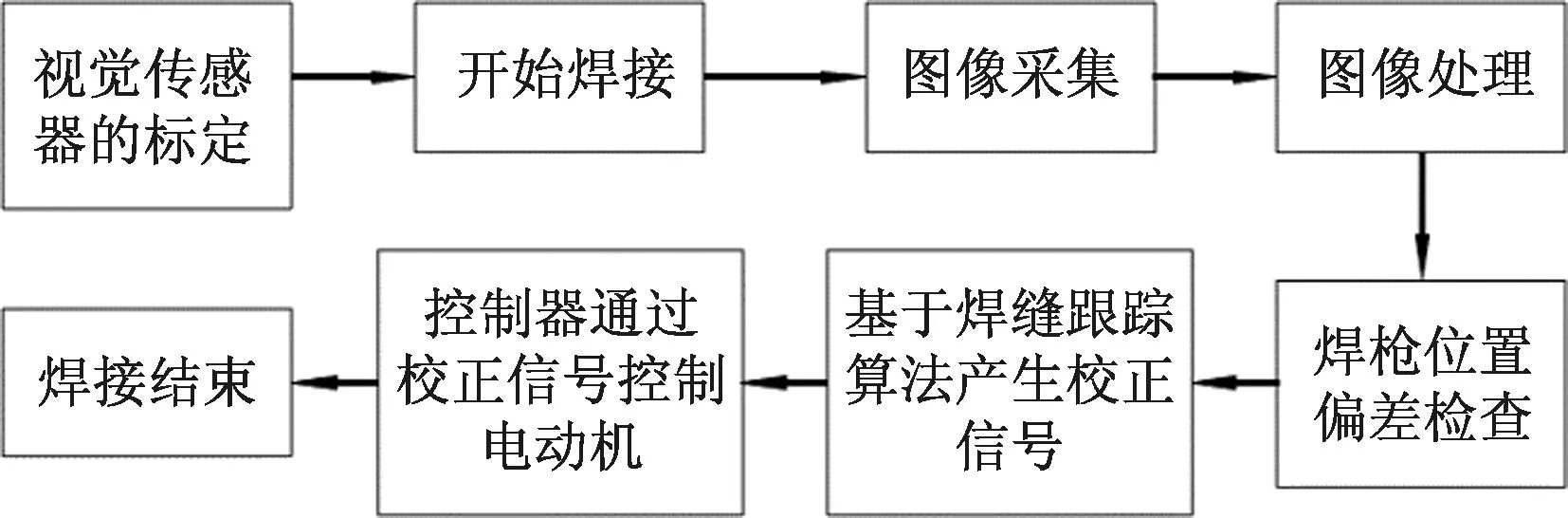

视觉传感器以自然光为光源,通过CCD相机获取直观的焊缝信息,结构简单、操作方便,但获取的图像信息仅限于二维[22]。视觉传感器实现焊缝跟踪的基本过程如图7所示。

图7 视觉传感器跟踪焊缝的过程

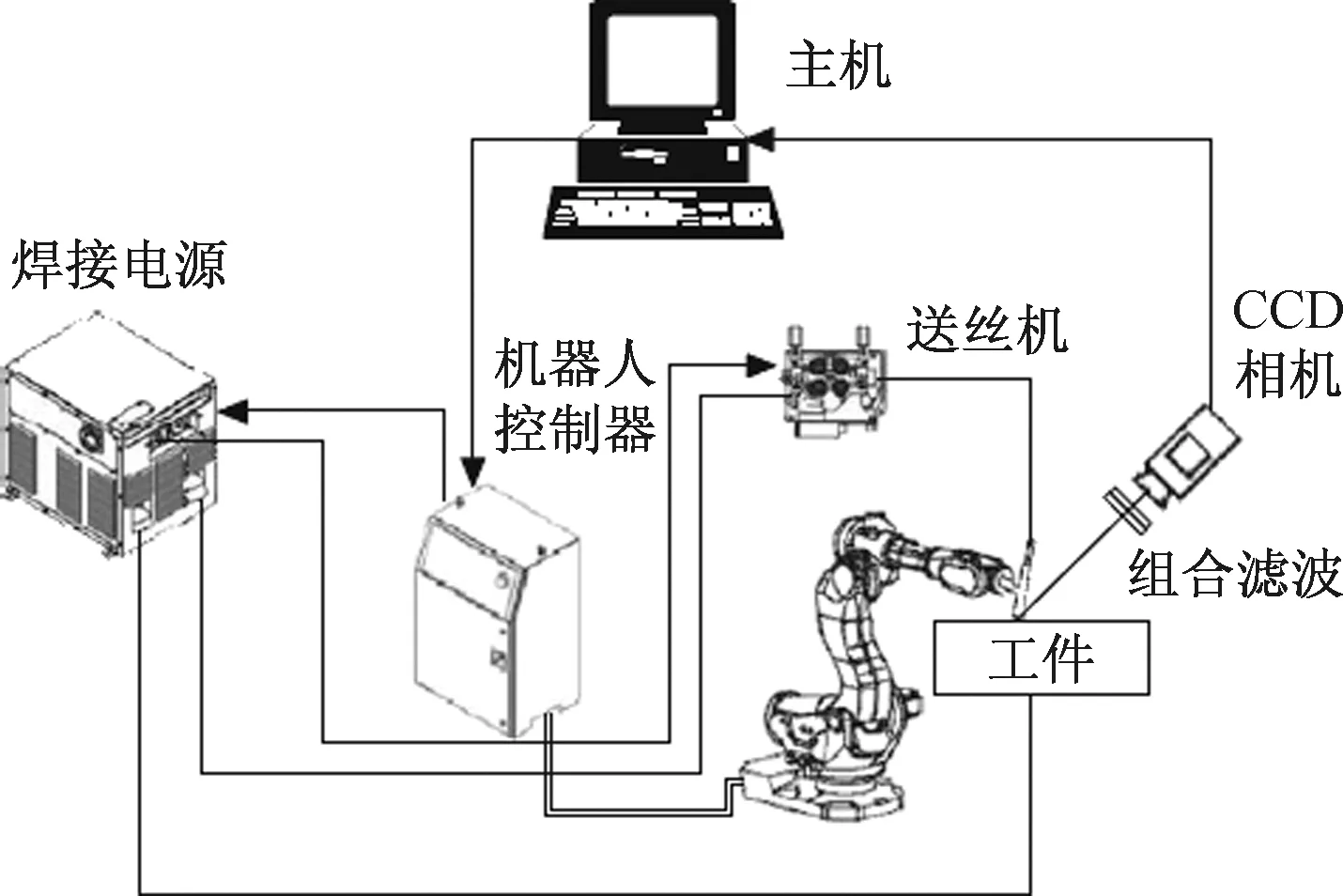

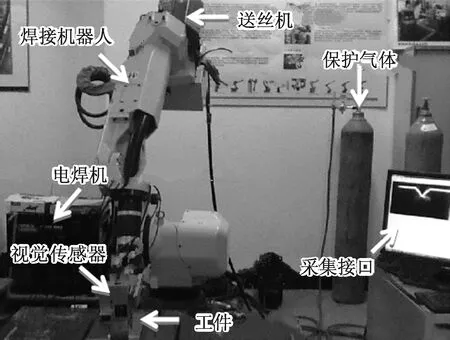

Ye等[23]通过分析机器人熔化极活性气体保护电弧焊(metal active gas arc welding,MAG)的特点,开发了一套基于视觉传感的焊缝跟踪系统,对不同类型典型焊接件的实验结果表明,焊接质量与跟踪精度均显著提高,系统结构如图8所示。

Park等[24]基于视觉传感开发了一套先进海洋管道自动焊接系统,提出一种适用于根部焊道、填充焊道和盖焊道的移动平均焊缝跟踪算法,减小了每道次焊缝中心线与焊枪之间的偏差,并通过实验验证了该系统的有效性。

文献[25]提出了一种利用视觉传感器准确预测焊缝宽度与位置的自动交织控制算法,并验证了其有效性,控制算法示意图如图9所示。

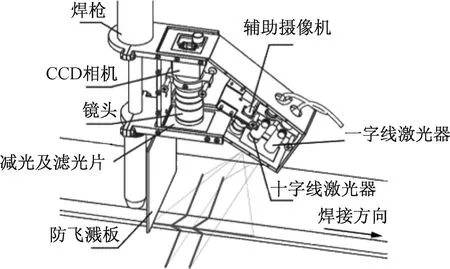

郭吉昌等[26]提出并设计了一款基于组合激光结构光的新型多功能单目视觉传感器,可实现焊接坡口截面尺寸、焊枪高度和空间位姿检测等功能,有效提高了其应用于复杂结构件焊接时的适应能力。试验结果表明,该传感器的最大检测误差不超过2.1%,传感器系统结构如图10所示。

图8 MAG焊缝跟踪系统[23]

图9 交织宽度控制示意[25]

图10 视觉传感器系统结构[26]

文献[27]基于形态学图像处理方法和连续卷积算子(continuous convolution operators,C-COT)目标跟踪算法,设计了一种由焊接机器人、线激光传感器和工控机组成的焊缝跟踪系统。焊接实验结果表明,跟踪误差为±0.2 mm,满足实际焊接要求。

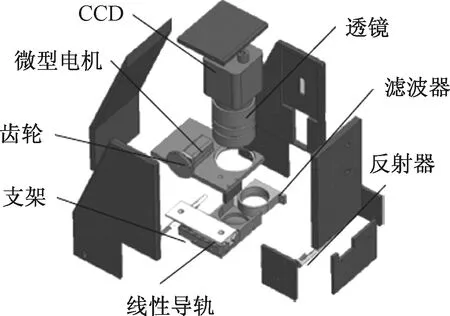

Chen等[28]提出了一种基于视觉特征提取的GTAW熔深智能监控机器学习法,实验证明,该方法具有较高的精度和鲁棒性,为在线焊接熔透控制奠定了基础。Xu等[29]基于专用的视觉传感器开发了焊缝跟踪系统,在不同类型典型焊缝上的实验均获得了良好的跟踪精度,传感器结构如图11所示。

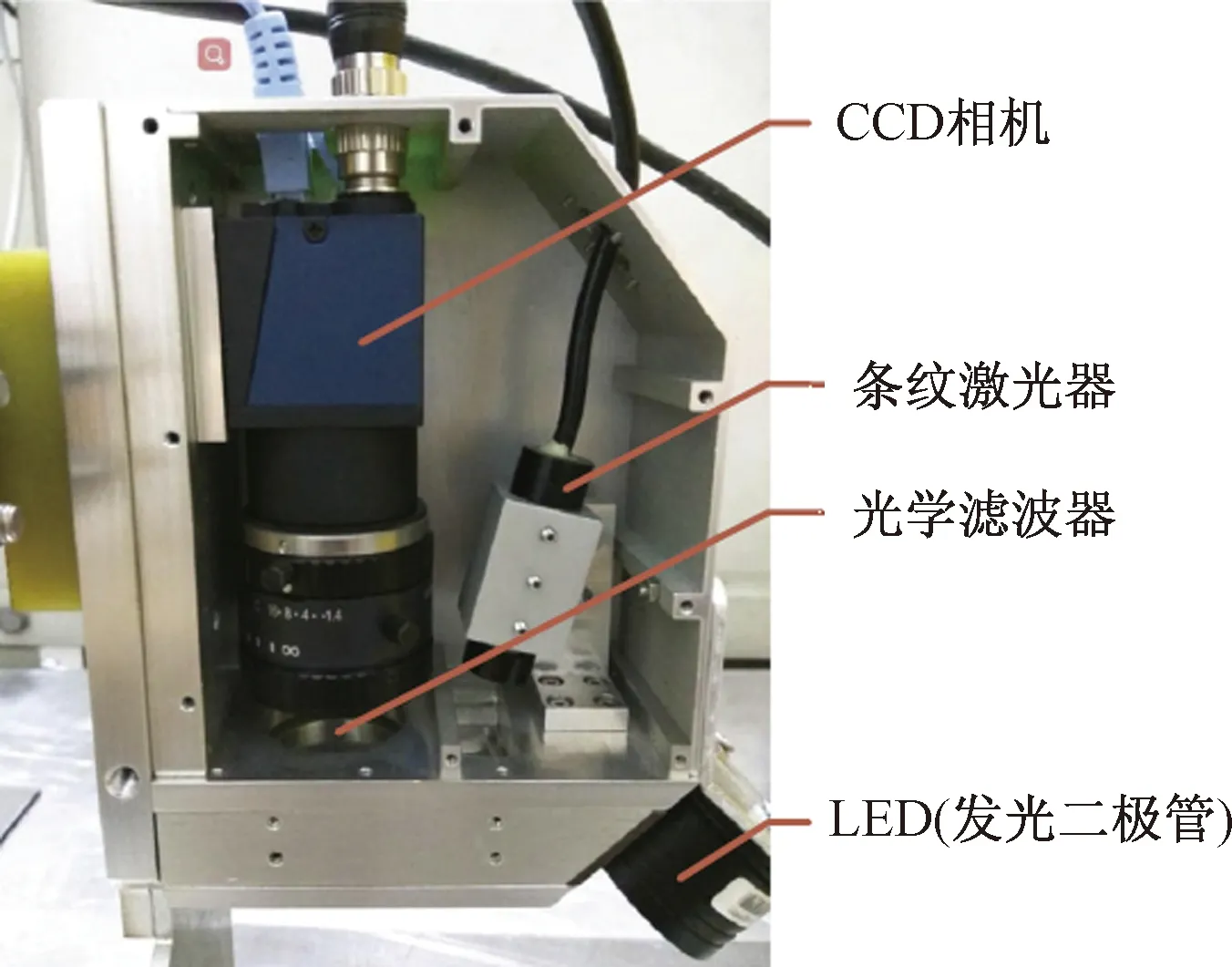

Fan等[30]提出一种基于结构光视觉传感器的窄对接焊缝精确跟踪方法,并通过建立的焊接系统进行了实验。结果表明,该方法能满足窄对接焊缝跟踪精度的要求,视觉传感器如图12所示。

王志江等[31]针对工业机器人多层多道焊缝纠偏问题,提出一种基于视觉传感的人机互动纠偏方法,并建立相应的视觉传感控制系统。试验表明,该系统反应较灵敏,纠偏准确度较高。

He等[32]提出一种基于视觉注意模型的焊缝特征点检测法,用于机器人MAG中的多道次路线规划。实验表明,通过该方法提取出的焊缝轮廓能够满足焊缝跟踪和焊枪导向的要求,焊接工作站如图13所示。

图11 文献[28]中的视觉传感器结构

图12 文献[30]中的视觉传感器结构

Xiong等[33]设计了一种用于铝合金脉冲MIG悬浮焊熔深监测的主动视觉传感系统,可将宽度最大偏差控制在±0.5 mm内,满足焊缝成形控制要求,系统组成如图14所示。

图13 MAG焊接工作站[32]

图14 主动视觉传感系统[33]

4 激光传感技术

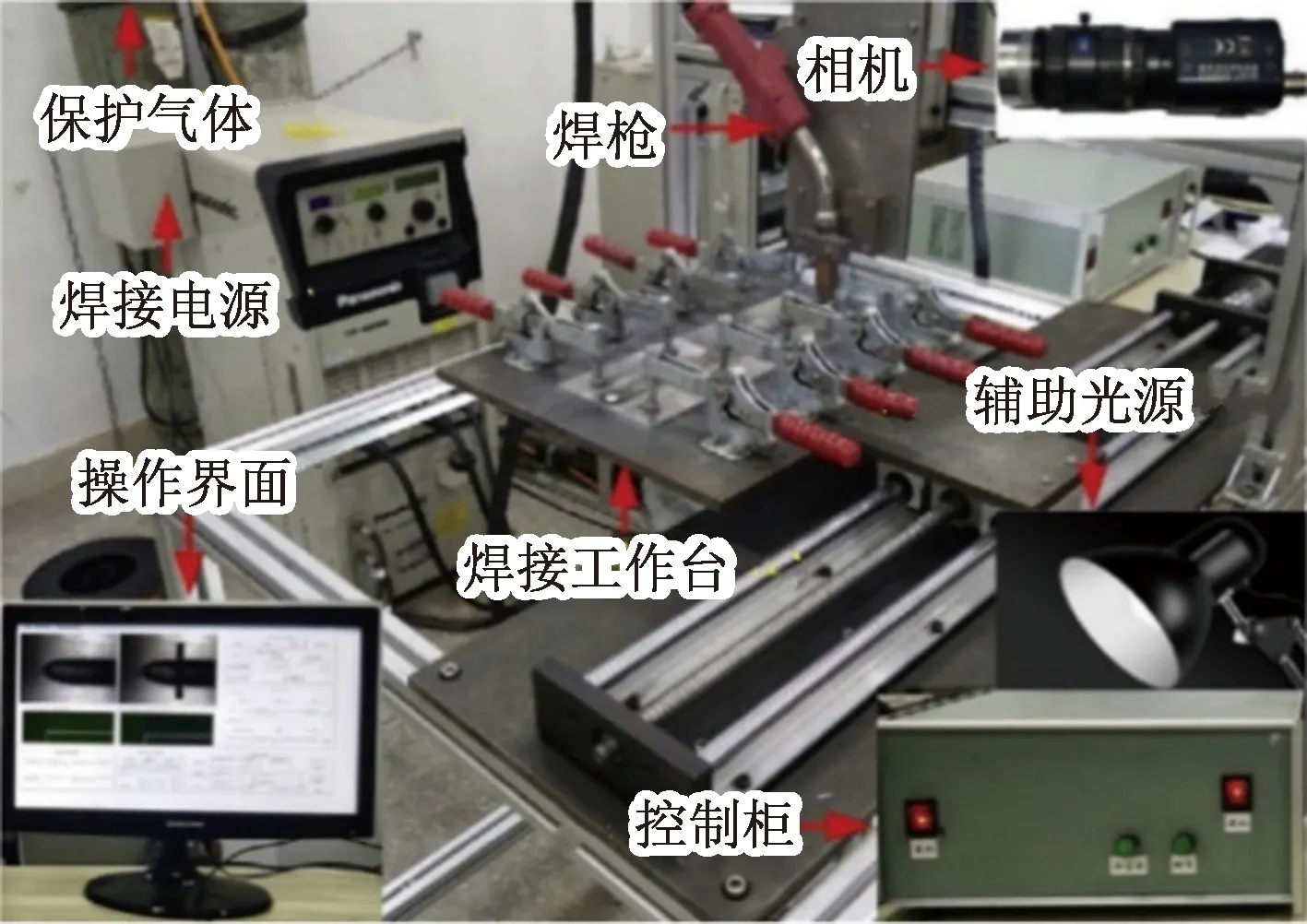

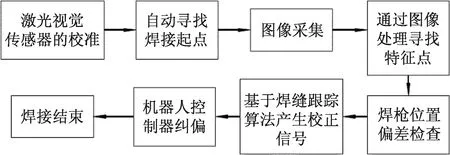

激光视觉传感器基于三角测量原理获取焊缝的三维信息[34],其图像处理过程简单、抗干扰能力强,缺点是传感器结构复杂,会产生视觉超前误差[35]。激光视觉传感器实现焊缝跟踪的基本过程如图15所示。

图15 激光视觉传感器跟踪焊缝的过程

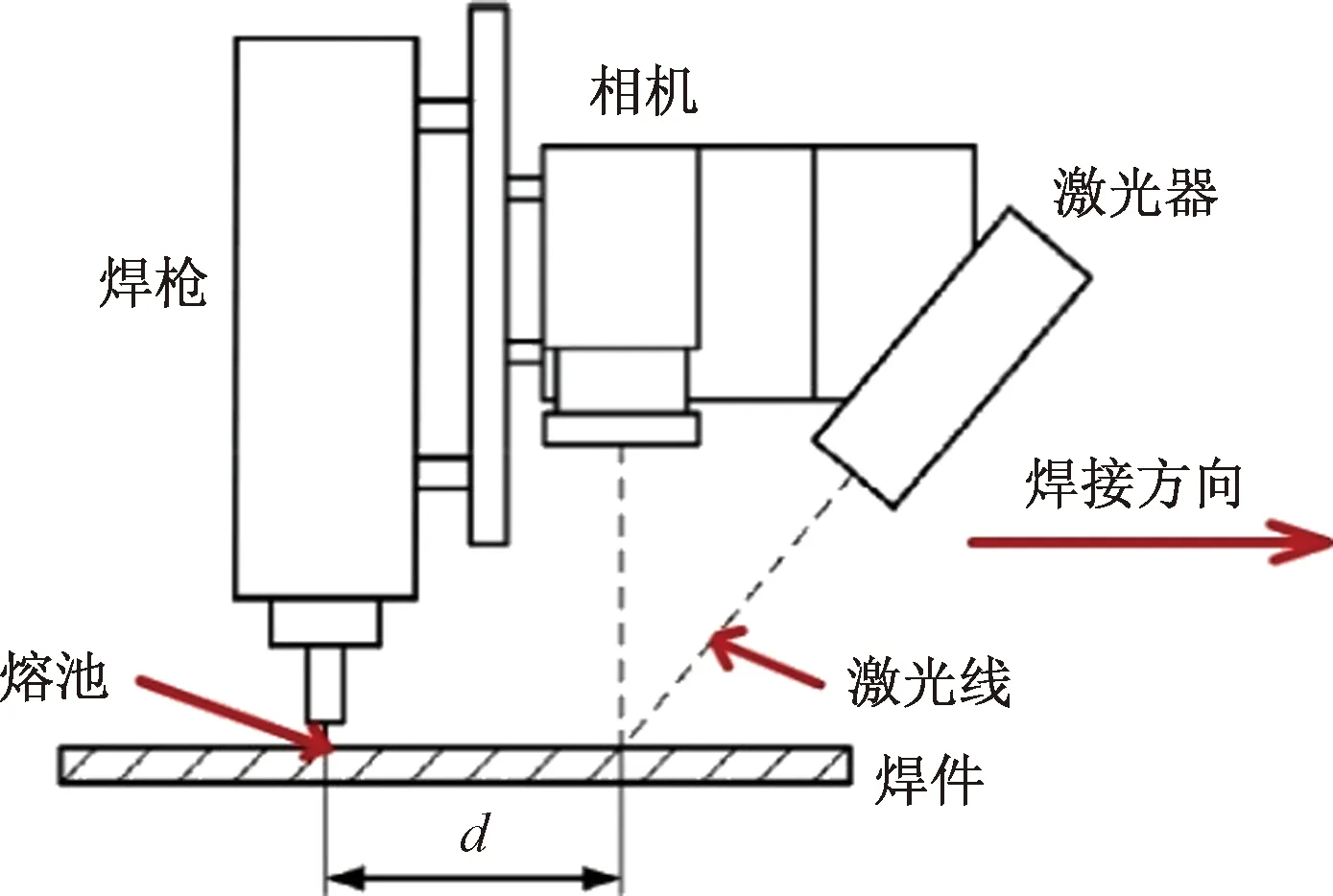

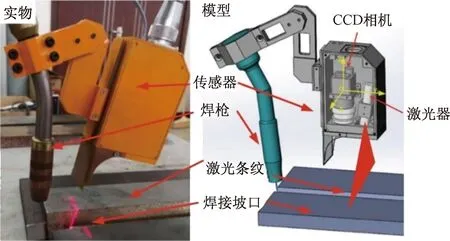

常规激光视觉传感器由激光二极管、CCD摄像机和聚光镜组成[36],其工作原理如图16所示。在进行焊缝跟踪时,激光被投射到工件表明形成一个激光条纹,CCD摄像机对其进行采集与图像处理,通过分析得到焊缝中心线的位置[37]。

Borer等[38]提出一种基于激光位移传感器的焊缝跟踪算法,有效解决了不规则工作空间中对接焊缝的检测问题。

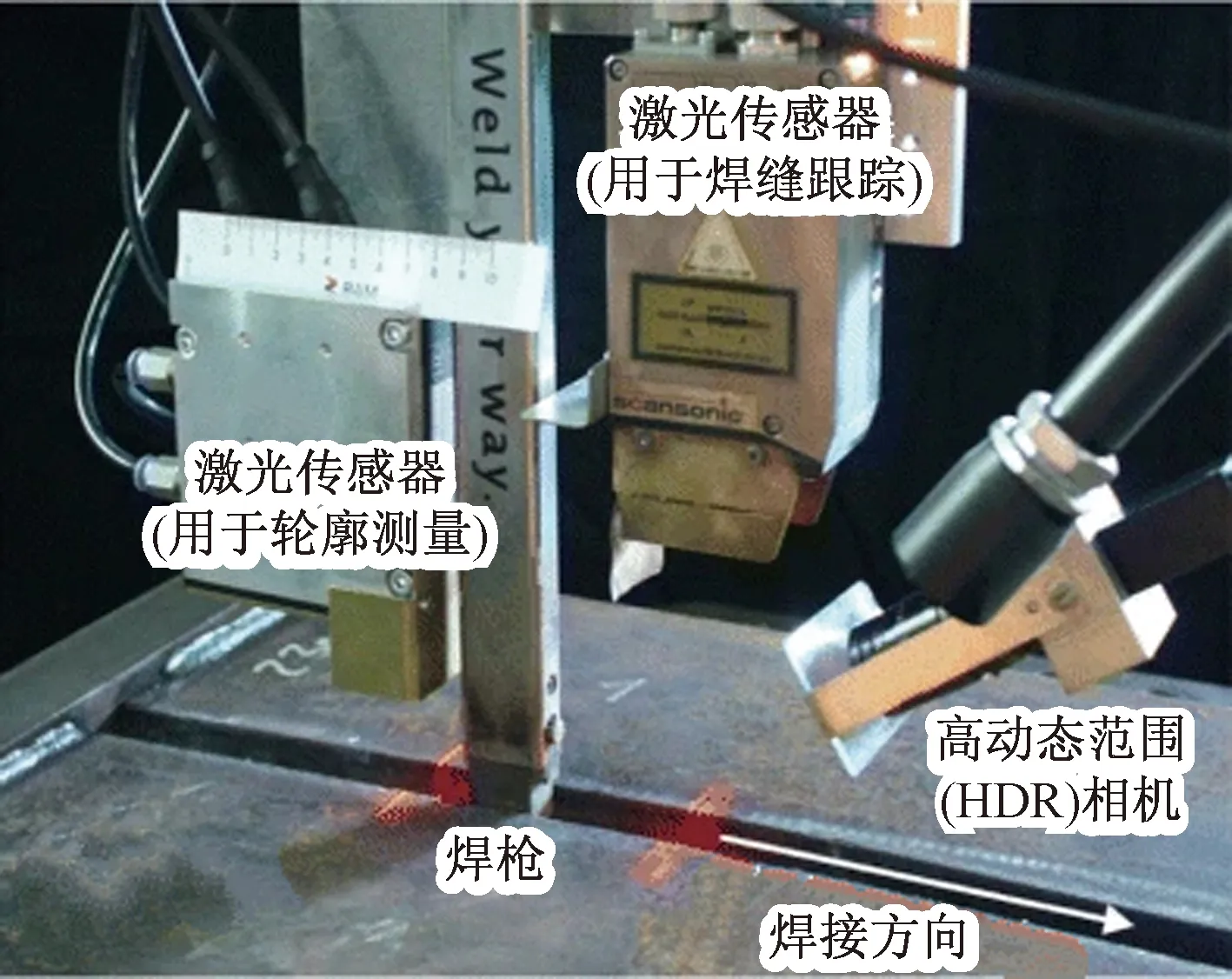

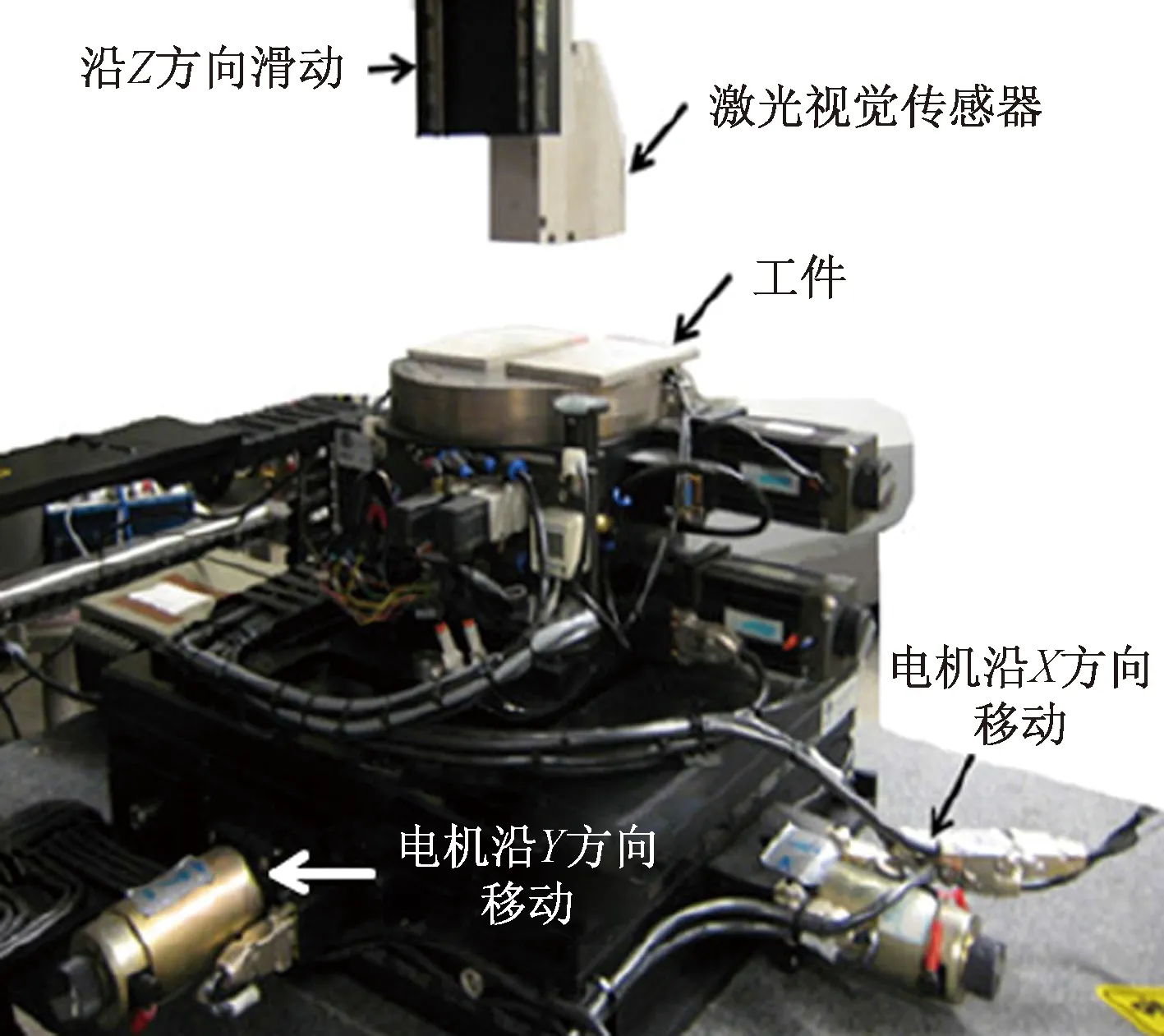

Olli等[39]研制了一套由视觉传感器、图像处理等模块组成的激光视觉系统,用于焊接过程的实时监测与焊后质量检测。实验表明,该系统能很好地进行焊接接头几何特征的测量和焊缝跟踪,系统实物如图17所示。

图16 激光视觉传感器工作原理

图17 激光视觉系统[39]

Zhang等[40]针对大型拼接焊缝提出一种基于三线结构光的激光视觉识别方法。实验表明,该方法抗干扰能力强,获取信息量丰富,且能准确计算焊缝偏差,为实时焊缝跟踪奠定了基础。Hou等[34]研究了一种基于激光视觉传感系统的机器人熔化极气体保护焊的焊接方法,对V形坡口和角焊缝进行的实验研究表明,该系统的控制精度适用于大多数机器人焊接应用,其激光视觉传感器结构如图18所示。

Li等[41]针对复杂箱梁结构的机器人焊接,提出了一种基于激光扫描位移传感的焊缝轨迹识别方法。试验结果表明,对4种典型的空间不连续焊缝的分类准确率为100%,焊缝轨迹检测与分类的总处理时间不超过65 ms,大大提高了焊接效率和质量稳定性。

文献[42]基于激光视觉传感器开发了一套用于多道焊的弧焊机器人自动跟踪系统,通过实验验证了其有效性,系统的工作原理如图19所示。

图18 激光视觉传感器结构[40]

李东洁等[43]提出了一种基于激光视觉的焊缝实时检测技术,能有效缩短特征点的检测时间,且具有较高的检测精度。Zhang等[44]针对畸变网格结构激光特征点提取的特点,提出了一种利用光栅结构激光进行视觉传感的方法,通过检测和扫描实验,验证了该方法可行有效。

Huang等[45]提出一种基于激光视觉传感器的双面焊缝跟踪与误差补偿控制算法,并建立了基于多轴数控机床的双光束激光焊接平台,对T形接头的焊接实验结果表明,该系统可在高速双面焊接中实现高精度的动态偏差补偿,双激光束双面焊接示意如图20所示。

Zhao等[46]基于结构光视觉传感提出了一种激光条纹检测神经网络,并设计了一种单线结构光视觉导航传感器。在车载平台上的实验结果表明,该方法可以消除反射噪声和雾度噪声的干扰,在复杂环境下实现对激光条纹区域的高鲁棒性提取。

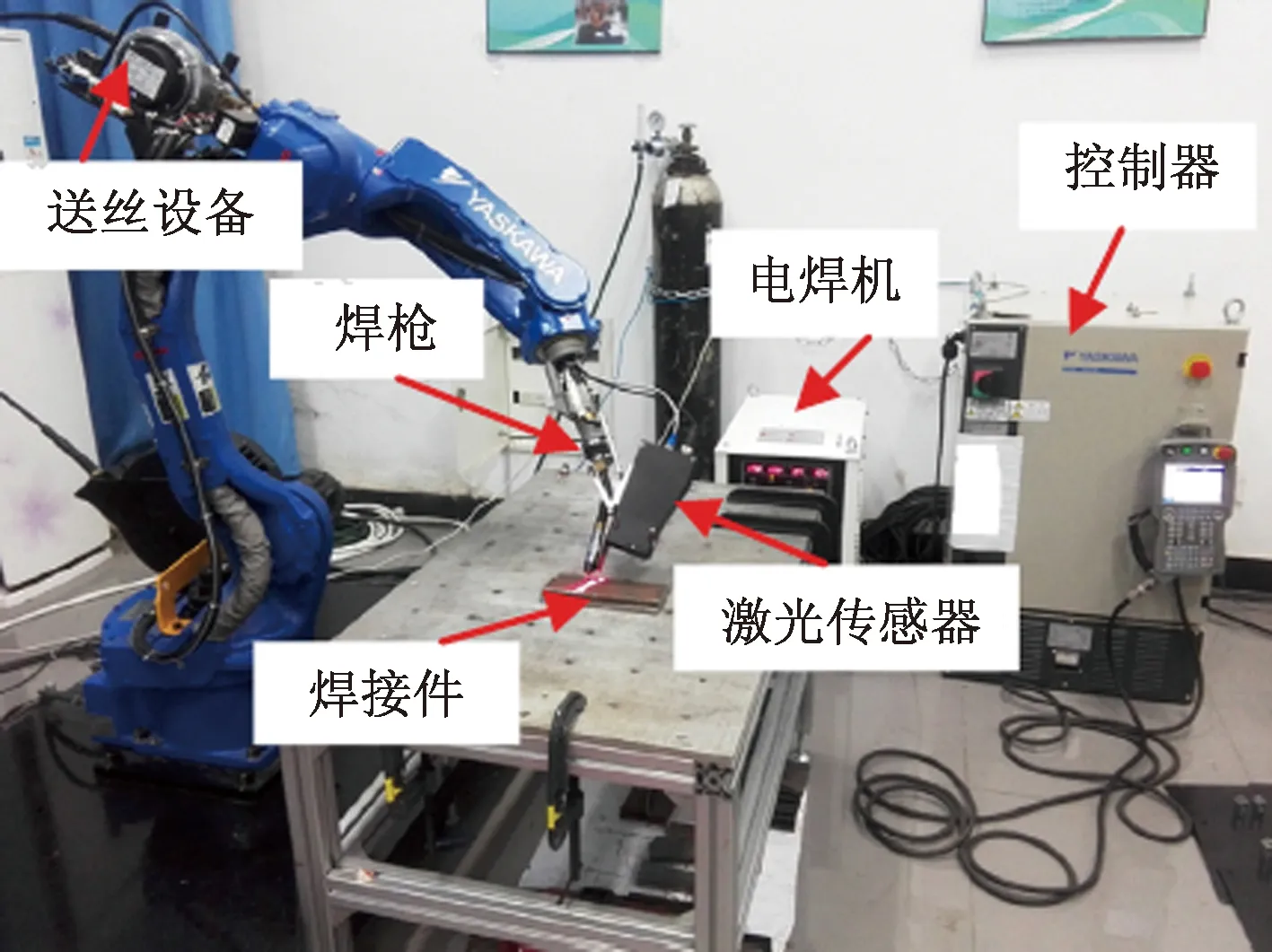

Zou等[47]开发了一套基于激光视觉的焊缝跟踪系统,对直线或曲线焊缝的平均绝对跟踪误差可控制在0.25 mm内,满足高质量的焊接要求,焊接工作站如图21所示。

Jia等[48]设计了一种基于激光视觉传感器的机器人相贯焊缝实时跟踪系统。实验和分析结果表明,该跟踪系统实时性好、精度高、稳定性强,能够满足焊接要求。

图21 激光焊接工作站[47]

5 其他传感技术

近些年,随着对传感技术研究的不断深入,以超声、红外等为代表的传感技术在焊接机器人中得到越来越多的应用[49],复合传感技术的出现也为焊缝跟踪的研究提供了新的方向[50]。

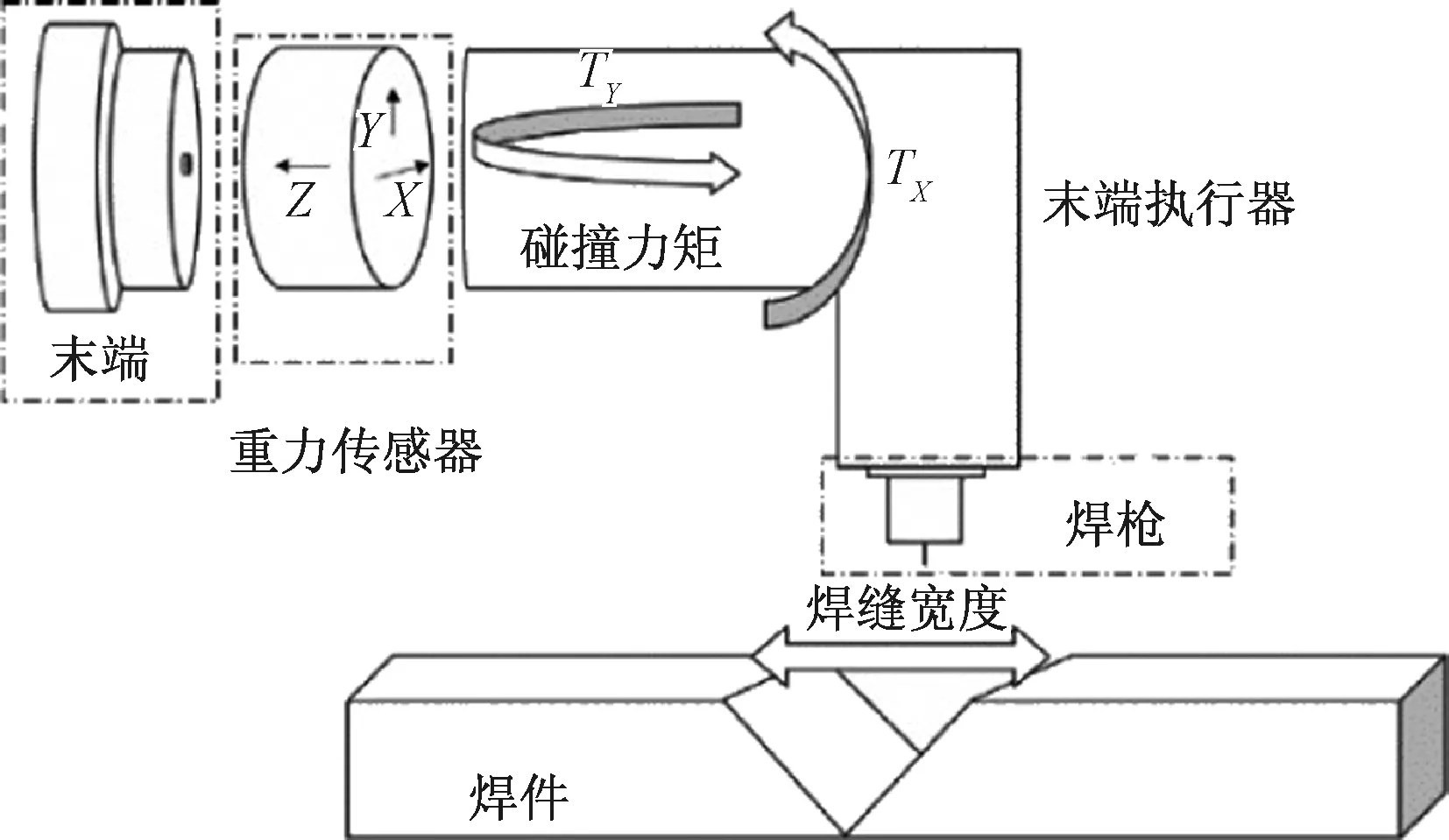

Michael等[51]将红外传感应用于大型SLS(selective laser sintering)零件的焊接工艺中,获得了较高的焊缝强度。Xue等[52]介绍了超声波和CCD双传感器技术在水下焊缝跟踪中的应用;Tannous等[53]提出一种基于触觉传感的焊缝跟踪技术,可实现焊缝位置的准确检测,机械臂末端执行器与称重传感器轴如图22所示。

Nilsen等[54]介绍了一种用于对接焊缝间隙宽度测量的双传感系统,主要由一台CMOS(complementary metal oxide semiconductor)相机和一台集成激光束的微型光谱仪构成,焊接实验结果表明,该系统能够给出很好的联合间隙宽度估计,双传感测量原理如图23所示。

Wang等[55]将电磁传感器应用于电弧焊缝跟踪系统,实现了焊接质量在线检测,且焊缝跟踪精度显著提高。Zhu等[56]开发了一种基于红外视觉传感的摆动电弧窄间隙焊缝偏差检测系统,提高了偏差检测的精度。

Yu等[57]研制了一种基于表面温度分析的红外传感系统,用于监测熔化极惰性气体保护焊(melt inert-gas welding,MIG)中产生的扰动并识别焊接缺陷;同时,设置了三种具有代表性的几何缺陷(咬边、驼峰与未熔合)进行实验验证,结果表明,系统有效可行,其实验装置示意图如图24所示。

图22 触觉跟踪系统结构[53]

图23 双传感测量原理[54]

图24 MIG焊红外监测系统[57]

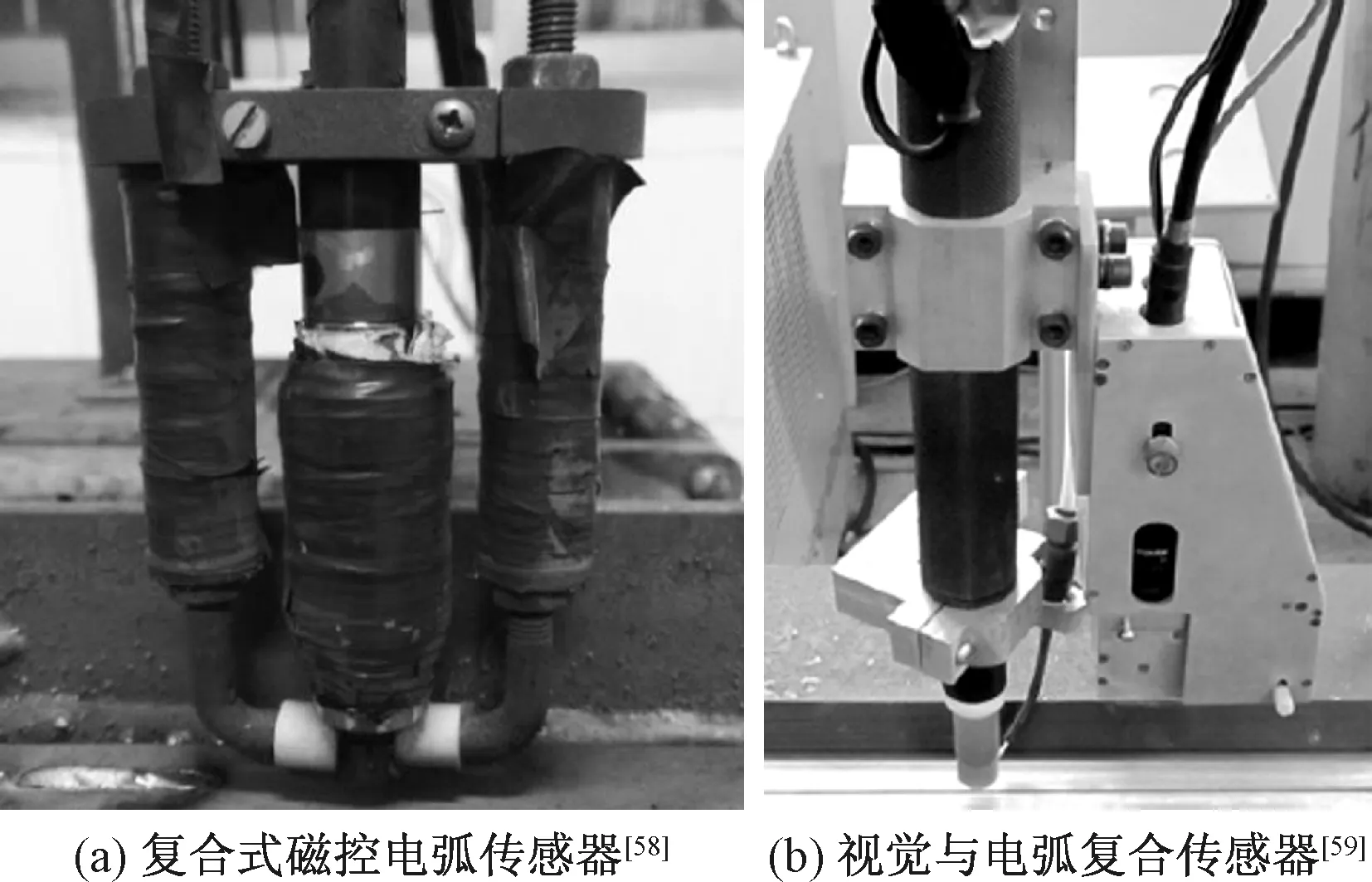

彭瑶[58]设计了新型的复合式磁控电弧传感器,并结合实验验证了传感器实现焊缝跟踪的可行性,其实物如图25(a)所示。Zhang等[59]针对机器人GTAW研制了一种基于视觉和电弧传感的复合传感器,对三维曲线焊缝的跟踪效果良好,传感器实物如图25(b)所示。

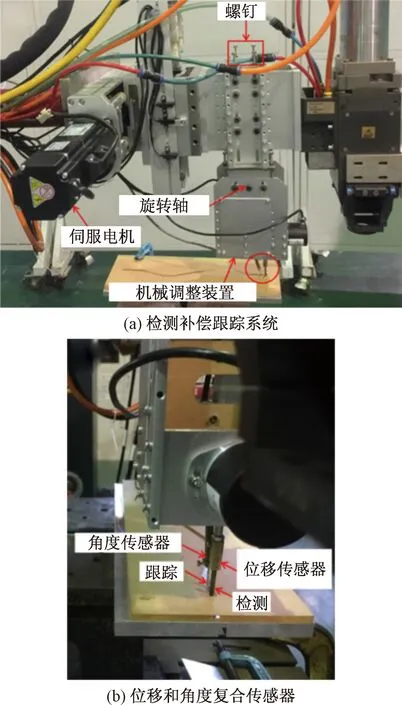

Lei等[60]对位移和角度传感器进行了改进,研制了一种基于位移和角度复合传感方式的检测补偿跟踪系统,可对焊缝轨迹的左右和上下偏差进行跟踪检测,偏差的平均误差分别为0.181 7 mm和0.144 9 mm,满足焊接的精度要求,跟踪系统与复合传感器分别如图26(a)、图26(b)所示。

图25 复合传感器

图26 检测-补偿跟踪单元[60]

6 总结与展望

焊接机器人在先进制造业中应用广泛,焊缝跟踪的精度和实时性是评价焊接质量的重要指标。焊缝跟踪以传感技术为基础,传感器在机器人焊接过程中作用重大,近年来应用广泛。未来焊缝跟踪技术可考虑以下几个研究方向。

(1)为解决单一传感器的信号可靠性和稳定性不足的问题,可考虑将多传感器的信息融合技术应用于焊缝跟踪研究。

(2)通过传感器测量熔池的几何形状,以用于焊缝跟踪和焊缝检测。为提高机器人焊接技术的焊接质量,在焊接强度、焊缝熔深、焊缝形状和尺寸、长距离焊缝均匀性、气孔和裂纹等方面有进一步研究的空间。

(3)将神经网络和深度学习等人工智能技术应用于焊接过程控制和焊接质量检测,如结合焊接参数和熔池形态特征的多信息融合神经网络来预测焊缝的几何特征,融合深度学习和计算机图像处理方法来量化焊缝状态,利用卷积神经网络对焊缝状态进行语义分割等。从而得到最佳的传感器参数、焊接参数以及机器人参数等。