燃煤机组电除尘超低排放改造技术研究

郭海鹰,赵金达,朱锦杰,范妙春,杨 军

(浙江菲达环保科技股份有限公司,浙江 诸暨 311800)

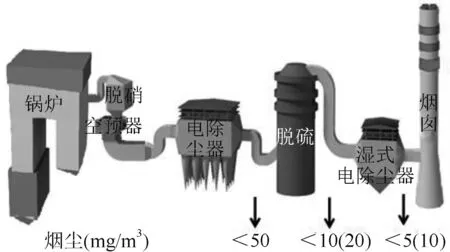

2015年三部委联合印发《全面实施燃煤电厂超低排放和节能改造工作方案》的通知,要求燃煤电厂到2020年力争实现超低排放(即在基准氧含量6%条件下,烟尘、二氧化硫、氮氧化物排放浓度分别不高于10,35,50 mg/m3)[1-5]。随着燃煤电厂烟气颗粒物“超低排放”的全面实施,电除尘器的优势已得到行业内的广泛认可[6-8],结合后续湿法脱硫、湿式电除尘器协同处理后颗粒物排放可满足超低排放的要求,通过多设备协同除尘的技术路线如图1所示。

图1 燃煤电厂烟气颗粒物“超低排放”路线

湖南某电厂300 MW机组电除尘器设备于2005年投入运行,能满足当时的环保要求。但由于服役时间较长,电除尘器内部主要部件结构老化,阴阳极振打系统可靠性变差,振打力传递效果变差,极板、极线积灰严重,加上燃煤性质变化等多方面原因,该电除尘器已难以满足新的环保要求。通过对电除尘器进行提效改造,以达到长期高效稳定运行。通过对原电除尘器结构、实际燃用煤质的全面分析,提出改造方案,实施后达到了新环保标准要求。

1 电除尘器设计条件

1.1 电除尘器主要技术参数

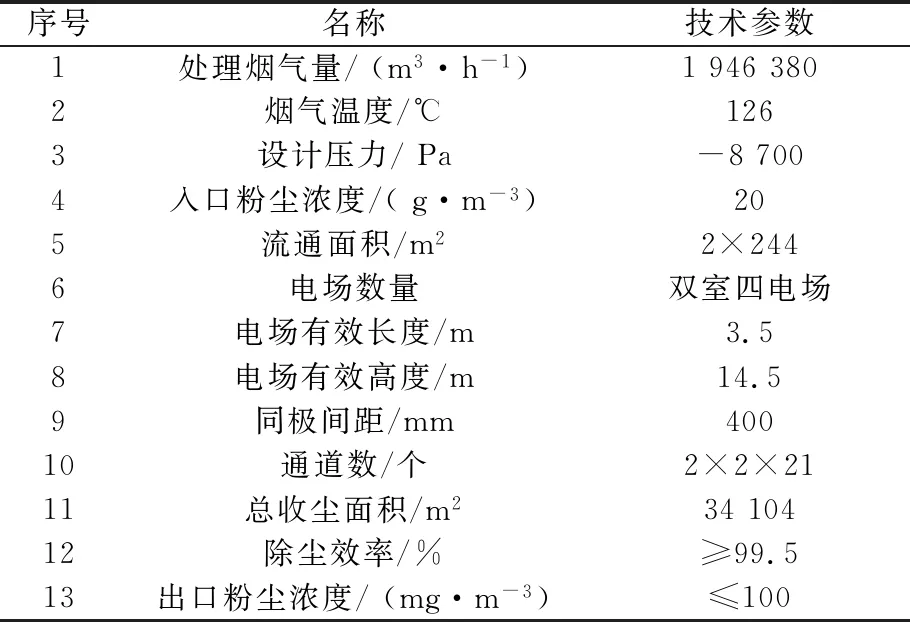

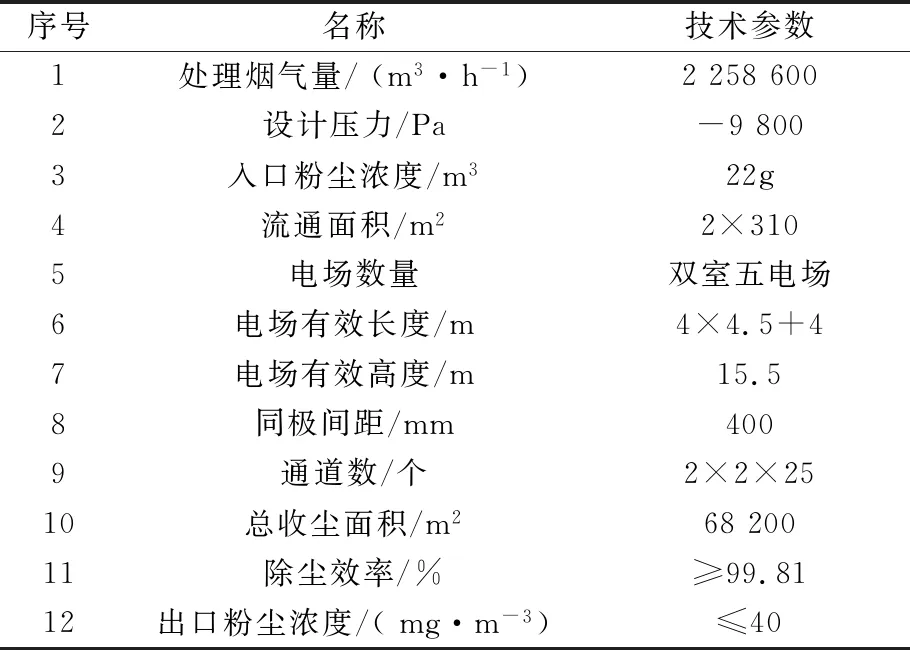

原电除尘器主要技术参数如表1所示。

表1 原电除尘器主要技术参数

1.2 实际燃用煤质成分分析

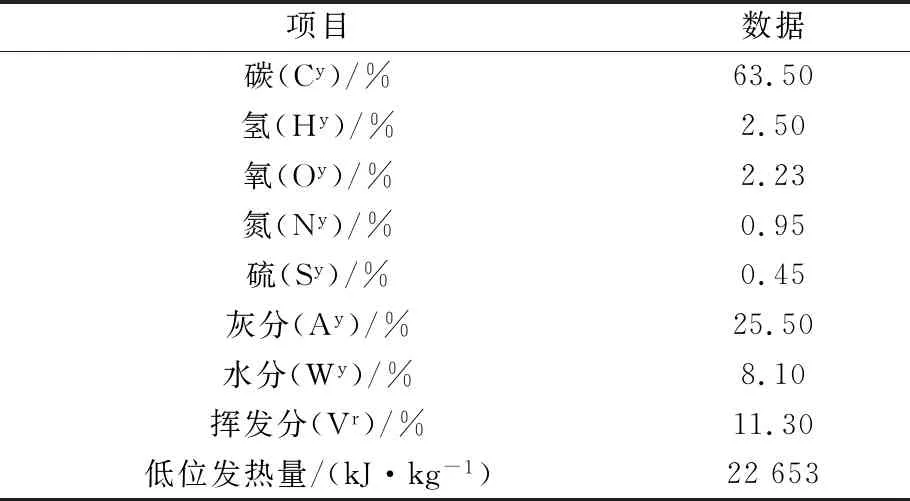

实际燃用煤质成分如表2所示。

表2 实际燃用煤质成分 %

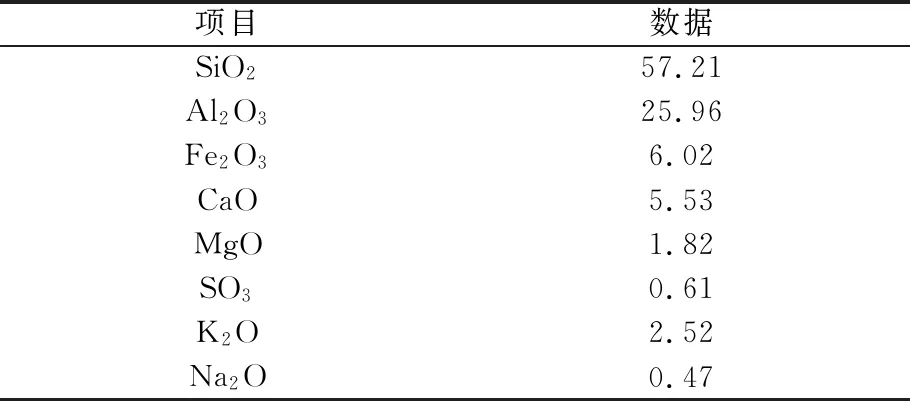

1.3 实际燃煤灰成分

实际燃煤灰成分如表3所示。

表3 实际燃煤灰成分 %

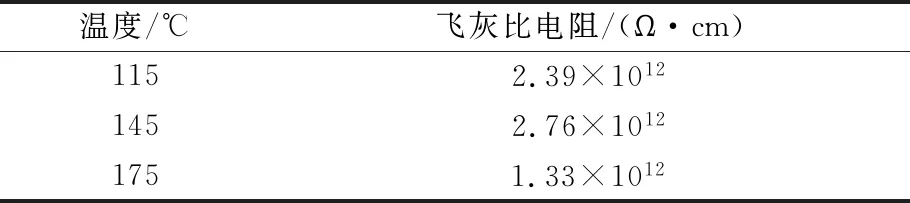

1.4 实际燃煤飞灰比电阻

飞灰比电阻如表4所示。

表4 飞灰比电阻

2 存在问题及分析

2.1 煤、灰成分分析

对该项目实际燃烧的煤质、处理的烟气、粉尘特性进行了分析,具体如下。

(1)煤中含硫量为0.45%,灰份为25.5%。含硫量低,Na2O含量偏低,CaO和SiO2含量偏高,导致粉尘比电阻较高、黏性较大,不利于电除尘收尘;由于灰份较高,对电除尘器出口粉尘浓度的降低不利[9-10]。

2.2 烟气流速

实际运行烟气量为2 258 600m3/h,烟气流速达1.34 m/s,过高的烟气流速极易产生二次扬尘,二次扬尘进一步增加了电除尘器的负担,导致出口粉尘排放变高,必须将烟气流速降至合理范围内。

2.3 收尘极系统

部分阳极板存在腐蚀现象,振打传力板变形严重,螺栓有松动,导致振打力不能有效传递,影响阳极板再收尘。

2.4 振打系统

振打系统可靠性差,阳极板上积灰较多,粉尘黏性较大,需要有可靠的振打系统、足够的振打力,使吸附的粉尘层有效脱离极板表面,从而降低粉尘层上的电势差,有效提高电场内用于吸附粉尘区间的电场强度,从而提高收尘效率。

2.5 放电极系统

运行二次电流偏小,主要原因是阴极线上有积灰现象。阴极线尖端积灰导致放电点电子不能顺利逸出,影响粉尘荷电,二次电流较低,影响收尘效果。

2.6 电控系统

原采用工频高压电源,对实际工况变化适应性较差,对高比电阻粉尘的适应性更差,需选用与本工况相匹配的新型控制电源,从而提高电除尘效率,并节约电能。结合现场实际情况,合理的选型、高效的极配型式、选用先进的新型电控系统是本次改造的关键点。

3 技术方案分析

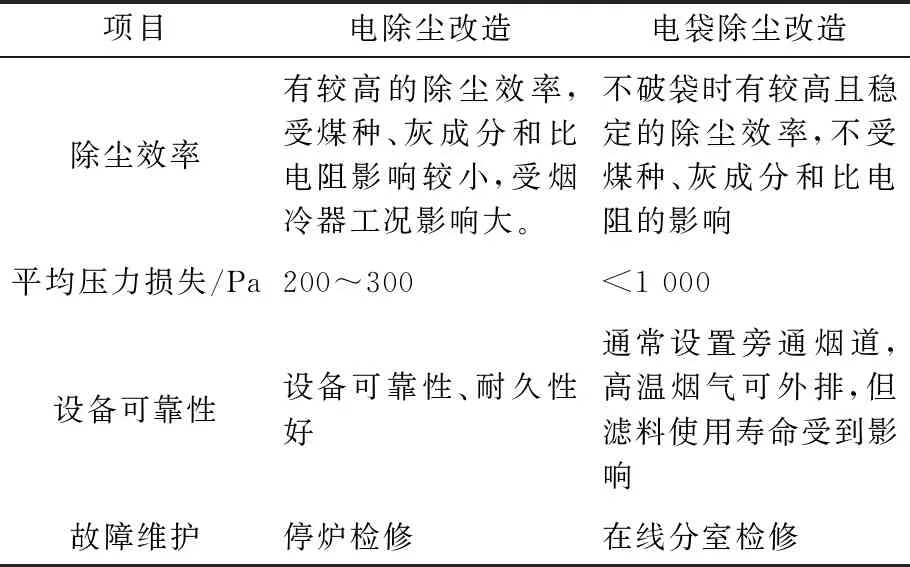

3.1 技术方案特点分析与对比

为满足超低排放要求,提出电除尘改造和电袋除尘改造两个改造方案,其技术特点见表5。

表5 电除尘器与电袋除尘器改造方案介绍及技术对比

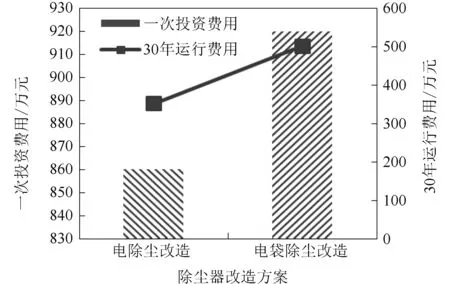

3.2 技术方案经济性对比

除尘设备的经济性应以一次投资费用(即设备费用)和全生命周期内的(即设计寿命30年)年运行费用总和进行评估。

范坚强紧张地看着他。夏冰风卷残云,把桌上的酒菜一扫而光,一边打着嗝一边向下捋着肚皮,说:“你让我代你坐牢,自己却大吃大喝,公平吗?”

电除尘和电袋除尘改造经济性对比如图2所示。对该项目进行经济性对比发现,电除尘改造方案的设备费用低于电袋除尘改造方案,前者年运行费用仅有电袋除尘改造方案年运行费用的64.6%左右。

图2 电除尘和电袋除尘改造经济性对比

引风机压头余量约为800 Pa,如进行电袋方案改造,同时需对引风机进行改造。

3.3 技术方案选择

综合考虑该工程特点,综合考虑技术特点及经济性后,该项目选择电除尘改造方案。

4 改造方案

4.1 电除尘器选型

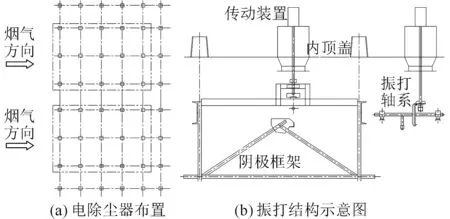

根据现场实际情况,利用现有电除尘器周围空间进行扩容,出口侧增加4.9 m,电除尘器两外侧各增加3.5 m,充分利用两台电除尘器中间4.2 m的空间,只保留原电除尘器钢支柱、底梁等下部框架,其余全部更新。改造后一台锅炉配两台流通面积为310 m2的双室五电场电除尘器,前面四个电场的电场有效长度为4.5 m,第五电场的电场有效长度为4.0 m,电场有效高度为15.5 m,布置如图3所示。

图3 电除尘器改造方案

4.2 合理的烟气流速

电场有效高度从改造之前的14.5 m增高至15.5 m,流通面积从改造之前的2×244 m2增加至2×310 m2,烟气流速从改造之前的1.34 m/s降低至1.01 m/s,从而降低二次扬尘,加大烟气停留时间。

4.3 先进、合理的极配型式

(1)阳极板采用480C型,厚度为1.5 mm,极板在专用轧机上轧制而成,表面有较多沟槽,两侧设置防风沟,增加极板刚性,还可以减少粉尘的二次扬尘;480C型阳极板的振打加速度传递好,清灰效果好,在高温及反复振打作用下的抗变形能力强。

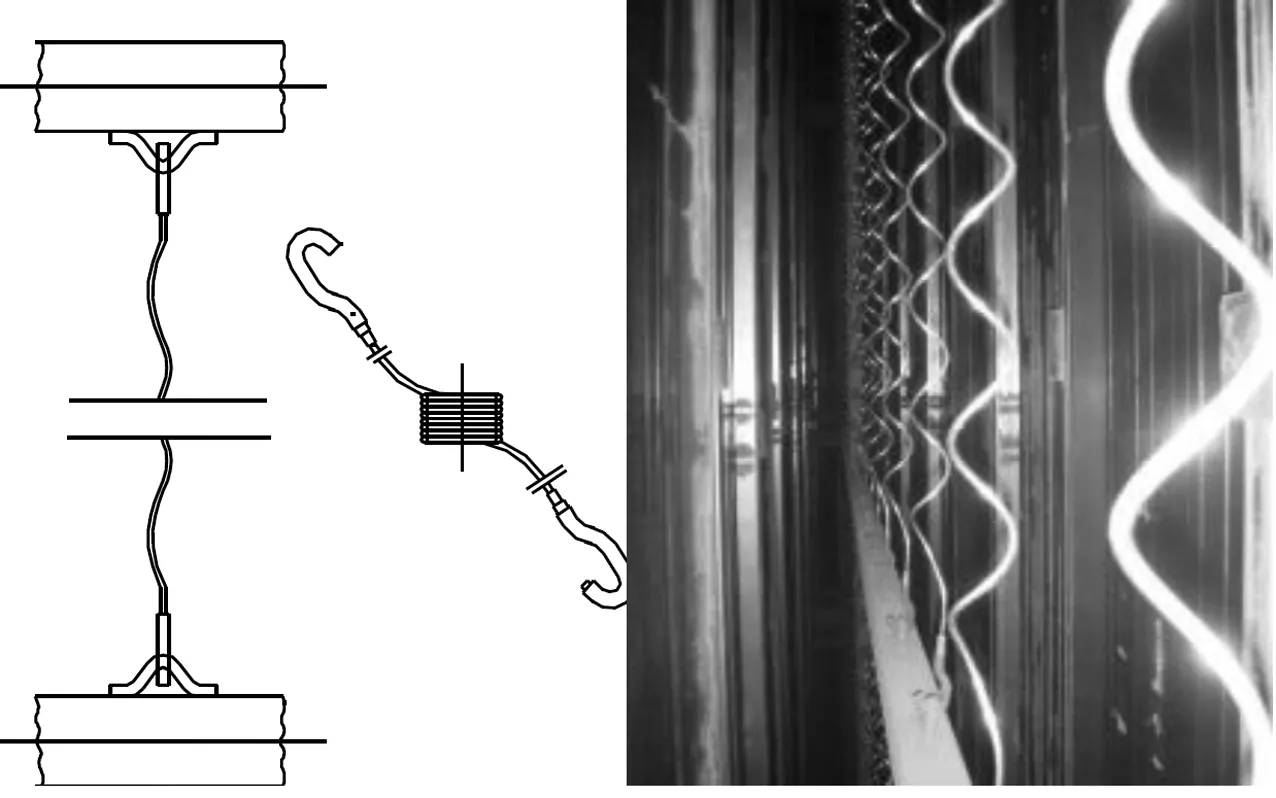

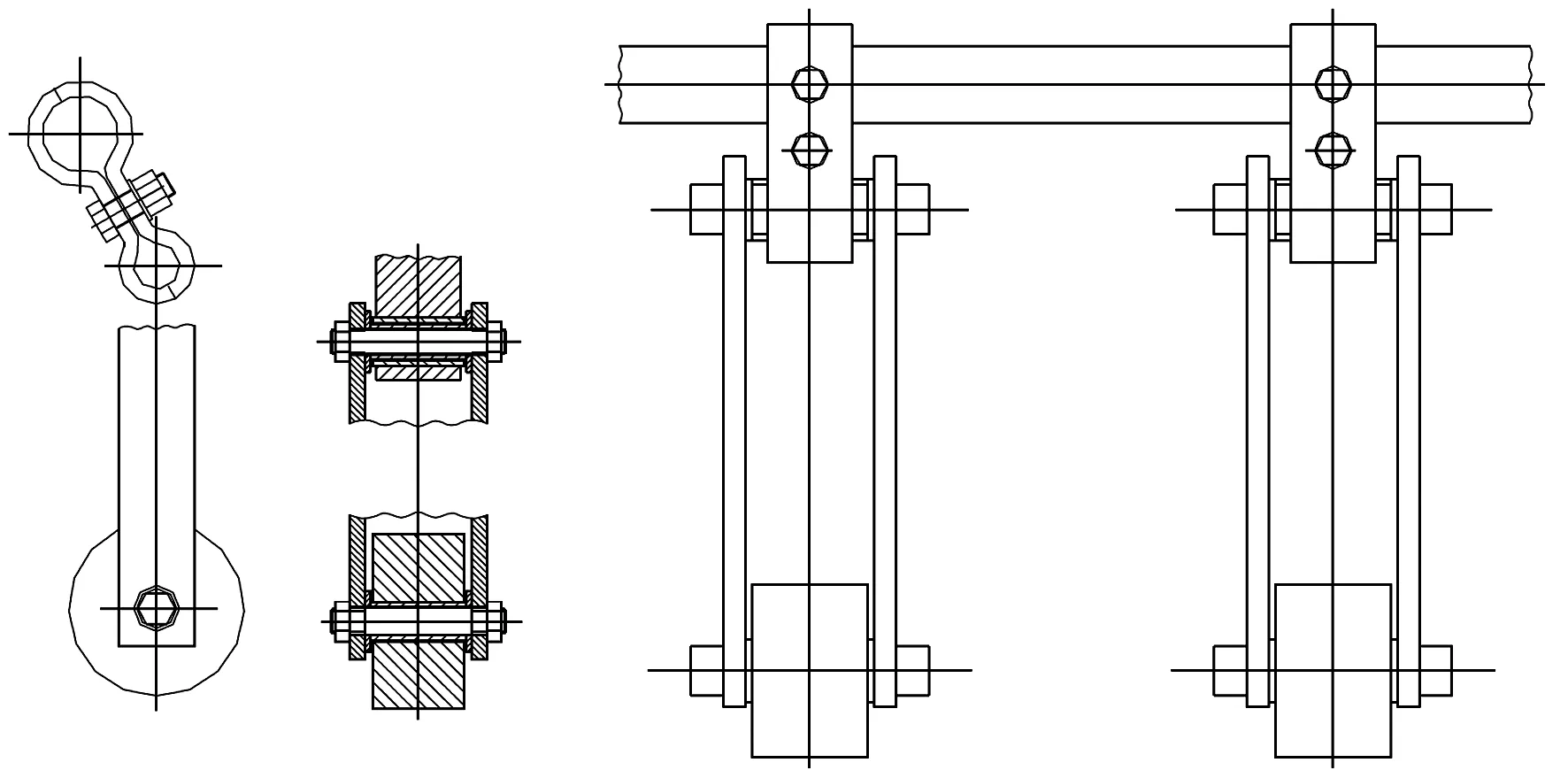

(2)前级电场含尘量较大,三个电场阴极线选用放电强度大,不易产生电晕封闭的RSB多剌芒刺线(如图4所示);后级电场粉尘较细、高比电阻较高,后两个电场选用放电更加均匀,清灰效果更好的不锈钢螺旋线(如图5所示)。

图4 RSB多剌芒刺线

图5 螺旋线

4.4 合适的振打系统

阴、阳极均采用侧部振打技术(见图6),振打清灰效果好,机械振打结构技术在电除尘器上孔洞数量少,设备整体漏风小;振打锤采用旋转式挠臂组合型,振打力传递效果好、放障率低、寿命长。

图6 振打系统

4.5 独特的气流分布技术

结合电除尘器前后烟道及电除尘器本体、灰斗进行1:1的CFD数值模拟试验,确定气流分布板结构及导流板布置,使进入电场内气流分布均匀性可达到小于0.2。

4.6 先进的电源及控制系统

根据粉尘及工况特性,前四个电场选用高频电源,高频电源可比工频电源提供更小的电压波动、更高的电晕电压、更大的电晕电流、更大的电晕功率;火花能量小,电场恢复快,增加了电场粉尘的荷电效果。

末电场选用脉冲电源,脉冲电压高达140 kV,通过改变脉冲重复频率调节电晕电流,在电火花产生前使电场内能达到的电压更高,电场强度大幅提高,增加细粉尘荷电水平,克服高比电阻粉尘反电晕,提高除尘效率。

4.7 改造后电除尘器主要技术参数

根据项目实际情况,结合电除尘技术特点,进行优化选型设计,要达到电除尘器出口粉尘浓度小于等于40 mg/m3,电除尘器主要技术参数选取如表6所示。

表6 改造后电除尘器主要技术参数

5 结语

(1)电除尘器稳定运行后,进行了效率测试,电除尘器除尘效率达到99.83%,出口粉尘排放浓度为36.5 mg/m3,通过后续湿法脱硫、湿式电除尘器协同处理后颗粒物排放满足超低排放的要求。

(2)根据粉尘特性、工况条件选择合适的电除尘技术、极配型式、振打系统、电控系统等至关重要。