低透煤层水力割缝锥-柱组合型喷嘴增透技术研究

张金宇

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 吕梁 033602)

我国煤矿深部开采矿井越来越多,采深的加大导致地应力也在增大,使得开采煤层的透气性越来越差[1-3],导致工作面回采过程中易发生瓦斯超限甚至瓦斯爆炸、煤与瓦斯突出等事故,对安全高效开采产生一定威胁。为了提高煤层透气性,解决抽采效率低下的问题,科研工作者开展了大量的研究[4]。但大多专家学者从水力化增透手段来改变煤体的透气性系数[5],少数通过改进水力化增透技术的工艺开展研究[6]。本文根据斜沟煤矿18205 高瓦斯低透气工作面开展实验研究,改造以往的水力割缝喷嘴[7],利用改进的水力割缝工艺—锥-柱组合型喷嘴技术,通过分析瓦斯抽采流量研究水力割缝锥-柱组合型喷嘴作用于煤体后的增透效果[8]。

1 理论研究

水力割缝过程中从喷嘴喷出的水射流形态多是湍流状态,此种形式的水射流拥有不规则性的特点,此外水流具有交换性特点,即水流的质量和能量二者之间会相互转移。水射流在喷射时满足动能和质量守恒定律[9],用公式表达如下:

式中:ρ为流体密度,kg/m3;μx、μy、μz为流体在不同方向运动的速度,m/s。

锥-柱型喷嘴拥有能量转换的特点,通过截面可把高压水内部的能量集合到一起,以增加动能,确保水流从喷嘴喷射出后拥有较高的动能,从而将更大的冲击力作用于煤体,不考虑喷嘴喷口和冲击煤体处的高度差距,结合水射流的机械能守恒原理,满足下式:

式中:p1、p2为入口处、出口处高压水静压,Pa;ρ1、ρ2为入口处、出口处高压水密度,kg/m3;v1、v2为入口处、出口处流体速度,kg/m3。

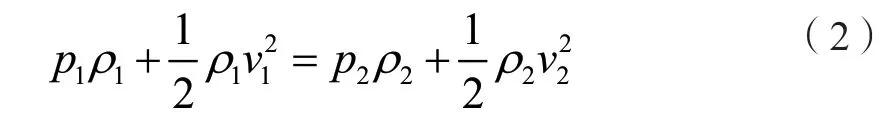

高压水射流从喷嘴射出后作用于煤体所产生的冲击效果主要分为水锤压力过程、滞止压力过程,具体过程如图1。

图1 水射流随时间延长而发生的冲击效果变化

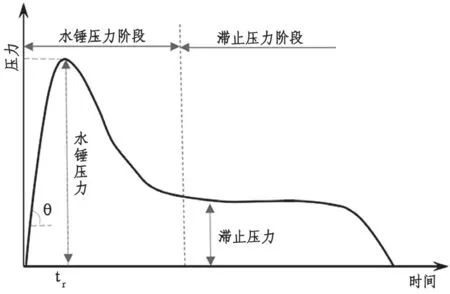

通过应力波破碎理论发现:高压水射流之所以可以破碎煤岩体是因为其冲击煤岩体时会形成动力载荷、动能和应力波,改变了煤岩体的内部结构,形成发育良好的裂隙,最终破碎煤岩体。当高压水作用于煤岩体时,在射流中心位置的水射流接触煤体后开始相互反弹碰撞,周边的水射流运动受限从而运移至接触界面以外,但中轴线处的水射流为强密度受压状态,以冲击波形式作用于煤岩体,水射流高速运移到周边处,具体演化过程如图2。

图2 喷射初期时水射流的冲击波和应力波演化情况

Kinohsiat.T 团队通过实验开展基于水射流冲击煤岩石研究发现:水射流主要成分为无数的水滴和空气,从喷嘴引射水流拥有很高的动能,当高速冲击煤岩体时,水射流中空气被压缩排空,形成重复挤压密集状态,从而产生连续的高速冲击波。水射流冲击作用煤体后,随着水射流的应力波效应逐步削弱最终消失,原因是煤体自身存在一定的弹塑性,二者接触后,逐渐降低了水射流的应力波效应,所以水射流开始破碎局部煤岩体。构建水射流破碎煤岩体的模型如图3。

图3 水射流作用煤岩体研究模型

2 数值模拟研究

借助Fluent 软件模拟分析喷射整个过程的流场变化,依据Fluent 模拟得到的速度云图研究当喷嘴喷射时水流能量伴随着时间变化规律。想获得在整个喷射过程收缩角与水流速度之间的衰减变化规律,利用Fluent 数值模拟软件建立收缩角为15°、30°、60°、90°和180°的喷嘴射流冲击煤体的模型,并分析其速率云图,具体变化情况如图4。

图4 收缩角不同时喷嘴射流冲击煤体的速率云图

由图4 得到,位于喷嘴附近的水射流能量最大,伴随着水射流逐渐远离喷口,其能量也在逐步减弱,在水射流的中轴线两侧能量呈现对称分布,且喷嘴口处的水射流能量大小和收缩角有关,在180°收缩角时水射流的能量最小,在15°、30°收缩角时水射流的能量几乎相等,且水射流射程的衰减规律与收缩角相关,当收缩角达到180°时,水射流的射程最短,衰减速度最快,而当收缩角达到30°时,水射流的射程最远,衰减速度最缓慢。

从收缩角不同时水射流中轴线上的速率变化情况发现,逐步增大收缩角时,位于喷嘴周围的水射流速率逐步变小,由于喷嘴收缩段的距离跟收缩角相关,当减小收缩角角度时,喷嘴收缩段的距离也在变短,受到工作面开展水力割缝的环境所限制,所采用的喷嘴长度不要太长。综合图4 得到,在30°收缩角时,水力割缝增透技术所采用的喷嘴聚能效果最佳,衰减能量比较少,所以建议采用30°收缩角的喷嘴开展水力割缝增透试验。

3 工业试验

以斜沟煤矿18205 综采工作面为试验对象。斜沟煤矿位于山西省兴县县城北50 km 处岚漪河两侧,隶属于兴县魏家滩镇和保德县南河沟镇,属于河东煤田离柳矿区,主采煤层为8#、13#煤,煤层结构简单,井田南北长约22 km,东西宽约4.5 km,面积82.647 7 km2。矿井为低瓦斯矿井,采用斜井开拓方式。8#煤层厚度3.80~5.50 m,均厚4.70 m,倾角为7.5°~11.4°,平均9.4°。8#煤为自燃煤层,最短自然发火期为87 d,煤尘具有爆炸性。顶板主要为泥岩,底板主要为泥岩和中细粒砂岩。18205工作面标高+520~ +584 m,可采走向长度2800 m,倾斜长264 m。8#煤透气性系数为0.014 16 m2/(MPa2·d),为低透性煤层。8 号煤瓦斯含量为7.36 m3/t,瓦斯压力为0.57 MPa。2020 年度矿井绝对瓦斯涌出量为11.84 m3/min,相对瓦斯涌出量为0.39 m3/t,瓦斯等级为低瓦斯矿井。18205 回采工作面最大绝对瓦斯涌出量为14.15 m3/min。18205 工作面瓦斯抽采方式:该工作面决定采用本煤层瓦斯抽采、邻近层高位裂隙带抽采、上隅角悬管抽采的方法综合治理工作面瓦斯。

因此对18205 工作面采取水力化增透措施以提高煤层透气性系数,利用锥-柱组合型喷嘴开展高压水力割缝增透技术。

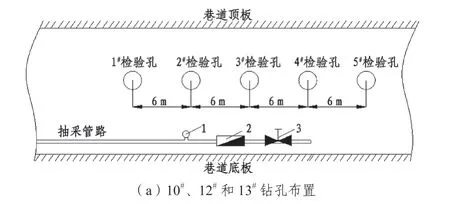

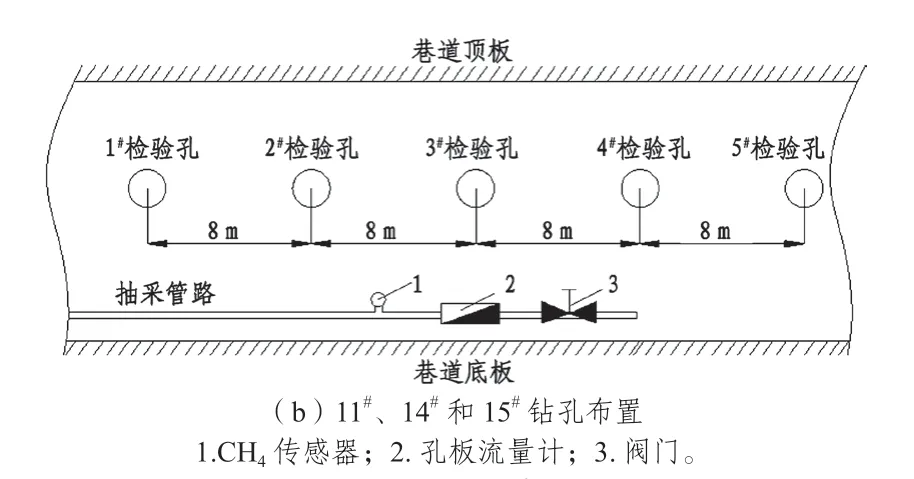

选择6 个钻场(10#~15#钻场)开始试验,在10#、12#、13#钻场施工抽采半径为6 m 的检验孔,在11#、14#、15#钻场施工抽采半径8 m 的检验孔,12#~15#钻场开展水力割缝增透措施,10#、11#钻场为对照钻场,不采取任何煤层增透措施。钻孔布置如图5,各钻场瓦斯抽采纯量与抽采时间的变化情况如图6。

图5 钻孔布置

图6 对比12#、13#钻场和14#、15#钻场瓦斯抽采纯量

在开展现场煤层增透试验时,指派专人测量并搜集整理10#~15#钻场的抽采参数(钻孔瓦斯抽采浓度、纯量、负压)。通过分析每个钻场的瓦斯纯量,从图5 得到:采取水力割缝增透措施后的钻场瓦斯抽采纯量明显超过未采取增透措施的钻场;对比分析6 m 抽采半径的钻场与8 m 抽采半径的钻场,随着抽采时间的延长,钻场抽采纯量出现交替性变化。未采取增透措施的钻场和采用水力割缝增透措施的钻场平均瓦斯抽采纯量结果见表1。

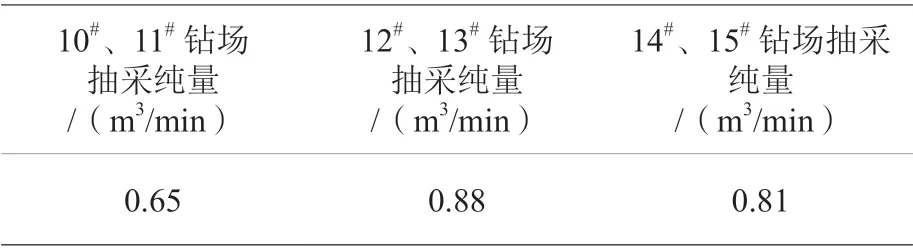

表1 各钻场的平均抽采纯量

由表1 发现:实施水力割缝增透措施后的钻场瓦斯抽采纯量明显比未开展水力割缝增透措施的钻场高。不同抽采半径的钻场增长幅度也不同,12#、13#钻场(6 m 抽采半径)与10#、11#钻场相比,平均抽采纯量增加了35.38%;14#、15#钻场(8 m抽采半径)与10#、11#钻场相比,平均抽采纯量增加了24.62%;12#、13#钻场(6 m 抽采半径)的平均瓦斯抽采纯量比14#、15#钻场(8 m 抽采半径)增加了0.07 m3/min。因此,6 m 抽采半径的12#、13#钻场抽采效果最佳。综合考虑各因素,决定在18205 工作面推广使用6 m 抽采半径的钻场。

4 结论

(1)数值模拟结果得到:位于喷嘴周围的水射流能量达到最大,伴随着水射流逐渐远离喷口,其能量在逐步减弱,在水射流的中轴线两侧能量呈现对称分布,当收缩角达到30°时,水射流的射程最远,衰减速度最缓慢。

(2)现场试验发现:实施水力割缝增透措施后的钻场瓦斯抽采纯量明显比未开展水力割缝增透措施的钻场高,12#、13#钻场(6 m 抽采半径)的平均瓦斯抽采纯量比14#、15#钻场(8 m 抽采半径)增加了0.07 m3/min,因此6 m 抽采半径的12#、13#钻场抽采效果最佳。综合考虑各因素,决定在18205 工作面推广使用6 m 抽采半径的钻场。