基于改进混合模式内聚力模型的无砟轨道层间损伤分析

许玉德,缪雯颖,严道斌,祝文君

(1. 同济大学 道路与交通工程教育部重点实验室,上海 201804;2. 同济大学 上海市轨道交通结构耐久与系统安全重点实验室,上海 201804;3.上海市隧道工程轨道设计研究院,上海 200235)

CRTSⅡ型板式无砟轨道是我国高速铁路的重要轨道结构形式之一[1]。高速铁路运营十余年的实践表明,其基本达到了“平顺性高、稳定性好、维修量少”的预期。但是随着运营时间的增加,在列车荷载、温度荷载、环境侵蚀等综合作用下,无砟轨道不可避免地开始出现病害,层间离缝是CRTSⅡ型板式无砟轨道最主要的结构病害之一[2]。揭示无砟轨道层间病害的形成和发展机制,并提出可行的防治措施,是高速铁路全寿命服役周期健康管理的重要组成部分,对指导高速铁路设计、建设和运营维护具有重要意义。

为此,国内外学者针对无砟轨道层间病害问题开展了一系列的研究,采用的研究手段主要有理论分析、模型试验和仿真模拟。在仿真模拟方面,众多研究基于内聚力模型理论,以内聚力单元层表征层间界面,建立考虑层间界面的无砟轨道有限元模型,来模拟外荷载作用下无砟轨道层间损伤行为。赵春发等[3]基于内聚力模型模拟分析了温度梯度循环荷载作用下CRTSⅡ型无砟轨道板与砂浆层黏结界面的累积损伤特性。钟阳龙等[4]引入内聚力模型表征轨道板与砂浆层层间黏结-脱黏-接触的相互作用关系,研究温升温降荷载作用下CRTSⅡ型板式无砟轨道层间界面剪切破坏机制。朱胜阳等[5]通过界面力学性能试验测定轨道板与支承层层间内聚力模型参数,研究温度梯度作用下双块式无砟轨道层间界面的应力分布特征。文献[6]基于黏弹性本构模型和内聚力模型,研究温度梯度和列车荷载耦合作用下CRTSⅡ型板式无砟轨道层间离缝的产生与劣化机制。以上研究取得了一定的成果,也证明了内聚力模型在无砟轨道层间问题研究中的适用性。

无砟轨道层间界面通常处于复杂应力状态之下,因此无法使用单纯的Ⅰ型、Ⅱ型断裂模式内聚力模型表征界面损伤行为[7]。已有研究多是基于试验测定界面Ⅰ型、Ⅱ型断裂模式内聚力模型参数,在一定的损伤起始和演化准则条件下确定混合模式内聚力模型,以混合模式内聚力模型表征内聚力单元在复杂应力状态下的本构关系[8]。在混合模式内聚力模型的研究中,以文献[9]提出的双线性混合模式内聚力模型最为常用,但该模型假定材料Ⅰ型、Ⅱ型断裂模式内聚力模型的初始刚度一致,这与大多数材料的实际性能不符。因此,本文在文献[9]混合模式内聚力模型基础上,针对其存在的不足,提出更符合Ⅰ型、Ⅱ型断裂模式内聚力模型特征的基本假定,推导了改进混合模式内聚力模型损伤起始和演化过程的关键参数表达式,并通过有限元建模反演文献试验过程,验证了改进混合模式内聚力模型的正确性。基于改进混合模式内聚力模型,以内聚力单元表征层间界面,建立CRTSⅡ型板式无砟轨道有限元模型,分析温度梯度荷载作用下无砟轨道板与砂浆层层间界面损伤特性。

1 内聚力模型基本理论

1.1 双线性内聚力模型

无砟轨道层间界面损伤问题研究中,通常采用双线性内聚力模型表征界面损伤开裂的应力-位移本构关系[10],见图1。

图1 双线性内聚力模型

从图1可以看出,双线性内聚力模型模拟界面损伤开裂的过程分为两个阶段[11]。线性上升段(OA段)表示界面处于线弹性阶段,随着界面位移的上升,界面应力逐渐增大至临界损伤应力σ0,界面开始出现损伤,此时的界面位移δ0为损伤起始位移。在线弹性阶段,界面的初始刚度可用线段OA的斜率表示

(1)

线性下降段(AB段)则表示界面处于线性软化阶段,随着界面位移的继续上升,界面损伤逐渐加剧,界面应力逐渐减小至0,界面完全失效,此时的界面位移δf为损伤失效位移。在线性软化阶段,界面刚度由于损伤发展而逐渐退化,可用线段OC的斜率表示

(2)

式中:D为损伤因子,是衡量界面刚度退化程度的重要指标,取值范围为0~1,当取值为0时,表示界面未损伤;当取值为1时,界面刚度退化为0,表示界面完全失效。而根据双线性混合模式内聚力模型的本构方程[12],损伤因子可用下式表示

(3)

界面开裂过程中释放的总能量称为临界断裂能,数值上等于内聚力模型中曲线与坐标轴围成的面积

(4)

1.2 混合模式内聚力模型

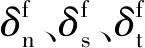

文献[9]最早提出了基于Ⅰ型、Ⅱ型和Ⅲ型断裂模式内聚力模型的双线性混合模式内聚力模型。如图2所示,其对原始的界面Ⅰ型、Ⅱ型和Ⅲ型断裂模式内聚力模型做出了4条基本假定,分别为:① 界面Ⅱ型、Ⅲ型断裂模式内聚力模型一致;② 界面Ⅰ型和Ⅱ型断裂模式的初始刚度一致;③ 界面Ⅰ型和Ⅱ型断裂模式的损伤失效位移一致;④ 界面Ⅰ型和Ⅱ型断裂模式的演化在时间上同步。

图2 文献[9]处理混合模式内聚力模型的基本假定

(5)

(6)

在线性软化阶段,采用B-K能量准则对损伤演化过程进行描述,其基本公式为

(7)

(8)

式中:k0为界面Ⅰ型和Ⅱ型断裂模式的初始刚度。

虽然Camanho等提出的以上混合模式内聚力模型在脱黏、脱层分析中已经得到了广泛的应用[13],但针对其基本假定仍存在质疑,特别是对于假定②,这是因为绝大多数研究表明,层合或胶合材料界面Ⅰ型和Ⅱ型断裂模式内聚力模型的初始刚度是不同的,基于Camanho等的混合模式内聚力模型损伤起始和损伤演化对内聚力单元赋予属性,可能无法真实反映材料性能和损伤过程[8],因此本文针对Camanho等基本假定②的不足,提出更符合Ⅰ型、Ⅱ型断裂模式特征的混合模式内聚力模型基本假定,给出改进其混合模式内聚力模型的一种新方法。

2 改进混合模式内聚力模型

2.1 基本假定

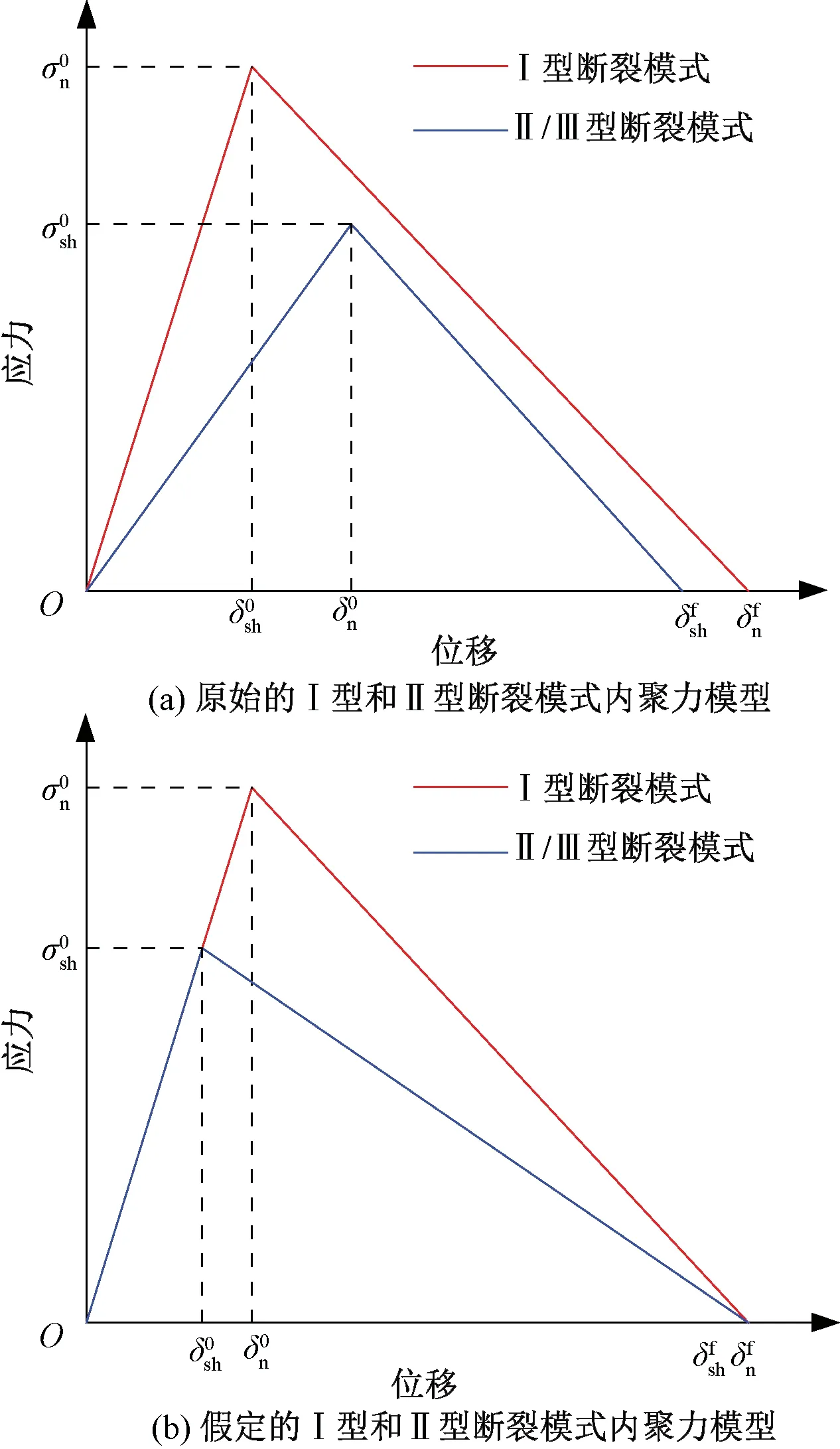

针对Camanho等基本假定②存在的问题,本文在基于界面Ⅰ型、Ⅱ型断裂模式内聚力模型推导双线性混合模式内聚力模型时,不再改变界面Ⅰ型、Ⅱ型断裂模式的初始刚度,见图3,做出的基本假定包括:(1)界面Ⅱ型、Ⅲ型断裂模式内聚力模型一致;(2)界面Ⅰ型和Ⅱ型断裂模式的损伤失效位移一致;(3)界面Ⅰ型和Ⅱ型断裂模式从加载至损伤起始的时间一致。其中,假定(1)和假定(2)与Camanho等的基本假定①和③相同,而假定(3)则是由于公式推导的必要,根据Camanho等的基本假定④进行了对应修改。

图3 本文处理混合模式内聚力模型的基本假定

2.2 损伤起始和演化

图4 改进双线性混合模式内聚力模型

2.2.1 损伤起始

基于假定(1),可以仅考虑法向与第一切向的应力特征,选取二次名义应力准则作为改进混合模式内聚力模型的损伤起始判据,其基本公式为

(9)

当混合模式内聚力模型损伤起始时,混合模式内聚力模型对应的Ⅰ型和Ⅱ型断裂模式内聚力模型均处于线弹性阶段,此时法向应力σn和切向应力σsh可以表示为

(10)

(11)

式中:δn0和δsh0分别为混合模式内聚力模型损伤起始位移对应的界面Ⅰ型和Ⅱ型断裂模式内聚力模型的位移,见图4。

(12)

(13)

2.2.2 损伤演化

损伤起始后界面进入损伤演化阶段,结合基本假定(2),改进混合模式内聚力模型对应的Ⅰ型、Ⅱ型断裂模式法向应力σn和切向应力σsh满足以下关系:

(14)

式中:Dsh为界面Ⅱ型、Ⅲ型断裂模式内聚力模型的损伤因子,Dsh=Ds=Dt;γ为应力复合比,为定值。

结合基本假定(3),可得混合模式内聚力模型对应的Ⅰ型和Ⅱ型断裂模式内聚力模型的能量释放率GⅠ和GⅡ满足以下关系:

(15)

式中:λ为能量释放率复合比,也为定值。

选取B-K能量准则式(7)作为改进混合模式内聚力模型的损伤演化准则,将式(15)代入式(7),可得

(16)

(17)

(18)

(19)

在建模中对内聚力单元赋予属性时,可通过商业有限元软件Abaqus的用户定义材料子程序UMAT(User-Defined Material)对内聚力单元本构关系进行编程,实现改进混合模式内聚力模型损伤起始和演化过程的定义,达到以内聚力单元损伤表征层间界面损伤的目的,此时内聚力单元的损伤因子可用下式表示:

(20)

2.3 模型正确性验证

通过建立有限元仿真模型,反演文献[15]的双悬臂梁试验和文献[16]的三点弯曲试验,对比试件加载过程中的荷载-位移曲线,判断改进混合模式内聚力模型反演不同断裂模式的效果,以验证本文改进混合模式内聚力模型的正确性。

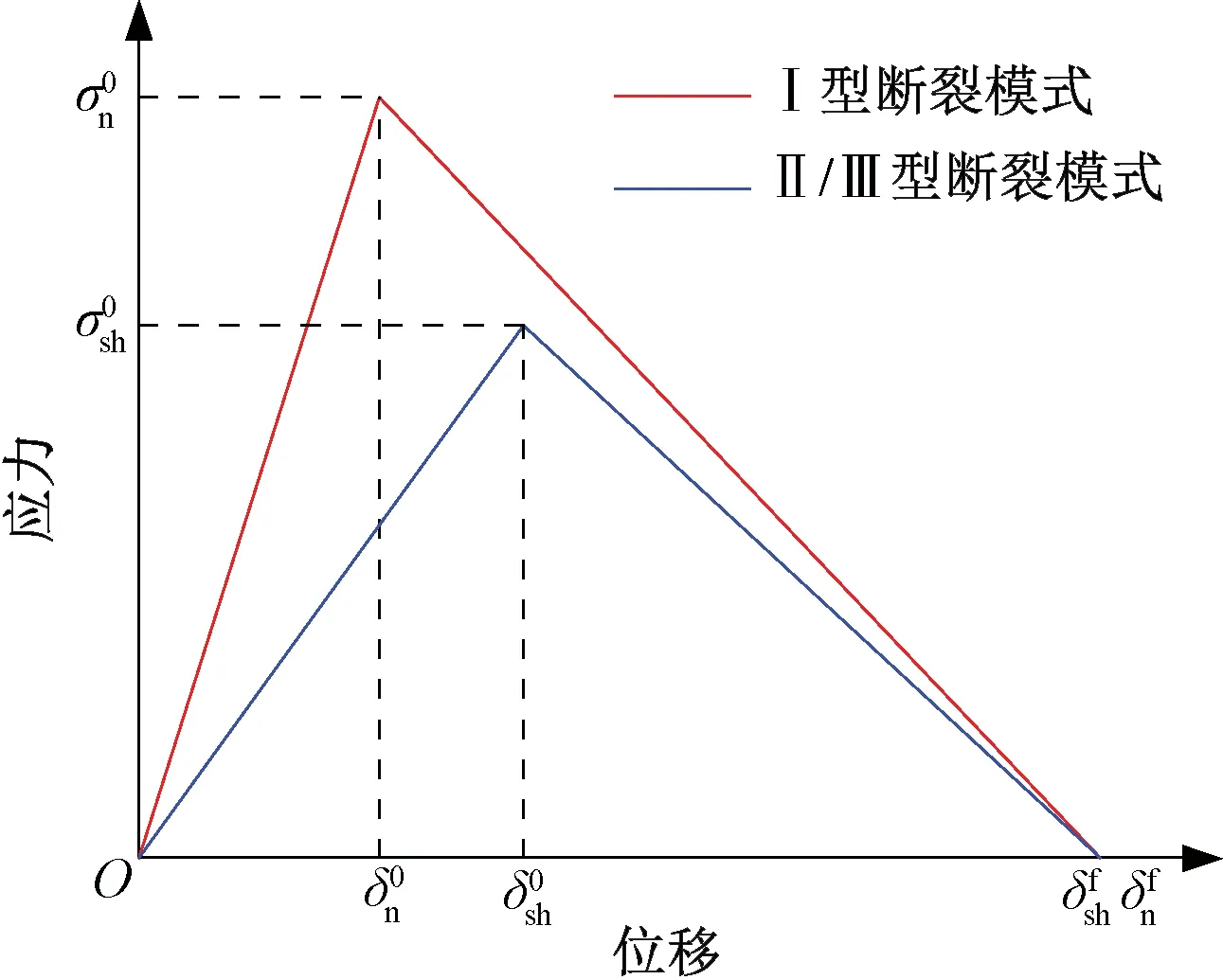

2.3.1 双悬臂梁试验

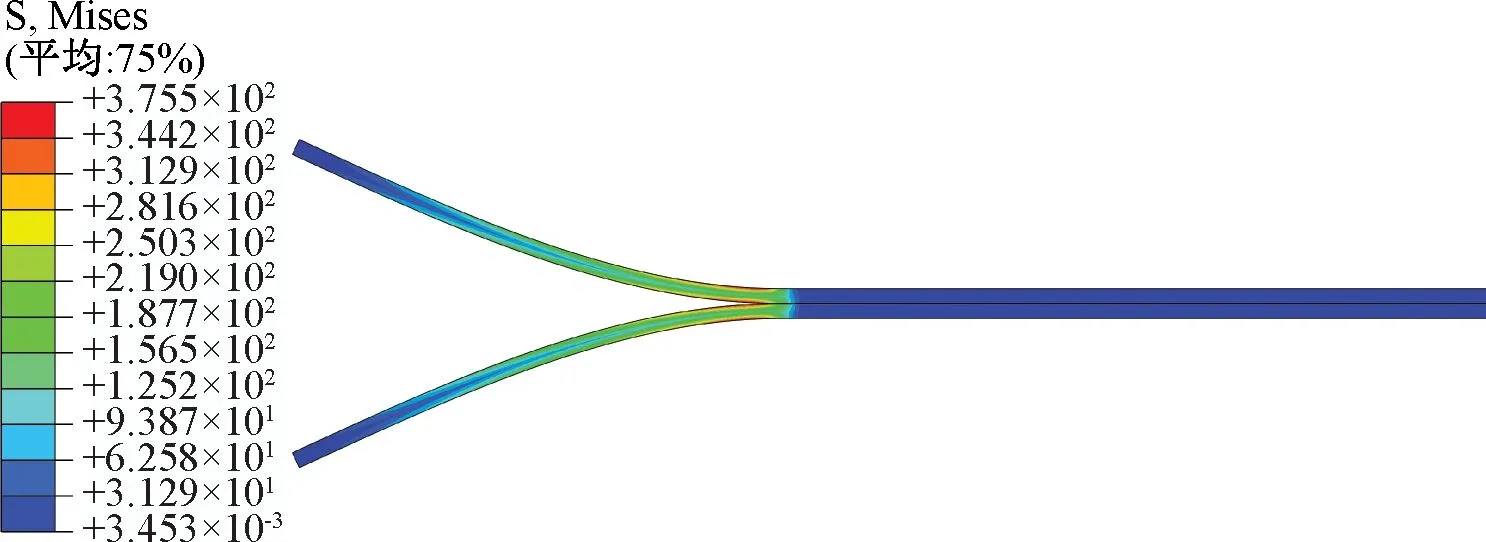

双悬臂梁试验是测定界面Ⅰ型断裂模式内聚力模型的标准试验之一。文献[15]采用双悬臂梁试验研究了Al-Li(铝-锂)合金/FM94环氧树脂胶接接头的Ⅰ型断裂模式特征。本文建立了与文献[15]中预设裂纹长度60 mm工况一致的双悬臂梁试验有限元模型,见图5,详细试件尺寸、材料参数、内聚力模型参数可见文献[15],Al-Li合金通过C3D8R实体单元模拟,层间界面(FM94环氧树脂胶)使用COH3D8内聚力单元进行模拟,并使用改进混合模式内聚力模型对内聚力单元损伤起始和演化进行定义,仿真反演结果见图6。

图5 文献[15]中双悬臂梁试验

图6 双悬臂梁试验有限元模型仿真反演

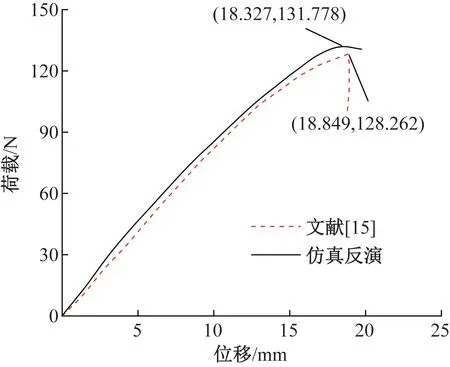

通过提取两个加载点的荷载以及两个加载点间的相对位移数据,得到如图7所示的荷载-位移曲线。可以看出,基于改进混合模式内聚力模型反演得到的荷载-位移曲线与文献[15]的试验结果接近。文献[15]试验过程的最大荷载为128.262 N,仿真反演中为131.778 N,差异为2.74%;文献[15]试验过程中最大荷载对应的位移为18.849 mm,而仿真反演中则为18.327 mm,差异为-2.77%。两者趋势接近且量值差异较小,说明基于改进混合模式内聚力模型对内聚力单元赋予属性,可以较好反映界面黏结的Ⅰ型断裂特性。

图7 双悬臂梁试验过程的荷载-位移曲线

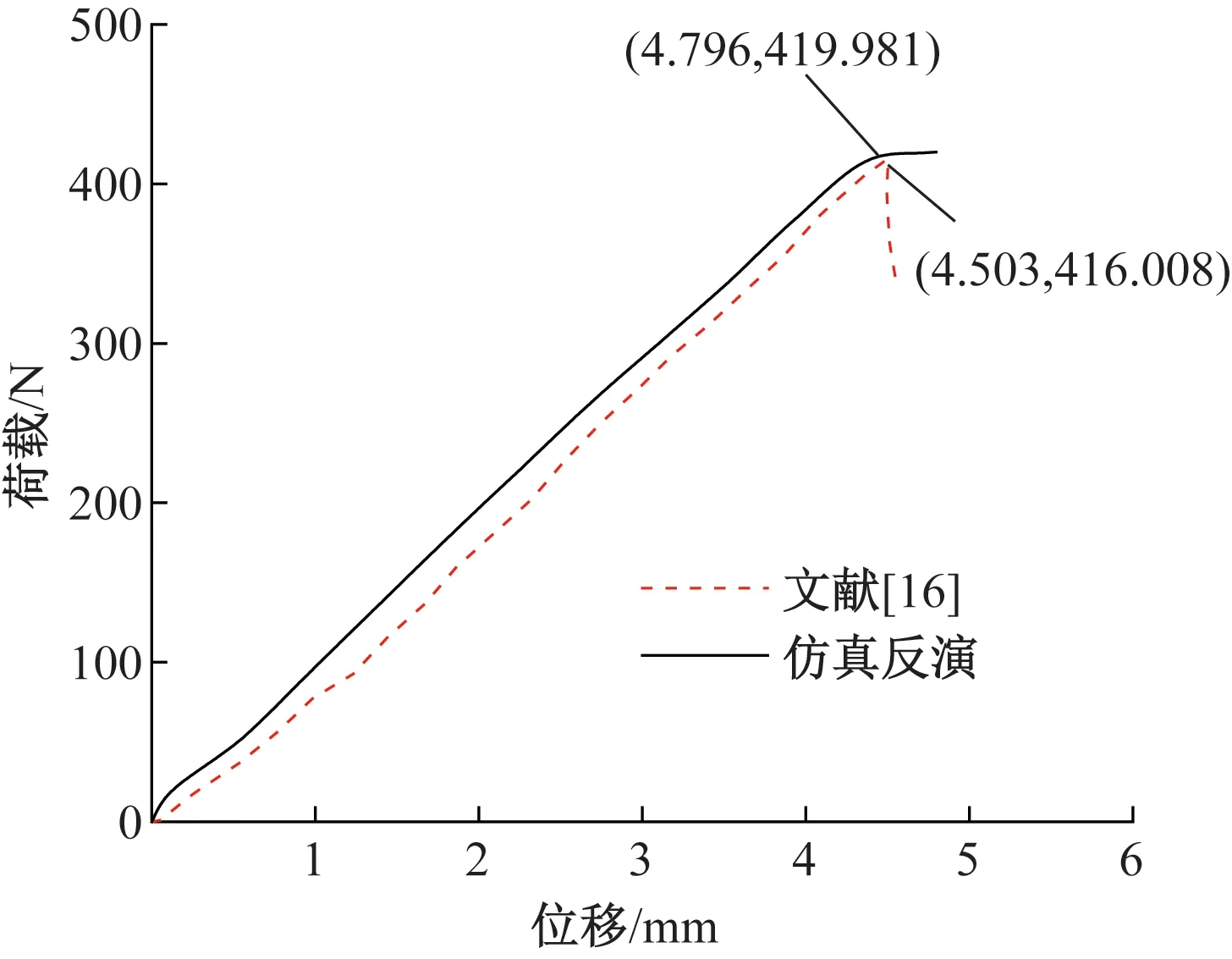

2.3.2 三点弯曲试验

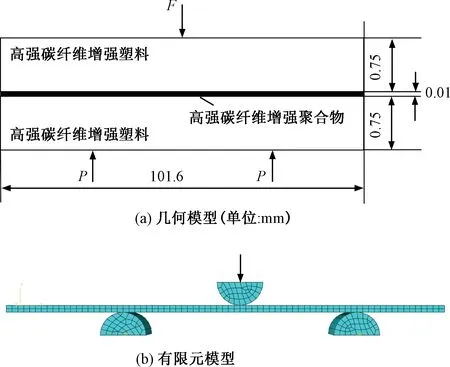

三点弯曲试验是测定界面Ⅱ型断裂模式内聚力模型的常用方法之一。文献[16]采用三点弯曲试验研究了高强碳纤维增强塑料的Ⅱ型断裂模式特征。本文建立了与文献[16]中工况完全一致的三点弯曲试验有限元模型,见图8,详细试件尺寸、材料参数、内聚力模型参数可见文献[16-17],高强碳纤维增强塑料使用C3D8R实体单元模拟,模型中层间界面(高强碳纤维增强聚合物)使用COH3D8内聚力单元进行模拟,并使用改进混合模式内聚力模型对内聚力单元损伤起始和演化进行定义,仿真反演结果见图9。

图8 文献[16]中三点弯曲试验有限元模型

图9 三点弯曲试验有限元模型仿真反演

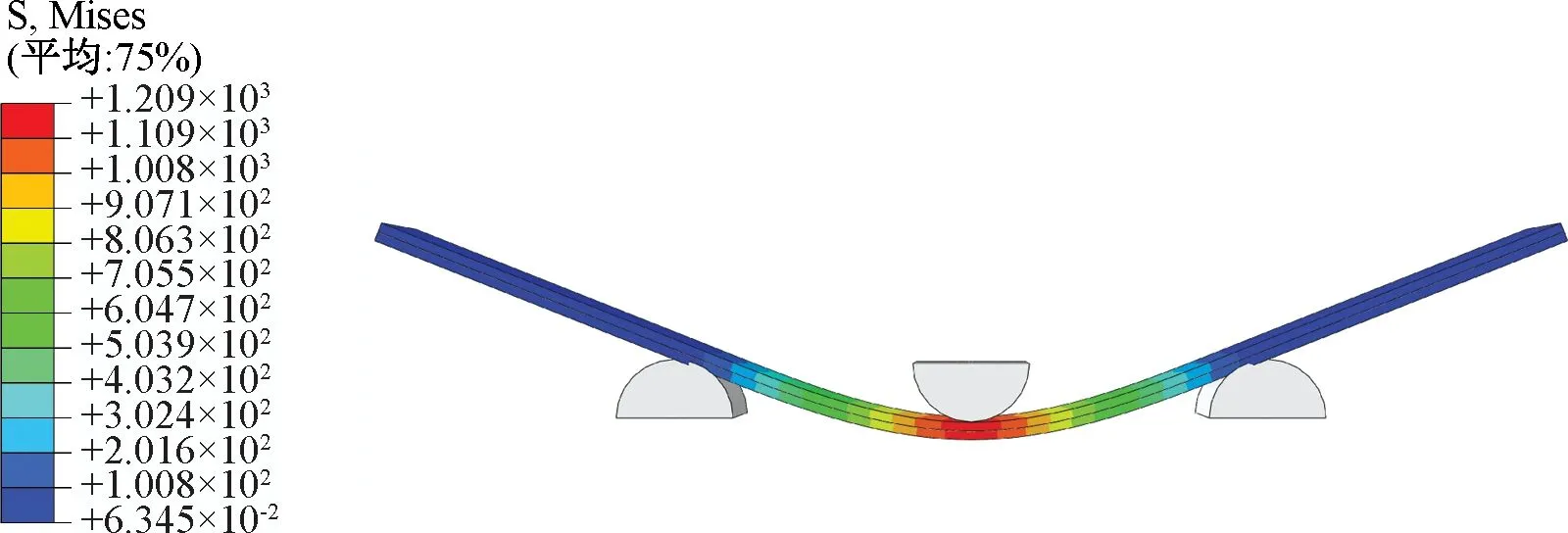

通过提取加载位置的荷载以及位移数据,得到如图10所示的荷载-位移曲线。可以看出,基于改进混合模式内聚力模型反演得到的荷载-位移曲线与文献[16]的试验结果接近。文献[16]试验过程中的最大荷载为416.008 N,仿真反演中为419.981 N,两者的差异为0.96%;文献[16]试验过程中最大荷载对应的位移为4.503 mm,而仿真反演中则为4.796 mm,两者的差异为6.51%。两者趋势接近且量值差异较小,说明基于改进混合模式内聚力模型对内聚力单元赋予属性,同样可以较好地反映界面黏结的Ⅱ型断裂特性。

图10 三点弯曲试验过程的荷载-位移曲线

综上所述,基于改进混合模式内聚力模型对内聚力单元赋予属性,能够真实地反映Ⅰ型和Ⅱ型断裂模式下界面的力学响应,由此在一定程度上验证了改进混合模式内聚力模型的正确性,但试验样本有限,还需要进行大量的补充试验才能完全验证所提新方法的正确性与适用性。

3 无砟轨道层间损伤分析

当前对CRTSⅡ型板式无砟轨道层间界面损伤问题的研究,主要关注无砟轨道纵连后的层间损伤特性及其对结构力学性能的影响,而往往忽视了无砟轨道在纵连前可能已经出现的层间损伤问题。因此本文基于改进混合模式内聚力模型,对CRTSⅡ型板式无砟轨道纵连前的层间界面损伤问题进行研究。

3.1 无砟轨道有限元模型

由于无砟轨道尚未纵连,因此有限元建模时不考虑上部钢轨、扣件系统、承轨台和宽窄接缝等部件,仅建立无砟轨道结构中轨道板、砂浆层和底座板等主体部件,见图11。

图11 CRTSⅡ型板式无砟轨道有限元模型

由于现场资料表明CRTSⅡ型板式无砟轨道的层间离缝基本发生于轨道板与砂浆层之间[18],因此本文重点关注轨道板与砂浆层层间界面在无砟轨道纵连前的损伤特性,故有限元模型中仅在轨道板与砂浆层层间设置内聚力单元层模拟层间界面。相互作用方面,无砟轨道结构从上至下的轨道板、内聚力单元层、砂浆层、底座板采用绑定约束。边界条件方面,底座板的纵向两端施加对称约束,底座板的底部设置弹性基础,基础刚度为1 000 MPa/m[19]。网格划分方面,网格单元尺寸设为0.1 m,轨道板、砂浆层、底座板使用C3D8R实体单元模拟,内聚力单元层则采用COH3D8黏性单元模拟。

偏安全考虑,建模时假设纵连前无砟轨道结构各部件材料参数和层间参数均已达到强度标准。模型部件的尺寸和材料参数参考文献[20]选取,其中轨道板的尺寸为6 450 mm×2 550 mm×200 mm(长×宽×高),材料为C55混凝土,弹性模量35 500 MPa,泊松比0.2,密度2 500 kg/m3,热膨胀系数1.0×10-5℃-1;砂浆层的尺寸为6 450 mm×2 550 mm×30 mm(长×宽×高),材料为水泥乳化沥青砂浆,弹性模量7 000 MPa,泊松比0.2,密度1 900 kg/m3,热膨胀系数1.5×10-5℃-1;底座板的尺寸为6 650 mm×3 250 mm×200 mm(长×宽×高),材料为C30混凝土,弹性模量22 000 MPa,泊松比0.2,密度2 500 kg/m3,热膨胀系数1.0×10-5℃-1。轨道板与砂浆层层间界面采用内聚力单元表征,使用改进内聚力模型对内聚力单元损伤起始和演化进行定义,其中界面Ⅰ型和Ⅱ型断裂模式内聚力模型参数参考文献[21],Ⅰ型断裂模式内聚力模型的临界应力为1.163 MPa,界面初始刚度为2 230.426 MPa/mm,临界断裂能为0.012 mJ/mm2;Ⅱ型断裂模式内聚力模型的临界应力为0.848 MPa,界面初始刚度为1 383.755 MPa/mm,临界断裂能为0.009 mJ/mm2。

外荷载方面,由于无砟轨道处于施工阶段,因此仅考虑温度荷载的作用。已有的研究表明,温度梯度是无砟轨道层间损伤的主要影响因素[22],因此本文基于TB 10621—2014《高速铁路设计规范》[23]中规定的温度梯度范围-45~90 ℃/m,结合可能出现的较极端温度梯度,选定-50~100 ℃/m范围的垂向温度梯度作为施加荷载,对无砟轨道板与砂浆层层间界面损伤特性进行研究,并根据实测的温度场数据,对不同施工时间条件下的层间损伤发展规律进行研究。

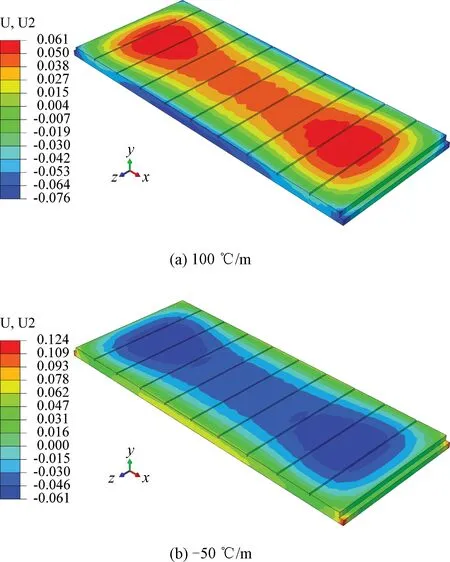

3.2 温度梯度作用效应分析

图12为轨道板垂向位移云图。在正温度梯度荷载作用下,见图12(a),轨道板呈现“板中上拱,四角下沉”的形态,由四个板角支承轨道板。在负温度梯度荷载作用下,见图12(b),轨道板呈现“板中下凹,四角翘起”的形态,由板中支承轨道板。

图12 温度梯度荷载作用下轨道板垂向位移(单位:mm)

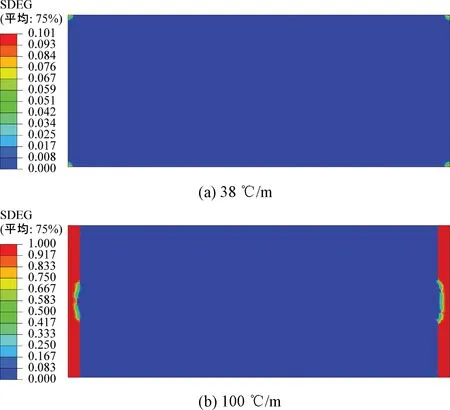

3.2.1 正温度梯度荷载作用效应

在正温度梯度荷载作用下,轨道板与砂浆层层间界面损伤萌生的临界荷载约为38 ℃/m,见图13,此时层间界面损伤萌生于四个板角位置。随着正温度梯度荷载的上升,损伤在板角沿着界面纵横向扩展,且以沿界面横向扩展为主,当作用的正温度梯度荷载达到100 ℃/m时,损伤在界面两个板端位置横向贯通。

图13 轨道板与砂浆层层间界面损伤分布(正温度梯度荷载)

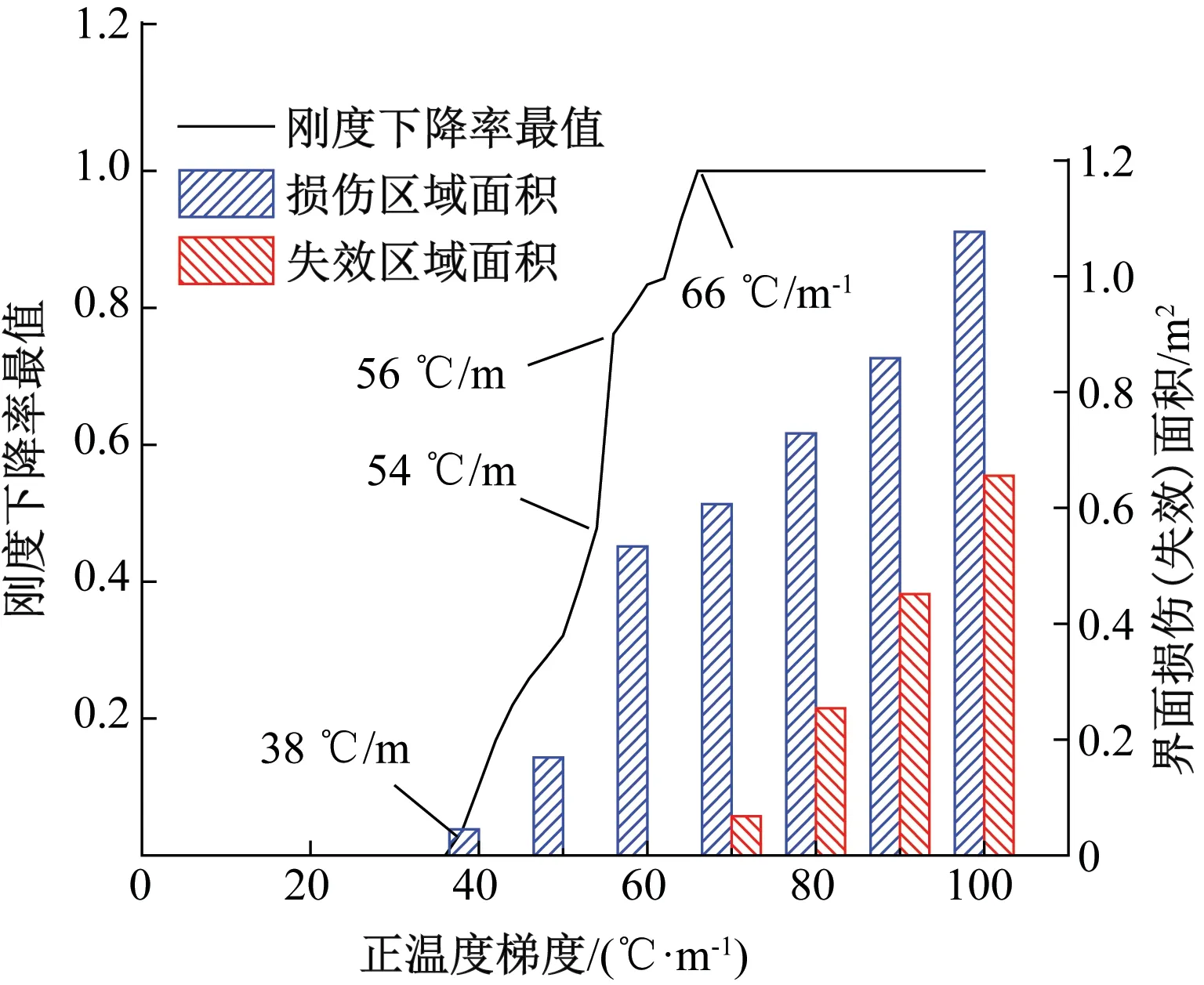

对不同正温度梯度荷载作用下轨道板与砂浆层层间界面的刚度下降率最值、损伤区域(SDEG>0)面积和失效区域(SDEG=1)面积进行了统计,结果见图14。可以看出,界面在+38 ℃/m荷载作用下损伤萌生,而后界面刚度下降率最值随着正温度梯度的上升而逐渐增大,其中在54~56 ℃/m荷载区间内迅速发展,最终在66 ℃/m时达到1,此时界面部分区域失效。当作用的正温度梯度荷载达到100 ℃/m时,界面损伤区域面积为1.08 m2,失效区域面积则为0.66 m2。

图14 轨道板与砂浆层层间界面损伤特性(正温度梯度荷载)

3.2.2 负温度梯度荷载作用效应

在负温度梯度荷载作用下,轨道板与砂浆层层间界面损伤萌生的临界荷载约为-28 ℃/m,见图15,此时层间界面损伤同样萌生于四个板角位置。随着负温度梯度的上升,损伤在板角沿着界面纵横向扩展,也是以沿界面横向扩展为主,但即使是在最不利负温度梯度荷载-50 ℃/m作用下,损伤仍主要位于板角位置,未向板中区域明显扩展。

图15 轨道板与砂浆层层间界面损伤分布(负温度梯度荷载)

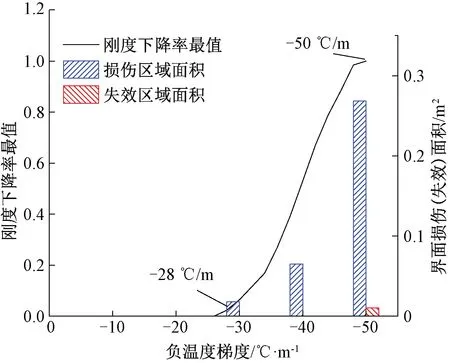

对不同负温度梯度荷载作用下轨道板与砂浆层层间界面的刚度下降率最值、损伤区域面积和失效区域面积进行了统计,结果见图16。从图16可以看出,界面在-28 ℃/m荷载作用下萌生损伤,而后界面刚度下降率最值随着负温度梯度的上升而逐渐增大,在-50 ℃/m荷载作用时达到1,此时界面损伤区域面积为0.27 m2,而失效区域面积则仅为0.01 m2。

图16 轨道板与砂浆层层间界面损伤特性(负温度梯度荷载)

综上所述,轨道板与砂浆层层间界面损伤的临界温度梯度荷载分别为38 ℃/m和-28 ℃/m,均处于较低水平,因此在施工阶段容易出现层间界面损伤;界面失效的临界温度梯度荷载则分别为66 ℃/m和-50 ℃/m,参考文献[7]的实测温度梯度数据,可以发现临界正温度梯度荷载在高温季节出现的可能性较大,而临界负温度梯度荷载在任意季节出现的可能性均较小,因此应尽量避免在夏季高温时间段进行砂浆层灌注作业,防止由于施工阶段的层间界面失效而导致后期宏观离缝的快速形成。

3.3 施工时间影响规律分析

无砟轨道砂浆层施工的限界温度范围一般为5~35 ℃[24],而我国多数地区的夏季气温容易超出这一范围,即使是在限界温度范围内完成施工,施工后的温度变化仍可能对无砟轨道结构产生较大影响,因此在夏季进行砂浆层灌注作业时必须重点考量不同施工时间的影响。

基于华东地区沪杭高速铁路金山北站(121.09°E, 30.90°N)实测的无砟轨道温度场数据[25],研究了夏季不同施工时间对层间界面损伤萌生与发展的影响。图17为2016年7月21日0:00至次日19:00的部分温度场数据,该时间段内轨道板温度梯度的范围为-14~75 ℃/m,最高正温度梯度已超过3.1节中得到的界面失效临界正温度梯度荷载。

图17 无砟轨道实测温度场数据

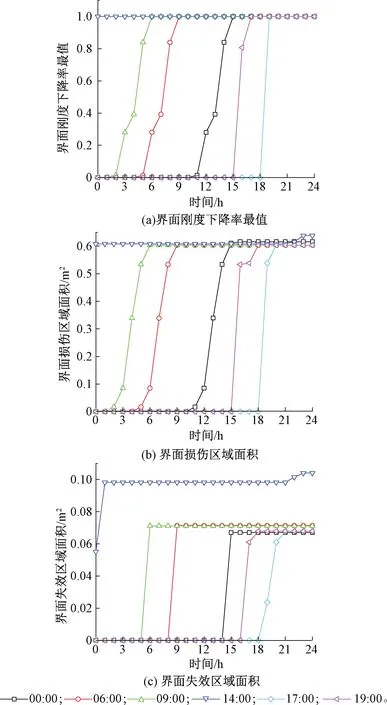

参考文献[22]的研究,选取了2016年7月21日00:00、06:00、09:00、14:00、17:00和19:00等6个时刻作为砂浆层施工完成时间,基于图17中各施工完成时间及后24 h的温度梯度数据,计算在施工完成24 h内轨道板与砂浆层层间界面的损伤情况,计算结果见图18。需要说明的是,偏于安全考虑,本文研究中假定砂浆施工后即达到标准强度,未考虑砂浆真实的初凝时间和材料参数随时间的变化等。

图18 不同施工完成时间下的层间界面损伤特性

从图18(a)反映的界面刚度下降率最值变化规律来看,6个施工完成时间00:00、06:00、09:00、14:00、17:00和19:00对应工况的轨道板与砂浆层层间界面分别在11、5、2、0、18、15 h后出现部分区域损伤,而分别在15、9、6、0、19、17 h后出现部分区域失效,由此可以看出,若在06:00—14:00内进行并完成施工,此时结构处于温度梯度上升阶段,界面将在较短时间内出现损伤失效的情况;若在14:00左右完成施工,由于结构温度梯度处于最高的状态,界面部分区域可能在施工完成时即出现失效的情况,因此应该避免在以上时间段进行施工作业。若在17:00—次日0:00内完成施工,由于此时结构处于温度梯度下降阶段,界面可以较长时间内保持刚度完好的状态,直至次日结构温度梯度上升至某一损伤临界荷载,由此可以认为在17:00—次日0:00施工有利于保持界面状态,并为后期的轨道板纵连作业争取更多的准备时间。从图18(b)反映的界面损伤区域面积变化规律来看,虽然不同工况对应的界面状态保持时长不同,但在施工完成24 h后,各工况中界面损伤区域面积基本一致。而从图18(c)反映的界面失效区域面积变化规律来看,除14:00这一工况中失效区域面积较大之外,其余5个工况在施工完成24 h后的界面失效区域面积也非常接近,且仍然是0:00、17:00、19:00三个工况的失效区域面积最小。

综上所述, 当夏季高温时段进行施工时,建议在17:00—次日0:00进行砂浆层灌注施工并尽快完成纵连作业,以减小无砟轨道在纵连前的层间界面损伤失效。

4 结论

本文通过提出更符合Ⅰ型、Ⅱ型断裂模式特征的混合模式内聚力模型基本假定,推导了混合模式内聚力模型损伤起始和演化的关键参数表达式,并通过反演文献试验验证改进混合模式内聚力模型的正确性。基于改进的混合模式内聚力模型,建立考虑层间界面的CRTSⅡ型板式无砟轨道有限元模型,分析了温度梯度荷载作用下纵连前无砟轨道板与砂浆层层间界面损伤特性。得到主要结论如下:

(1)本文在推导混合模式内聚力模型时,不再将界面Ⅰ型、Ⅱ型断裂模式内聚力模型的初始刚度视为一致,从理论上改进了现有混合模式内聚力模型基本假定的不足,基于此推导了改进混合模式内聚力模型及其关键参数表达式。

(2)通过有限元建模反演了文献中双悬臂试件试验和三点弯曲试验,有限元模型反演得到的荷载-位移曲线与文献试验结果基本一致,表明基于改进混合模式内聚力模型对内聚力单元赋予属性,能够真实地反映Ⅰ型和Ⅱ型断裂模式下界面的力学响应,验证了改进混合模式内聚力模型的正确性。

(3)纵连前CRTSⅡ型无砟轨道板与砂浆层层间界面损伤萌生于板角位置,其随着温度梯度的上升沿界面纵横向扩展,最终将沿界面横向贯通。界面损伤的临界温度梯度荷载分别为38 ℃/m和-28 ℃/m,此时容易出现损伤的情况;界面失效的临界温度梯度荷载则分别为66 ℃/m和-50 ℃/m,在夏季高温时间较有可能出现界面部分区域失效的情况。

(4)应尽量避免在夏季高温时间段进行砂浆层灌注作业,特别应避免每日气温最高的14:00附近时间段,夏季施工以17:00—次日0:00进行为宜,并应尽快完成纵连作业,以尽量避免纵连前无砟轨道层间界面的损伤失效。