乳化液废水预处理工程设计

杜肖, 陈德星

(麦王环境技术股份有限公司, 上海 200082)

1 工程概况

广西某铝加工公司年产20 万t 大规格高性能铝合金板带型材, 在中厚板热轧生产过程中产生含油乳化液废水, 乳化液废水主要包括热轧机组乳化液废水和轧辊磨削乳化液废水。 废水中约含有5%的油脂, 其中95%为乳化油, COD 质量浓度约为180 000 mg/L。 必须有效地进行除油预处理, 才能进入后续生化装置。

针对乳化液废水高油、 高COD 的特点, 采用调节池-转鼓收油器-纸带过滤机-循环水池及浓水池-陶瓷膜超滤工艺, 高效、 稳定地去除废水中的油类, 大大降低出水COD 浓度, 为后续生化处理提供了有利条件。

2 设计水量、 水质

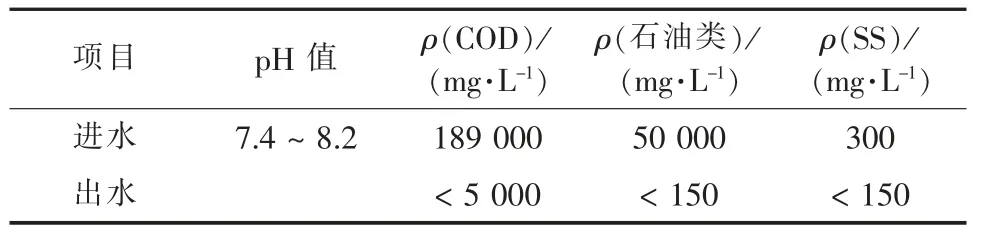

乳化液废水设计处理规模为3 m3/h, 乳化液废水设计进出水水质见表1。

表1 设计进出水水质Tab. 1 Design influent and effluent water quality

3 处理工艺流程

乳化液废水产生于机械加工和钢铁冷轧等行业,主要成分有矿物油、 表面活性剂、 添加剂及金属屑等。 COD 浓度在几万到几十万, 可生化性差, 属于高浓度难降解有机废水[1]。 目前, 国内外处理工艺有加酸加热破乳、 化学混凝-生化、 药剂氧化及陶瓷膜超滤等[2-3]。 汽车零部件清洗过程产生的乳化液废水采用两级混凝-生物接触氧化法处理后, COD平均去除率达99.55%, 油去除率达99.91%[4-5]。 轧钢乳化液废水采用刮油刮泥机-纸袋过滤机-陶瓷膜超滤处理, 操作稳定, 占地面积小, 出水水质好, 正常工作时不消耗药剂[6]。 钢板冷轧过程中产生的乳化液废水采用刮油机-涡凹气浮预处理, 再与其他废水混合采用溶气气浮-A/A/O-MBR 膜生化处理法处理, 出水ρ(COD)<30 mg/L[7]。

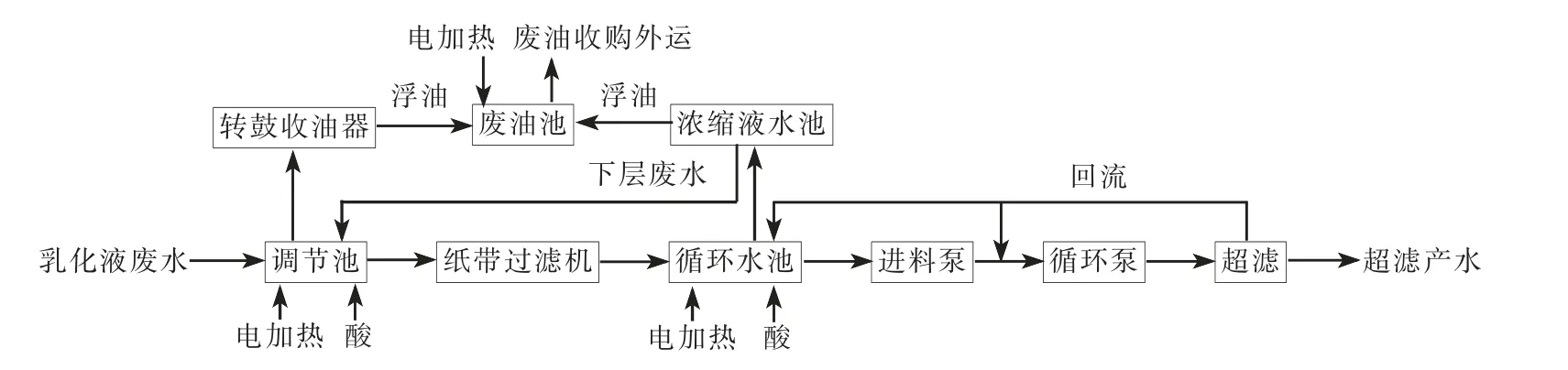

本工程乳化液废水水量小, COD 及油含量高,用地紧张, 出水要求高, 选择转鼓收油器-纸带过滤机-陶瓷膜超滤工艺进行处理, 出水水质能够满足后续生化要求。 乳化液废水处理工艺流程见图1。

图1 乳化液废水处理工艺流程Fig. 1 Process flow of emulsification wastewater treatment

乳化液废水压力输送至调节池内进行均质均量, 调节池内设电加热装置及硫酸加药管道, 用于乳化液废水破乳, 油水分离。 调节池液面上设置转鼓收油器, 收集破乳后漂浮到表面的浮油, 然后用气动隔膜泵将其输送到废油池。 调节池下部废水用离心泵提升到纸带过滤机, 进一步过滤去除废水中细小杂质、 悬浮物及乳化油。 纸带过滤机放在循环水池池顶, 过滤出水自流入循环水池。 循环水池内设电加热装置、 硫酸加药管道, 根据陶瓷膜超滤运行情况及时在线调整循环水池的温度和pH 值, 保证超滤产水的除油效果及回收率大于90%。

超滤装置包括进料泵、 循环泵及超滤膜管。 循环水池与超滤装置构成一个循环回路。 超滤膜进料泵启动, 废水充满超滤膜管后, 开启循环泵, 开始过滤, 超滤产水达标排放, 其余废水则在循环水池与超滤装置构成的系统中循环回流。 随着超滤运行时间的延长, 循环水池内油含量逐渐增加到一定浓度时, 用泵抽送到浓缩液水池内静置分层, 下层废水输送到调节池再次处理, 上层浮油则用泵输送到废油池。 超滤膜面污染后系统报警, 停止过滤, 系统切换到清洗状态。 清洗完毕后, 系统过滤能力恢复, 废水重新开始过滤。 超滤运行时控制温度在50 ℃左右。

4 主要构筑物及设备参数

(1) 调节池。 1 座, 分2 格。 单格尺寸为7.2 m × 3.0 m, 有效水深6.0 m, 每格容积为140 m3。池内设电加热装置, 每格4 个, 单个功率为25 kW; 设调节池提升泵2 台, 1 用1 备, 单台流量为10 m3/h, 扬程为15 m, 功率为1.1 kW, 提升泵出口干管上设置电磁流量计, 用以计量出水的瞬时流量及累计流量, 并设回流管调节流量; 设温度传感器2 台, 每格1 台; 超声波液位计2 台, 每格1台, 可在控制室进行监控。

(2) 转鼓收油器。 最大收油能力为5 m3/h, 功率为0.25 kW。 配套气动隔膜泵, 最大流量为170 L/min, 出口压力为8.6 kg/cm2。

(3) 废油池及事故池。 废油池1 座, 与调节池合建, 尺寸为7.2 m×2.0 m, 有效水深6.0 m。 池内设电加热装置2 个, 单个功率为25 kW; 设废油池提升泵1 台, 采用气动隔膜泵, 流量为10 m3/h, 扬程为25 m。

事故池1 座, 与调节池合建, 尺寸为7.2 m×5.6 m, 有效水深6.0 m。 设事故池提升泵1 台, 流量为10 m3/h, 扬程为15 m, 功率为1.1 kW。

(4) 纸带过滤机。 处理流量为10 m3/h, 设置2 台, 1 用1 备, 材质为不锈钢304, 功率为400 W, 配套磁辊分离器, 用以去除废水中的铁屑。

(5) 循环水池及浓缩液水池。 两池合建, 1座, 分2 格。 单格尺寸为4.1 m×3.0 m, 有效水深2.5 m, 每格容积为36 m3。 池内设电加热装置, 每格2 个, 单个功率为10 kW; 设温度传感器2 台;超声波液位计2 台; pH 在线监测仪2 台, 可在控制室进行监控; 提升泵1 台, 流量为40 m3/h, 扬程为10 m, 功率为4 kW。

(6) 陶瓷膜超滤装置。 共2 套, 单套处理能力为3 m3/h。 每套装置包含2 个膜组件, 串联形成一个循环回路, 膜通量为60 L/(m2·h); 超滤膜支撑体材质为α-Al2O3, 膜材质为ZrO2, 膜孔径为0.05 μm, 单支膜管面积为0.42 m2, 膜管外径为41.0 mm, 膜管长度为1 000 mm, 通道数量为37 孔,端封采用PTFE(聚四氟乙烯)材质, 超滤运行时废水温度为50 ℃, 出水回收率大于90%。

每套陶瓷膜超滤装置配有1 台进料泵和1 台循环泵, 进料泵流量为30 m3/h, 扬程为30 m, 功率为7.5 kW; 循环泵流量为250 m3/h, 扬程为30 m, 功率为37 kW。 循环泵的大流量保证废水在超滤膜管内速度不小于3 m/s。

超滤装置配置1 套CIP 在线清洗系统, 为不锈钢304 一体化设备, 包括水洗槽、 碱洗槽、 酸洗槽,尺寸分别为1.5 m×2.7 m, 1.5 m×0.7 m, 1.5 m×0.7 m, 有效水深1.7 m。 每格内配备1 台电加热装置,功率分别为20、 10、 10 kW。 硝酸质量分数为1%~2%, 氢氧化钠溶液质量分数为2%~4%。

超滤系统为自动控制, 对进口、 出口及循环口的气动阀门进行控制, 并设在线监测超滤出水的电磁流量计及压力变送器, 实现自动过滤、 冲洗。

5 运行效果

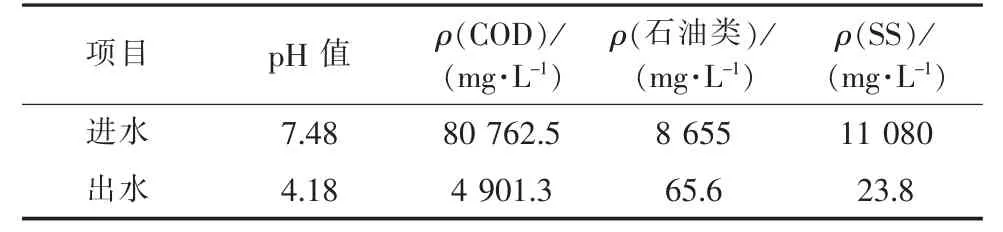

经单机调试、 联动调试后, 该工程实际运行结果表明, 整套系统运行稳定, 在进水水量水质波动较大的情况下, 调节池起到很好的调节作用, 保证了后续工艺的平稳进行。 实测进出水水质见表2。

表2 实测进出水水质Tab. 2 Actual measured influent and effluent water quality

6 投资及运行成本

本工程设备投资约为280 万元。 吨水用电成本约为14.50 元, 吨水药剂成本约为1.36 元, 吨水总运行成本约为15.86 元。

7 结语

(1) 采用调节池-转鼓收油器-纸带过滤机-循环水池及浓水池-陶瓷膜超滤工艺处理含油乳化液废水, 处理出水ρ(COD) <5 000 mg/L, COD 去除率大于90%; 出水ρ(石油类) <70 mg/L, 去除率大于99%; 废水回收率大于90%, 达到进入后续生化系统的要求, 降低了对生化系统的冲击及处理负荷。

(2) 调节池内使用的转鼓收油器对表面浮油收集效果好, 适用于表面含有浮油的废水预处理工程中。

(3) 陶瓷膜超滤工艺处理乳化液废水用电量大, 改进陶瓷膜表面亲水疏油性能, 降低膜管内冲刷流速, 降低能耗是待改进之处。