基于冷藏箱热端散热器的优化设计

王成刚,郭佳欢,韩 崇

(武汉工程大学 机电工程学院,湖北 武汉 430000)

半导体制冷,又称热电制冷,其原理为珀尔帖效应[1-2],半导体制冷片在热端结合传统的风冷、水冷、热管等散热方式,可以有效提高制冷效率,使半导体制冷片达到的制冷温度不断降低,能满足冷藏需求。由于半导体制冷片具有机构简单、体积小、温控精准、反应迅速、无运动部件、噪音小等特点,在小型冷藏箱方面存在巨大应用潜力[3]。提高半导体制冷片制冷效率是半导体制冷技术研究的核心,相关研究主要包括两个方面:一是提高半导体材料优值系数,研究出高效半导体制冷材料;二是优化半导体制冷热端散热效率,减小半导体制冷片冷热端温差,达到优化制冷效率的效果[4]。目前,国内外的研究主要集中在前者,并且材料的优化已经到达一定程度,对制冷效率的提高不再明显;而对后者的研究主要都是对不同散热方式的研究,而对强迫风冷散热等单一散热方式进行优化的研究较少[5]。根据半导体制冷物理基础,可知,在半导体制冷片制冷过程中,冷热端温差的大小,对半导体制冷片的制冷效率与制冷量有极大的影响,如果做不好热端散热处理,则会引起热端温度不断上升,冷热端温差扩大,降低半导体制冷片的制冷效率以及制冷量,从而使半导体冷藏箱的整体制冷效果降低[6-7]。因此,热端散热优化的研究对于提高半导体冷藏箱制冷效率和制冷量来说是至关重要的[8]。

1 Flo THERM 模拟分析

1.1 模型建立

首先,建立冷藏箱模型[9],如图1所示,冷藏箱容积约为0.1 m3,外层为保温层,材料是聚氨酯,厚度为30 mm,里面是厚度为2 mm的铝内胆。冷藏箱内部尺寸为405 mm×445 mm×560 mm。

图1 冷藏箱

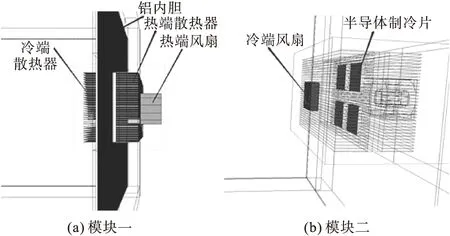

制冷模块如图2所示,由冷、热端两个散热器,四片半导体制冷片,冷、热端散热风扇构成,散热器参数由表1所示,冷热端风扇选用建华电机的直流散热风扇。风扇型号分别是EF40101BX-1000U-A99和MF50151VX-1000 U-A99,其中冷端风扇尺寸为40 mm×40 mm×10 mm,轴径为20 mm;热端风扇尺寸为60 mm×60 mm×38 mm,轴径为25 mm。制冷片规格为40 mm×40 mm×3.8 mm,参数如表2所示。

图2 制冷模块

表1 散热器尺寸 mm

表2 制冷片参数

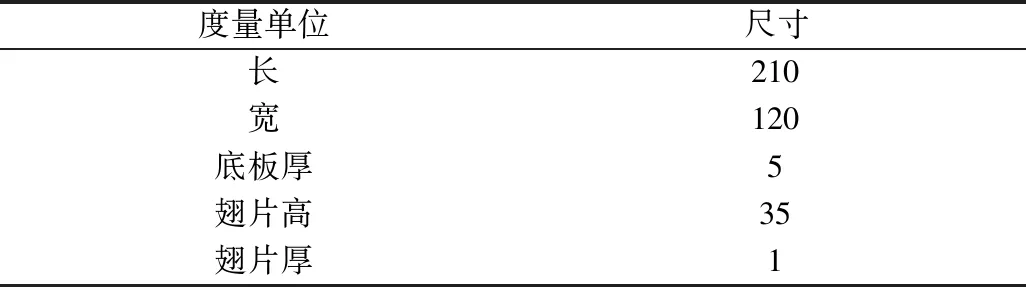

1.2 仿真计算

建立好模型之后,制冷片的工作电流设置为5 A,环境温度为35 ℃,然后对模型进行网格划分,网格划分质量决定计算结果的精确度,在Flo THERM 中,划分网格时将网格的最大长宽比控制在20左右是最优的,且为保证计算精度需对半导体制冷片、散热器、风扇这些关键组件进行网格局域化加密处理。本次模拟共对模型加计算域共划分了1 292 647个网格,最大长宽比为31.7,网格划分结果如图3所示。

图3 网格划分详情

环境设置、材料设置、网格划分完成,在散热器及箱体内设置多个监测点用以观测温度,最后经sanity check检查无误后开始仿真计算。经过前后两次计算可以看到温度迭代曲线均在200步以内达到收敛,并且各监测点温度达到稳定。迭代曲线与检测点温度曲线见图4。

图4 仿真结果

对仿真结果进行后处理后可以观测到箱体各点的温度值,处理结果如图5所示,可以看到,箱体内的平均温度为8.8 ℃左右,并没有达到冷藏箱所需要的2~8 ℃的要求。

图5 不同底板厚度对应温度曲线

2 冷藏箱优化

2.1 热端散热器优化

半导体制冷片的制冷效率与冷热端温差、工作电流皆有关系,因此,本文现在不改变电流的条件下,对热端散热器进行研究,优化热端散热,得到散热效果最好的散热器。本文中冷藏箱热端散热采用的是强迫风冷,其散热效果与散热器的空气接触面积相关,所以通过对散热器结构的调整使其与空气接触面积发生改变,从而达到对热端散热效果的研究。

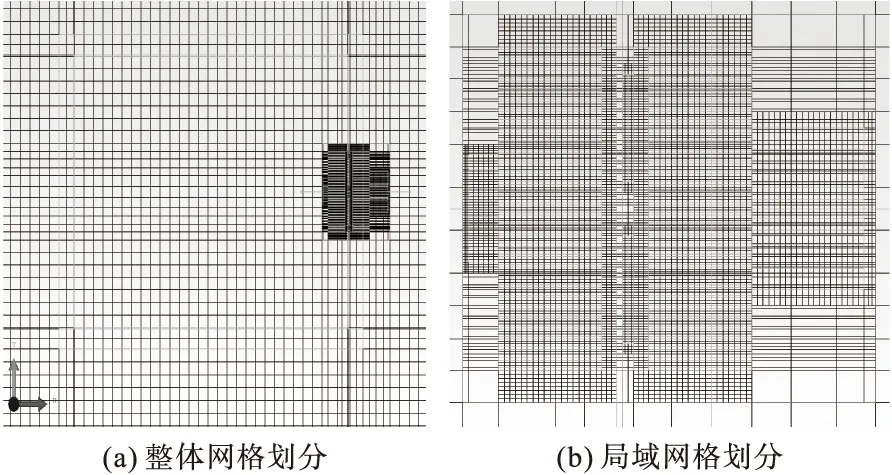

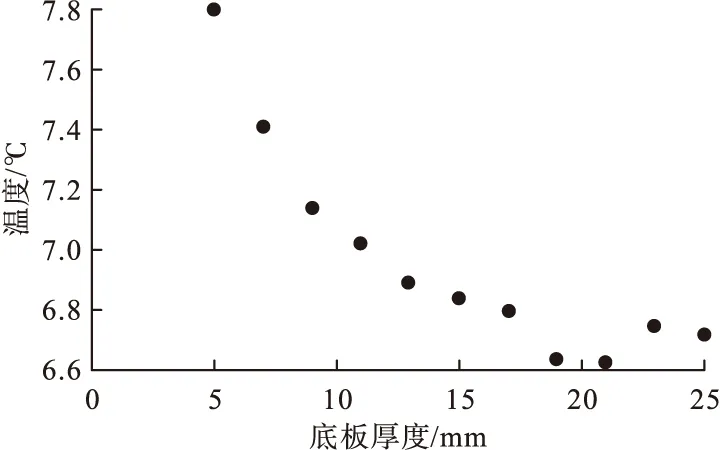

1)底板厚度

首先对散热器底板进行优化,本文研究的目的是增大散热面积,可知,增大底板厚度可以加大散热器与空气接触面积,但是,铝制散热器本身是存在热阻的,过厚的底板会对散热效果起反作用,所以我们利用Flo THERM对底板不同厚度的散热效果进行仿真计算,得到最佳底板厚度。对底板为5~25 mm进行仿真计算,计算间隔设置为2 mm。将计算结果绘制如图5所示曲线,可以看到,底板厚度为21 mm时箱体内监测点温度最低,此时温度为6.6 ℃,最初温度为8.8 ℃,可知,增加底板厚度可以加强散热,提高冷藏箱制冷效率。

2)翅片厚度与翅片数量

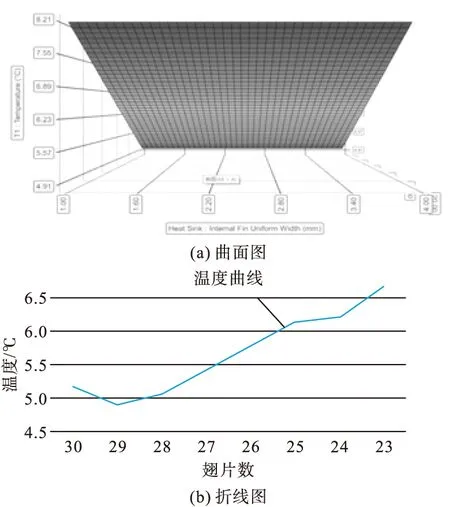

研究知道,翅片数量与翅片厚度直接影响散热面积,并且同时决定翅片间距,间距过小翅片间风量不足导致不能有效地将翅片间热量交换到空气中。此时,即使换热面积很大也不再能提高散热器散热效果。因此,在研究增大散热面积的同时,必须考虑过小间距对散热效果的负面影响。

本文利用Flo THERM软件中的Command Center对散热器的这两个变量同时进行优化计算,底板厚度确定为21 mm,设置厚度在1~4 mm变化,间距为1 mm,翅片数由20个增加到40个,将这两个变量进行组合,再对厚度与数量不合理的组合进行剔除,最后得到28组实验,以箱体中心位置监测点温度作为输出变量,共得到28个结果。对数据进行处理后,得到如图6(a)所示曲面图,研究发现,翅片厚度对散热效果的影响非常小。所以在设计翅片厚度时,综合考虑加工难易程度,散热器结构稳定性,本文散热器取翅片厚度为2 mm,对前文得到的厚度为2 mm时,不同翅片数的温度数据进行处理,得到如图6(b)所示折线图。可知,在翅片数为29时,散热效果最佳,此时箱体中心监测点温度为4.9 ℃,翅片数量超过30的散热器结构模型不合理,仿真结果不能收敛。

图6 温度数据处理

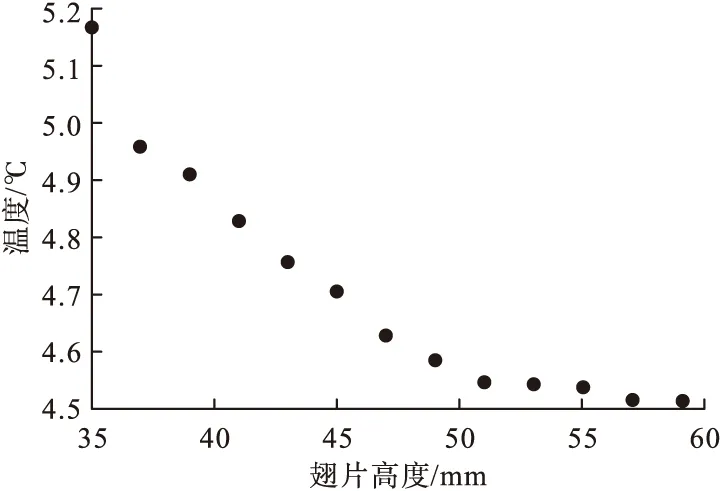

3)翅片高度

同上文,运用Command Center对翅片高度进行优化计算,设置翅片高度为35~55 mm,间隔为2 mm。此时的散热器底板厚21 mm,翅片厚2 mm,工作电流5 A。计算后得到结果经数据处理后,绘制如图7所示温度曲线,可以看出,高度达到51 mm之后,再持续地增高对散热效果的影响不再明显,考虑到成本,取翅片高度51 mm为其最佳高度,此时温度为4.5 ℃。

图7 温度曲线

2.2 最佳工作电流

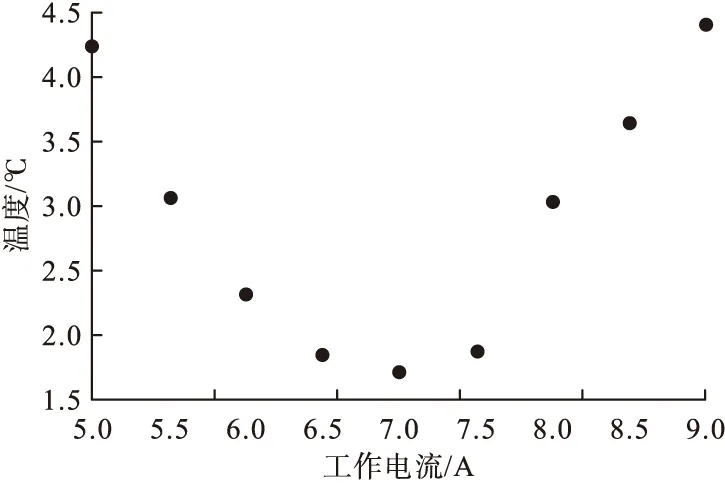

此时的散热器,经过不断优化,已经达到其最佳散热效果,在此基础上,对工作电流进行优化,可以得出该冷藏箱的最佳制冷状态。对冷藏箱通入5~9 A的不同电流,以0.5 A为间隔,进行优化计算,将得到的数据处理后如图8所示。可以知道,在电流为7 A时,此时的冷藏箱制冷效果最好,箱体中心检测点温度为1.7 ℃。

图8 不同电流对应温度曲线

3 结 语

本文应用半导体制冷片作为冷藏箱的制冷模块,对该冷藏箱制冷量进行研究,经过对制冷片的热端散热器以及工作电流的不断优化,得到了冷藏箱整体温度在2~8 ℃的制冷效果,研究结果表明:

(1)通过改变散热器底板厚度,可以达到加强散热效果的目的,且对冷藏箱制冷量提升比较明显,整体降温2 ℃左右。

(2)改变翅片结构时,研究表明厚度的变化对散热效果几乎没有影响,主要靠翅片高度与制片数量的优化能达到增强散热效果,且增强明显,对冷藏箱整体温度降低2 ℃左右。

(3)达到最佳散热效果后,制冷片可以通入的工作电流就可以更大,此时对工作电流优化研究,得到更好的冷藏效果,冷藏箱整体温度控制在2~8 ℃。

综上所述,冷藏箱面对不同的应用场景,有具体的温度要求,所以应根据不同需求设计相应的制冷片热端散热器结构与工作电流。