基于PCC+工控机的悬臂式掘进机自动控制技术研究

张 锟

(中铁十九局集团矿业投资有限公司,北京100071)

0 引言

悬臂式掘进机在矿山工程、煤矿工程、水利隧道工程、交通隧道工程中都有比较广泛的应用,特别是对于矿山巷道开采,悬臂式掘进机发挥着不可替代的作用,提升悬臂式掘进机的工作性能,对于提升矿山的掘进施工速度和效率具有重要意义[1-3]。

当前,自动化控制技术是悬臂式掘进机研究的重点,自动化控制技术可以降低施工作业人员的劳动强度(特别是在高粉尘、低照度以及复杂地质条件时的操作难度),有效提升巷道(隧道)的生产效率和断面形成质量。但是,目前大多数关于悬臂式掘进机的自动化研究集中于系统模型构建和仿真数值模拟,并未在实际工程中予以验证和应用[4-6]。因此,本文在基于PCC+工控机构建自动化控制系统基础上,搭建了实验平台进行功能测试,通过现场实验验证系统的工作性能的稳定性、可靠性与高效性,可为自动化控制技术在悬臂式掘进机中的推广应用提供借鉴。

1 悬臂式掘进机简介

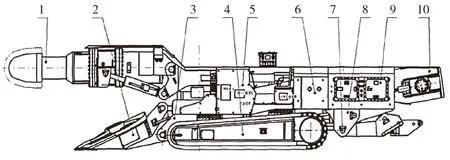

以三一重型装备有限公司生产的EBZ200C型悬臂式掘进机为例,该型号掘进机主要性能参数为:机身重量54 t、截割电机功率200 kW、桩基总功率325 kW、截割头直径1120 mm、截割头转速46/23 rpm、泵站功率110 kW、行走速度0~7 m/min。主要包括切割件、铲件、主体部分、行走部分、液压系统、水系统、润滑系统、后支撑系统、电气系统以及运输系统等部件组成,见图1。按照功能划分,悬臂式掘进机可分为转载结构、行走结构以及截割结构,转载结构主要作用是将截割下来的矿渣转运到刮板运输机上,行走结构主要作用是控制掘进机的移动,截割结构的主要作用是通过截割头的上下、左右和前后摆动,完成矿的切削。

1-切割件;2-铲件;3-主体部分;4-行走部分;5-液压系统;6-水系统;7-润滑系统;8-后支撑系统;9-电气系统;10-运输系统。图1 悬臂式掘进机结构示意

2 悬臂式掘进机自动控制系统

2.1 自动控制系统总体方案

为了实现悬臂式掘进机截割施工的自动控制,基于PCC和工控机设计了一套自动控制系统,该系统可实现可视化显示、远程通信、截割路径规划与跟踪以及截割头姿态测量与调整等诸多功能,见图2。自动控制系统的工作原理为:截割机上的油缸位移、温度、流量以及电流等工况信息会通过A/D传输至PCC中保存起来,然后系统会对这些信息进行分析计算,获取截割头姿态和位置信息,接着系统会通过CAN通信将分析计算结果传输至工控机,工控机又会根据巷道的掘进机参数,完成路径规划和截割头的轨迹追踪,并通过CAN通信反馈至PCC,PCC利用轨迹自动追踪功能完成对实时控制量的计算,最后再通过D/A将控制信息转化并发送到电液比例阀,电液比例阀根据控制信息进行运动从而实现截割的自动控制。

图2 悬臂式掘进机自动控制系统框架

2.2 硬件设计

PCC:由计算机、自动控制和通信三部分组成,型号为CP570B&;R 2000系列,该型号适应环境能力强,操作快捷,体积小,安装方便。工控机:型号为PP480,可实现多任务操作,将复杂项目分解成简单小任务,提供良好的人机交互界面,使整个项目结构化,利于项目系统调试和故障诊断。位移传感器:选用GUC 1000型气缸位移传感器,输出电流范围为0~20 mA,具有适用范围广、寿命长、稳定性好等特点。比例放大器:选用EV22K2-12/24型比例放大器,输入电流<20 mA,输出电流270~630 mA。电液比例换向阀:选用PSL型电液比例换向阀,输入电流为270~630 mA,可实现截割臂摆动速度的无限调速。电流变送器:选用CS30-800AA.C型电流传感器,可将0~800 mA的电流信号转变为1~5 V的电压信号。

2.3 软件设计

选用B&R Automation Studio 型软件进行设计,该型软件具有独立开发环境、简化项目过程、高效自动化组件以及多目标控制等优点。主要功能为:1)并行开发加速Time-to-market;2)机电支架标准化;3)智能编程语言及模板;4)强大的调试和诊断工具,可实现目标系统在线信息显示查询、错误日志存储和警告、强制操作、监控、跟踪等操作。

2.4 控制方法

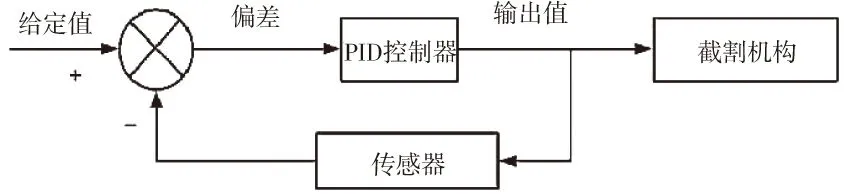

自动控制系统选用PID控制方法来实现闭环控制,PID控制器具有可靠性高、结构简单、稳定性好、易于实现等优点[7],在PID控制器中,将掘进机垂直水平位移、机身倾斜角度偏差作为输入参数,经过PID控制器分析后,会输出执行命令,使悬臂式掘进机执行相应动作,采用PID控制可大大提升悬臂式掘进机的系统稳定性和准确性。在本系统中,PID控制器分为主控制器和从控制器,分别负责数据的采集和执行机构的控制作用,主、从控制器之间利用CAN连接通信。PID控制机理见图3。

图3 PID控制器

3 工程应用

3.1 现场地质情况

某矿山4201工作面巷道底板岩性为泥岩和砂岩,含有少量的粉砂岩,含矿岩层的顶板岩性为粗粒砂岩,底板岩性为细砂岩。该工作面内没有大的地质构造,裂隙不发育,无断层,工作面局部底板变化较大。根据现场实际情况、巷道的断面形状和尺寸、顶板底板的岩性以及掘进工作面岩性硬度、含水量、含气量等,选用矩形巷道截面进行掘进,矩形断面宽度为5.8 m,高度为3.5 m,截割顺序为自下而上、自右向左呈“S”型切割,每次进刀深度为0.65 m。截割进刀示意见图4。

图4 截割进刀示意

3.2 效率对比分析

实验过程中得到的实际切割效率参数与理论(预测)效率参数的对比情况见表1。从表中数据可以看到:生产率、瞬时切削率以及最大掘进速度的理论效率值均大于实际效率值,生产率相差20.2%,瞬时切削率相差11.1%,最大掘进速度相差7.1%,这主要是因为作为机电一体化的生产设备,在施工过程中,不可避免会出现各种故障问题,同时机械老化、操作人员的熟练度等均会对实际效率产生影响,因而,实际效率值总会低于理论效率值。

表1 实际与理论效率对比

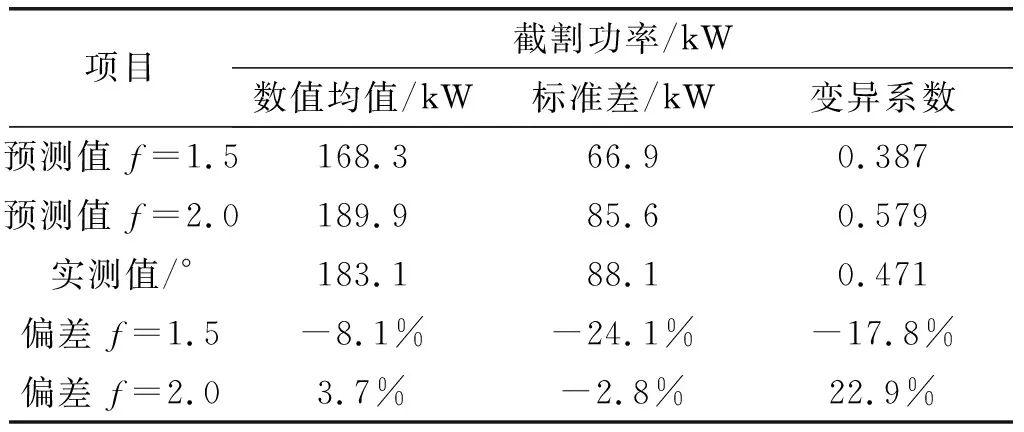

3.3 功率误差分析

实验得到的实测截割功率与理论截割(预测)功率的对比情况见表2。从表中可以看到:在硬度因素f为1.5时,平均截割功率为168.3 kW,标准差为66.9 kW,变异系数为0.387,当硬度因素f为2.0时,平均截割功率为189.9 kW,标准差为85.6 kW,变异系数为0.579,实测的平均截割功率为183.1 kW,标准差为88.1 kW,变异系数为0.471;实测值的截割功率参数值介于硬度1.5~2.0之间,这主要与实际巷道的岩性是复杂多变的,大多数硬度因素介于1.5~2.0之间,而且受机械摩擦、老化以及含水量、含气量等的影响,也会对截割功率产生影响;但从整体情况来讲,自动控制系统的截割功率与实际情况比较相符,能够满足正常的掘进施工。

表2 实测与理论功率对比

3.4 时间对比分析

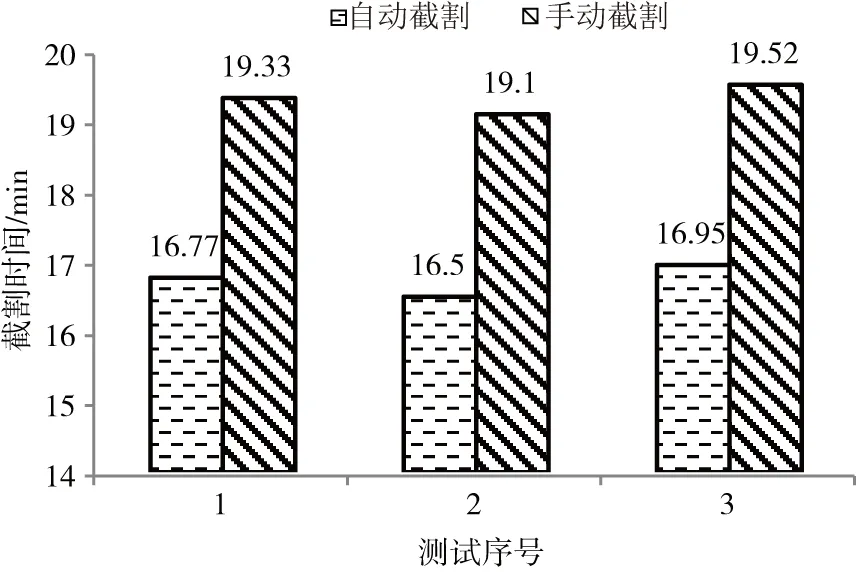

对自动截割和人工手动截割两种方法下的截割时间进行了统计,结果见图5。从图5中可以看到:在自动截割情况下,平均一个断面的截割时间为16.74 min,在手动截割情况下,平均一个断面的截割时间为19.32 min,相比人工截割,自动截割控制技术一个工作断面可节约2.58 min,能够明显提升矿山巷道的掘进施工效率,同时与手动截割相比,自动截割控制系统的断面成型效果更好,而且能够避免施工烟尘对作业人员身体的损害。

图5 两种截割方法截割时间对比

4 结论

为了实现悬臂式掘进机智能控制需要,提升矿山巷道的掘进施工效率,设计了一种基于PCC和工控机的自动截割控制系统,该系统依靠PID控制器对悬臂式掘进机进行动作控制,经现场实验表明:自动控制系统的切削效率和截割效率与实际情况相符,与传统人工截割技术相比,具有更高的掘进施工效率,同时断面成型效果更好,而且能够避免施工烟尘对作业人员身体的损害。