大水深海底电缆阻水导体技术研究

中天科技海缆股份有限公司 叶 成 王海洋 杜 强 吴小兵 顾伟伟

随着海上风电的迅速发展和远海岛屿的开发,海底电缆应用由近海向远海发展已成为必然趋势。国内海底电缆应用场所多为近海风电场或近海岛屿,敷设水深一般在100m以下,海底电缆通常的阻水方式分为径向阻水和纵向阻水,所谓径向阻水一般是靠金属防水层铅套和聚乙烯护套来实现,纵向阻水则通过导体绞合时在单丝缝隙内填充阻水材料和绝缘线芯外绕包阻水带来实现。海底电缆用导体一般为紧压圆形导体,导体单丝绞合时会产生较大的缝隙,目前国内外电缆厂家常用的导体纵向阻水方式为在导体绞合时分层密实地填充阻水带、阻水纱或阻水粉,靠阻水粉吸水膨胀堵住单丝缝隙水流通道起到阻水作用。随着海底电缆敷设水深(1000m以上)的增加以及海水中金属离子的作用下,阻水粉的膨胀性能会急剧下降[1],导体纵向阻水成为海底电缆阻水的难点所在。

导体纵向阻水效果取决于导体绞合时单丝间的缝隙和阻水材料填充效果,为使导体达到更好的纵向阻水效果,目前行业内通常采用紧压导体结构减小单丝间的缝隙,使阻水材料更易阻断水分侵入通道。而一些特殊的海底电缆如动态缆,其运行特点要求导体具有相当好的柔软性,导体结构通常设计为非紧压结构,单丝间的缝隙增大给导体纵向阻水增加了一定的难度;随着直流电缆的快速发展,大截面型线导体的优势也逐渐凸显,在相同传输容量的前提下可有效降低电缆成本。

另外,行业内导体纵向透水试验用水一般采用去离子水,对海缆导体阻海水的能力研究较少。目前国内外鲜有1000m以上大水深电缆的阻水研究报道,因此很有必要开展1000m及以上大水深海底电缆导体的纵向阻水技术研究。本文对常用的阻水材料进行选型研究,并通过透水试验对不同截面、不同型式导体的纵向阻水效果进行验证,旨在为行业内大水深海缆导体纵向阻水技术的发展提供参考。

1 阻水材料选型研究

1.1 阻水胶研究

现有的可用于填充在导体内的阻水胶一般可分为单组份胶和双组份胶,单组份阻水胶填胶时需加热,且交联线芯生产时导体受热会导致胶熔化,甚至会有阻水胶从导体表面渗入绝缘层的风险;双组份胶可在常温下固化交联,热稳定性较好,填胶时无需加热,操作方便[2],其阻水原理是利用阻水胶本身与导体线芯良好的接触密封性达到阻止水分在导体内纵向流动的目的[3]。结合实际加工工艺的需要及电缆运行的特点,导体内填充的阻水胶应具备以下性能:

固化时间介于1小时至24小时之间,一方面可避免导体生产中单丝换盘时设备内阻水胶快速固化,影响后续阻水胶涂覆效果,同时也可避免导体内已填充的阻水胶长时间不固化从导体缝隙溢出的情况;阻水胶填充前应为膏状体,固化后应为弹性体,满足填充时阻水胶不滴流及阻水胶固化后导体弯曲性能要求;对铜材、铝材无腐蚀性;长期耐温90℃、短时耐温200℃(2小时以上)、瞬时耐温250℃(5s),以满足电缆长期满负荷运行、过载运行及短路时的耐温需要。本文选取了A、B、C、D4种双组份阻水胶材料,将组份1和组份2按一定比例混合后进行性能对比研究。

1.1.1 固化时间对比

将4种阻水胶混合均匀后涂抹在黄铜带上,涂覆厚度为5mm,在常温下测试固化时间,ABCD4种阻水胶的粘度(MPa·s)及常温23℃下固化时间(h)测试结果分别为:2000~3000/96、8000~10000/8、1200~1400/16、1500000/24,可看出A阻水胶固化时间最长为96h,其余三种阻水胶固化时间均在24h以内。

1.1.2 固化前后状态及对铜材腐蚀性对比

A阻水胶固化前组份1为透明液体、组份2为淡黄色液体,固化后为透明固体,呈现较强的脆性,如图1所示可见铜带弯曲后阻水胶即发生开裂现象,阻水胶与铜带完全分离,故A阻水胶不适合作为导体纵向阻水的填充材料;B阻水胶固化前组份1与组份2均为半透明膏状体,混合后粘度适中,具有一定的流动性,固化后为半透明状弹性体,与铜带可以完全粘合,不会随着铜带的弯曲发生胶与带材分离现象,胶与带材的联合体在90℃环境下保持24小时铜带未出现氧化腐蚀现象,图2为固化后的B阻水胶。

图1 A阻水胶固化后

图2 B阻水胶固化后

图3 C阻水胶固化后

图4 D阻水胶固化后

图5 B阻水胶热失重曲线

C阻水胶固化前组份1为黑色液体、组份2为白色液体,混合后流动性较强但粘度相对较小,导体绞合时不利于阻水胶附着,固化后为黑色弹性体如图3所示,与铜带有一定的粘接性,加热90℃之后铜带未出现氧化腐蚀现象;D阻水胶固化前组份1、组份2均为白色膏状体,混合后粘性较大,基本不具备流动性,导体绞合时难以将缝隙填满,如图4所示,固化后为白色固体,弹性较差,与铜带有较强的粘接力,无腐蚀性。

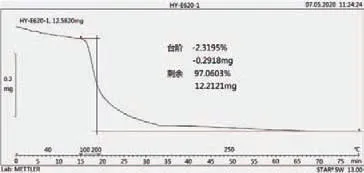

1.1.3 热稳定性对比

由于A阻水胶固化时间较长且脆性大,与金属材料无法有效粘接,故排除,选取B、C、D三种阻水胶进行热稳定性分析。将固化后的样品放入烘箱加热至250℃持续3h,样品状态目测无变化,同时采用TGA测试方法进行热失重对比:在氮气气体保护下,样品测试前进行15min40℃环境下除潮预处理,后以50℃/min的速度升至250℃,保温1小时,测量热失重数值(图5)。根据试验结果,B阻水胶热失重为2.3%,C阻水胶热失重为2.5%,D阻水胶热失重为2.5%,3种阻水胶热失重结果相当。

1.1.4 体积电阻率对比

分别取B、C、D阻水胶压片,固化后参照标准GB/T1410《材料体积电阻率和表面电阻率试验方法》测量体积电阻率,测试结果分别为1.29×1014Ωm、2.6×1013Ωm、8.4×1013Ωm,说明三种阻水胶均有良好的绝缘性。

结合以上性能分析,本次研究选取固化时间适中、粘度适中、对铜材无腐蚀性、有良好的金属粘接性、热稳定性较好的B阻水胶试制导体样品。

1.2 阻水带研究

阻水带是由聚酯无纺纤维中加入聚丙烯酸脂膨胀粉制成,膨胀粉遇水后能在一定时间内迅速膨胀到一定高度,起到阻隔水份的作用[4]。本研究选择行业内常用的三种不同的阻水带,采用JB/T10259-2014《电缆和光缆用阻水带》推荐的测试方法分别进行阻水带材膨胀速率和膨胀高度测试,试验用水为3.5%浓度的盐水。在3.5%盐水下膨胀速率(mm/min)和膨胀高度mm/5min)a阻水带(厚0.35mm)分别为2.9/3.7,b阻水带(厚0.35mm)分别为0.6/0.6,c阻水带(厚0.3mm)分别为1.7/2.7,故选取膨胀性能相对较好的a阻水带验证导体的纵向阻水效果。

2 导体纵向透水试验及结果

本文选取150mm2/630mm2/1600mm2紧压圆形导体、400mm2非紧压导体、400mm2/2500mm2型线导体绝缘线芯进行阻水性能研究。其中150mm2/630mm2/1600mm2紧压圆形导体采用常规正规绞合结构,400mm2非紧压导体根据动态缆柔软性的特点采用127根细铜丝结构,400mm2/2500mm2型线导体采用梯形铜丝结构。

2.1 热循环预处理

根据国家标准GB/T32346.1-2015《额定电压220kV(Um=252kV)交联聚乙烯绝缘大长度交流海底电缆及附件第1部分:试验方法和要求》推荐的试验方法,绝缘线芯进行透水试验前应至少经受3次热循环预处理,以确保电缆已经受适当的热膨胀。每次热循环包含8h加热及随后16h冷却,每个加热循环保证导体温度维持95℃~100℃至少2h。

2.2 导体纵向透水试验及结果

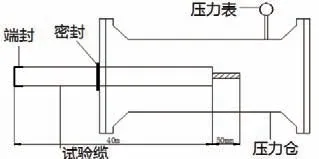

GB/T32346.1-2015标准中推荐的透水试验方法为:将测试的绝缘线芯整个放入透水容器中,试样的一端应漏出导体约50mm,另一端应适当密封。由于整根绝缘线芯在容器内水压下会受到径向挤压力,不利于水分在导体内的纵向渗透,本次试验选取条件更加苛刻的试验方法:将试样的一端放置容器内,导体剥出约50mm,另一端伸出容器外并对端头适当密封。透水试验装置具备降压后自动补水功能以保证试验水压稳定(图6)。

试验用水选择3.5%浓度的盐水,每种试样长度为40m,试样需在10MPa水压下进行持续10d的透水测试,试验结束后对线芯进行解剖发现,在盐水的作用下阻水带中的阻水粉均有膨胀现象,150mm2紧压导体及400mm2型线导体由于单丝间隙较小,阻水粉膨胀后完全填满单丝间缝隙从而起到阻隔水分的作用,而400mm2非紧压导体及630mm2紧压导体由于单丝间隙较大,阻水粉膨胀后未能填满单丝间隙;150mm2紧压导体、400mm2型线导体、400mm2非紧压导体、630mm2紧压导体内填充的阻水胶完全填满单丝间的缝隙,阻水胶呈现均匀的网状结构,有效的切断了水分侵入的通道;1600mm2紧压导体由于单丝间隙较大,阻水胶未有效填满单丝间隙;2500mm2型线导体部分单丝间的缝隙未填满阻水胶,分析原因可能为该型线导体的填充系数高达0.97、单丝间的缝隙非常小,由于阻水胶具有一定的粘度,导体绞合时阻水胶受到流动性的限制,难以填充到细小的缝隙。

图6 导体透水试验装置示意图

试验结果显示,在10MPa水压下持续10天,150mm2紧压导体、400mm2型线导体采用阻水带型式或阻水胶型式,导体纵向透水长度分别为3m、1.3m、4m、2m;400mm2非紧压导体阻水带线芯全部透水,阻水胶线芯透水长度为3m;630mm2紧压导体阻水带线芯在加压1.5h后全部透水,阻水胶线芯透水长度为5m;1600mm2紧压阻水胶线芯、2500mm2型线阻水胶线芯在加压1h后均全部透水。

2.3 电性能验证测试

为验证阻水胶对绝缘线芯电性能的影响,选取完成金属屏蔽层挤制的220kV1600mm2阻水胶线芯和220kV2500mm2阻水胶线芯进行局放、耐压试验测试。局放试验大厅现场背景噪声<2pC,参照GB/T32346.1-2015标准中要求,在导体和金属屏蔽层施加工频电压,试验电压逐步上升至222kV(1.75U0),保持10s,然后缓慢下降至190kV(1.5U0),在此电压下测量绝缘线芯的放电量。局放测试完成后在导体和金属屏蔽层施加445kV(3.5U0)工频电压进行裕度试验,持续时间1h。局部放电测试过程中未发现超过背景噪声的放电量,绝缘线芯在1h耐压裕度试验中未发生击穿。

630mm2及以下截面导体通过合理设计导体结构,导体内填充阻水胶材料或阻水带材料可满足1000m水深的阻水要求,且填充阻水胶的导体纵向阻水效果优于填充阻水带的导体。随着导体截面的增大,导体内单丝缝隙越来越大,阻水带的阻水作用逐渐变差,阻水胶更适合作为大水深条件下大截面导体的纵向阻水填充材料。随着导体截面的增大,阻水胶越难有效填满单丝间隙,需要对阻水胶性能和填充工艺进一步研究。