神木天然气处理厂压缩机组节能降耗对策研究

钱 凯,高小键,王 平,邓 涛,颉红霞

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

天然气压缩机组是指压缩机与发动机组成的系统,在天然气的增压开采及集输中起着至关重要的作用,因此应用较为广泛。神木天然气处理厂设计采用中压集气、而后通过3台往复式压缩机组集中增压、处理、外输的工艺模式,3台压缩机组为目前处理厂耗能、耗材最多的设备,本文结合神木天然气处理厂天然气压缩机组5年来的运行实际,针对启动气工艺流程调压阀和切断阀不够可靠、压缩机组循环水路管线频繁震断、排温传感器和温度变送器等配件更换频次高三个方面存在的问题,逐一进行对策研究,切实提高神木天然气处理厂压缩机机组节能降耗水平。

1 天然气压缩机组节能降耗措施研究

1.1 天然气压缩机组启动气工艺流程优化[1]

天然气压缩机启动气主要作用分为两部分:(1)通过启动气带动预润滑泵,用于天然气压缩机组启动前的润滑以及停机后的润滑;(2)带动启动电动机,通过启动电动机带动飞轮,从而带动发动机运转,当发动机转速达到要求时,发动机点火开始工作,神木处理厂启动气设计气来自配气区,经自力式调节阀压力由4.8 MPa降至1.0 MPa,同时设有自力式安全切断阀确保调压后压力不高于1.08 MPa,保障启动气用气安全,设计流量5 100 m3/h。

在实际使用过程中由于自力式调压阀与安全切断阀性能不够可靠,压缩机在启停时气量偏小、压力不足,不能正常启停;当压缩机不需用启动气时,自力式调压阀内漏导致下游管线超压,存在严重的安全隐患。实际使用过程中,为确保压缩机正常启停,需要2名员工手动控制旁通阀门开度来实现压缩机的启停,用时45 s左右,具体工艺流程图(见图1)。

根据压缩机启动气工艺流程分析,存在主要问题是由于设计选用的自力式调压阀及安全切断阀为过时老旧型号,灵敏度及可操作性较低,加之压缩机启动气只在压缩机启停时使用,一旦自力式调压阀与安全切断阀有内漏,下游压力将会达到调压前压力5.4 MPa,而下游启动气管线设计压力2.5 MPa,存在导致下游启动气管线超压,造成极大安全隐患。

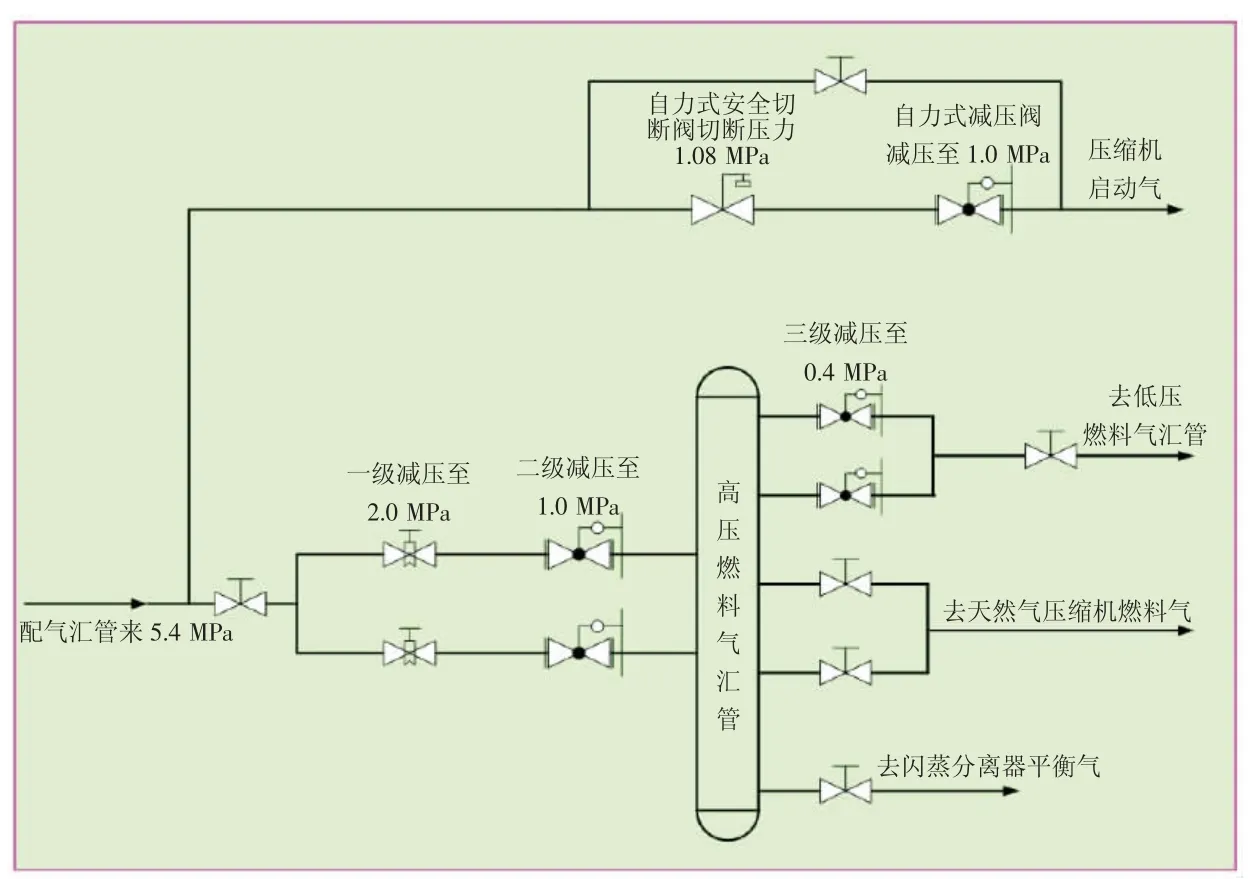

根据以上存在问题分析,经过现场研究,决定弃用原启动气流程,增加从压缩机燃料气至启动气工艺流程,压缩机燃料气来自燃料气区高压配气汇管,可提供压力为1.0 MPa的稳定可靠的气源,确保压缩机安全平稳启停的同时也不影响其他用气需求,工艺改造流程(见图2)。

图1 压缩机原启动气工艺流程

图2 压缩机启动气工艺优化后流程图

优化后天然气压缩机启停瞬间高压燃料气汇管压力在0.9~1.0 MPa,启动完成后压力稳定至1.0 MPa,符合预期效果。通过工艺优化避免了启动气低压管线超压的风险,同时也能实现只需1名员工通过压缩机控制柜启停压缩机的目标,减少员工1人;此外实现自动供气后,压缩机启动需要25 s左右,每次可减少启动气用量5 100÷3 600×(45-25)=28 m3。

1.2 温度变送器、排温传感器等易损件优化使用

温度变送器、排温传感器等传感器在压缩机组运行中参数的实时监控及自动控制起着至关重要的作用,因此它们的可靠性及耐久性对压缩机的正常运行相当重要。结合神木天然气处理厂天然气压缩机组3年来运行实际,温度变送器、排温传感器平均寿命在2个季度左右,时常因温度、压力参数的异常导致压缩机组连锁报警停机,给神木气田正常生产带来一定的影响。

神木处理厂天然气压缩机机组在实际运行过程中,时常出现温度变送器、排温传感器、压力开关等传感器的故障,导致压缩机非正常报警停机,通过对2016年1~12月压缩机组运行故障停机的统计,发现温度变送器、排温传感器故障占了86.27%,具体(见表1)。

表1 2016年1~12月故障停机调查表

根据表1统计结果,分析存在故障的主要原因为:压缩机组在运行中不可避免的存在一定程度的震动,通过对故障温度变送器、排温传感器的检查,发现温度变送器内部接线为硬质铜导线,运行中因长期震动导致导线疲劳断裂;排温传感器则是因为线路快速接头在震动中松动导致的接触不良,造成压力参数误报警。

针对以上原因分析,制定了相应的对策,即:在3台压缩机组各温度传感器空腔内增添防爆胶泥,固定硬质铜导线及接线柱,避免因震动导致的接线柱松动以及铜导线绝缘层磨损,从而减少温度变送器误报警,同时要求机组运行人员在每月倒机时,检查变送器内防爆胶泥,确保严实、起到减震作用;在3台发动机各排温传感器拔插式接头处用扎带及橡皮筋加以固定,避免因震动导致接头处松动,造成误报警导致的发动机停机,此外要求机组运行人员按要求在日常巡检时检查,确认拔插式接头紧固。

通过对对策后的2017年1~12月数据统计,未出现一次因温度变送器、排温传感器线路震动断裂或者接头松动导致的压缩机停机,同时也减少了约每年更换2次温度变送器约12 000元的费用,以及不定期更换的发动机排温传感器线路接头费用约2 400元。

1.3 冷却循环水管路优化

冷却循环水的主要作用是把运转过程中受热部件吸收的部分热量及时散发出去,防止机组零部件过热,保证压缩机组在最适宜的温度状态下工作。

现场存在的问题是:压缩机组循环水路管线因震动发生泄漏或者断裂,造成循环水压力不足,发动机、压缩机排温高而停机,根据2016年统计数据,全年因循环水管路故障导致的停机有17次,期间送外加工循环水路短接头共计11个。

通过现场原因分析,压缩机组在运转过程中存在不可避免的震动,而循环水管路部分管段采用了钢质硬连接,在长时间的震动拉应力下,连接丝扣处发生松动或者是硬连接部分金属材质发生疲劳断裂,由此造成了循环水压力不足、机组散热不良而造成的故障停机。

根据现场调研,决定在3台压缩机组各个易发生断裂的循环水管线丝扣硬连接处,增设高压复合软管,增加缓冲带、以达到隔阻震动传递,避免丝扣连接处因疲劳造成的断裂而造成的压缩机组停机,共计增加12处软连接。

通过对压缩机组循环水管路硬连接改为软连接后,充分隔阻了机组的震动,统计2017年1~12月数据,再未发生因循环水管路问题造成的机组故障停机,实现预期目标,年减少了零件加工成本3 300元。

2 结论

压缩机组的节能降耗涉及到机组内系统的方方面面,节能降耗的出发点与措施也是多种多样。本文通过对现场压缩机组运行故障停机主要原因的统计分析,研究制定了压缩机组启动气工艺优化、温度变送器等传感器使用优化、循环水管路优化对策,不仅降低了压缩机组每次启动气用量及各种配件费用,而且最重要的是有效减少了压缩机故障停机次数,对压缩机组平稳长寿运行提供了有力保障,此外,也有效提高了神木天然气压缩机组节能降耗水平,达到的主要效果如下:

(1)优化了压缩机启动气工艺流程,达到了压缩机启停每次可节约28 m3天然气,同时还有效避免了原工艺流程可能造成的启动气管线超压风险。

(2)通过增加缓震装置,减少了天然气压缩机温度变送器、压力变送器、排温传感器震动断裂导致的故障,可节约14 400元/年。

(3)通过循环水管路硬连接处增加缓震软管,减少循环水路硬连接断裂,每年可节约3 300元。