采用非线性频谱的重载工业机器人故障机理分析

陈乐瑞,曹建福,胡河宇

(西安交通大学机械制造系统工程国家重点实验室,710049,西安)

重载机器人一般是指末端有效负载在100 kg以上、负载自重比在1∶2~1∶8之间的工业机器人[1],该类机器人系统具有负载能力大、重复精度高和运行速度快等优点,在智能制造、抢险救灾和建筑施工等生产过程中发挥着重要作用。该类机器人长时间在重载工况下连续运行,关节很容易因机械疲劳故障产生抖动的症状,再加上系统具有非线性、时变性和耦合性等特点,如何实现重载作业机器人故障的快速、准确诊断成为了当前机器人研究的热点问题之一[2]。从控制角度看,机器人是非线性闭环系统,故障发生时会呈现强烈非线性特性变化。为了能对故障进行准确诊断,对系统故障机理进行分析非常必要。

目前,有关重载机器人的研究主要侧重于系统结构设计[3-4]、动力学特性分析[5-6]和动态控制[7-8]等方面。有关重载机器人故障诊断研究比较少。文献[9]建立重载机器人功率消耗模型,通过监测系统功耗来实现机器人故障诊断;文献[10-11]将工业机器人在不同工况下的振动信号作为故障分析的原始数据,结合相应的分类器完成了系统故障诊断;文献[12]提出基于声发射信号的机器人用RV减速器故障监测方法,通过提取系统故障时声发射信号故障特,获得RV减速器不同故障的声发射信号变化规律。这些研究是通过采集机器人发生故障时的某种类型信号,并以此作为故障特征加以提取,然后结合相应分类器实现故障类型输出。虽然能够对机器人系统进行故障诊断,但是所选择的故障信号都是单一输出信号,并没有考虑工业机器人内部存在的强烈非线性耦合关系,忽略了系统的非线性特性对故障诊断结果的影响,可能导致不同故障之间特征差异不明显。针对这方面的缺陷,文献[13]充分考虑工业机器人减速器内部的非线性特性,利用基于输出频率响应函数的非线性频谱提取系统的故障特征,通过设计SVM分类器实现系统故障诊断。与传统基于输出信号的故障诊断方法相比,该方法得到的故障特征区分度明显,诊断效果有很大提升,但是该研究是基于数据驱动的,有关故障参数与非线性频谱之间映射规律等机理问题有待进一步深入研究。

频域法具有计算简单、物理意义直观等明显优势,频域诊断方法一直受到国际上的高度关注。基于Volterra级数的非线性频谱可以很好地描述非线性系统特性,这种方法在非线性系统的频谱特性分析及诊断方面已显示出优势。理论和实验表明,系统状态模式发生变化会引起非线性频谱特性的变化[14-16],因此可用非线性频谱特性进行复杂系统故障机理分析。到目前为止,以基于广义频率响应函数(GFRF)和基于非线性输出频谱响应函数(NOFRF)为代表的非线性频谱研究逐渐被广泛应用故障诊断领域。文献[17]将GFRF频谱作为故障特征,实现了机器人驱动系统的故障诊断;文献[18]和[19]分别采用NOFRF频谱对工业机器人驱动系统和液压制动器系统故障特征进行提取,以此实现系统故障诊断。在这两种频谱模型中,由于NOFRF频谱模型简单,计算量小,被广泛应用于非线性频谱研究中。

有鉴于此,本文在重载机器人刚柔耦合数学模型基础上,采用非线性频谱递推法推导出了系统前4阶NOFRF频谱模型。针对系统运行过程中出现的关节疲劳故障,利用获取到的NOFRF频谱对不同状态下的故障参数与非线性频谱之间的映射关系和频谱变化规律进行分析,解释了重载机器人抖动症状发生的机理。故障诊断实验验证了非线性频谱表征系统故障信息的有效性。

1—固定底盘;2—回转支架;3—小臂;4—大臂;5—平行连杆; 6—驱动连杆;7—曲柄连杆;8—三角臂;9—末端支架。图1 重载机器人结构Fig.1 The structure of heavy-load robot

1 重载机器人结构及动力学模型

1.1 重载机器人结构组成

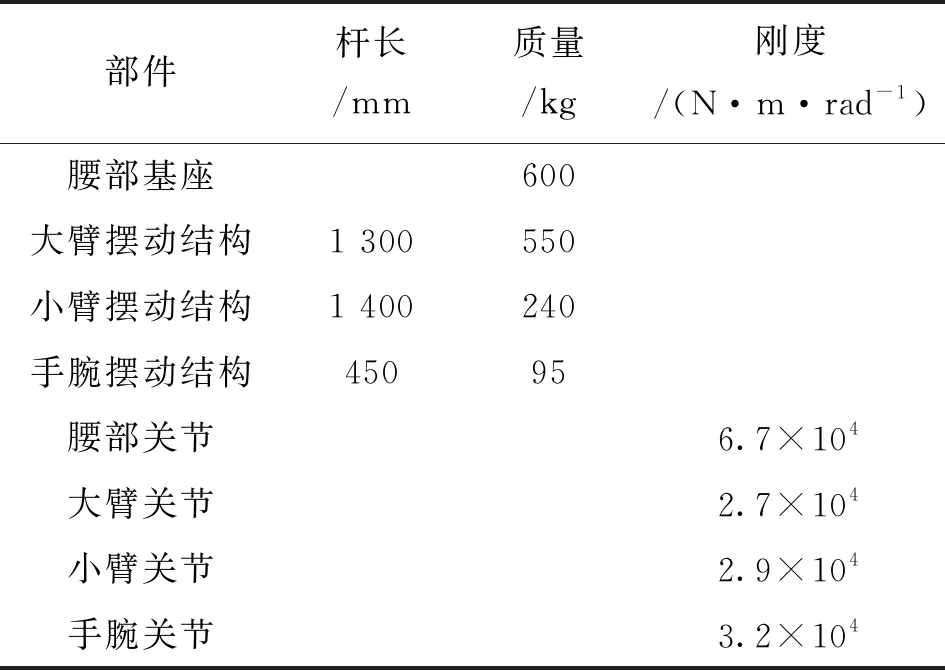

重载机器人是一种全新连杆式机器人,其结构主要包括底座、回转轴、曲柄连杆、平行连杆、大臂、小臂、辅助臂和末端执行器等,具体结构见图1。以ABB-IRB型号重载机器人为例,该机器人本体结构采用多组平行四边形结构。其中:大臂、平行连杆、回转支架和三角臂构成一组平行四边形;小臂、驱动连杆、三角臂和末端支架构成另外一组平行四边形。这两组平行四边形结构传动,分散了重载机器人整体受力,保证了系统整体稳定性。ABB-IRB型重载机器人主要结构参数如表1所示。

表1 ABB-IRB型重载机器人主要结构参数

1.2 重载机器人刚柔耦合动力学模型

经典多刚体系统动力学认为:当物体处于低速运动时,结构的弹性变形对于系统动态特性影响可以忽略,为了降低计算复杂度,通常忽略结构弹性变形,将物体视为刚体进行动态特性研究[20]。因此,轻载、低速机器人动力学研究都是采用刚性假设,忽略机构受力时微小变形。这种刚性假设可以简化动力学问题,在方程建立和求解时变得简单,但是其数值解精度较低,与实际应用要求差距较大。特别是对于重载、高速机器人,采用刚性假设建立的动力学模型已不能满足实际工业生产需求。机械臂连续负载运行会造成机器人结构衔接处产生疲劳故障,轻则产生抖动影响系统运行精度,重则导致关节断裂。为了解决这一问题,应考虑重载机器人关节部位的柔性效应。

根据文献[21],刚体系统的动力学方程为

(1)

根据Spong提出的柔性关节模型[22],可以将机器人柔性关节等效为线性扭簧模型,机器人柔性关节等效模型如图2所示。

Jm—电机转子惯量;qm—电机侧角度矩阵;Tm—电机侧输出 力矩;N—减速比;K—关节刚度;ql—连杆侧角度矩阵; Tl—连杆侧输出力矩;Jl—连杆侧输出惯量。图2 柔性关节等效模型Fig.2 Equivalent model of flexible joint

根据机器人关节转矩平衡关系,可得

(2)

消去中间变量,得到重载机器人最终刚柔耦合模型

(3)

式(3)模型涉及多个自由度矩阵计算,运算量比较大。由于重力项对模态影响较小,可以暂时忽略不计,因此重载机器人刚柔耦合动力学模型可以简化为

(4)

1.3 含关节疲劳故障机器人振动模型的建立

疲劳理论认为:疲劳破坏是由位错运动引起的,位错经过运动最终聚集在一起,形成了初始的疲劳裂纹,称为微裂纹,在微裂纹形成后,不断扩展,相互贯通,形成较大的裂纹,其长度可达到肉眼可见范围,称为宏观裂纹[23]。

对于重载机器人,关节产生机械疲劳的实质是零部件长时间连续负荷运行,在弯曲应力作用下,使得关节连接处无法承受该应力作用而产生微裂纹[24]。按照裂纹出现的时间和状态,可将其分为开闭型裂纹和全开型裂纹两种形式。研究表明:大多数旋转设备出现的裂纹以开闭型裂纹为主,即裂纹会随负载变化和运动状态处于连续的开闭状态,这种状态的变化会引起系统某种参数变化,继而影响系统的动力学特性[25]。当裂纹关节处于拉伸状态时,关节上的裂纹则完全张开,此时关节的刚度取决于裂纹截面形状和尺寸;当裂纹部件处于压缩侧时,关节上的裂纹则完全闭合,此时部件的刚度与无裂纹时的刚度相同。在高速和重载运行环境下,关节裂纹始终处于开闭耦合状态,此时的关节刚度完全取决于裂纹张开时其截面变化引起的刚度变化,而且裂纹截面和尺寸幅度变化越大,引起的刚度变化就越明显。

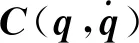

实际机器人系统结构复杂,而且各个关节相互耦合,无法在式(4)模型基础上直接进行分析。根据瑞利阻尼假设理论,模型中矩阵C可以表示为

C=η1M+η2K

(5)

第j阶模态振型的阻尼比可以写成

(6)

式中:a和b为比例系数;ωj为无阻尼自由振动固有频率。为了使重载机器人模型中各个方程之间相互解耦,采用模态坐标来表示任意向量,即

ql=Φδ=δ1φ1+δ2φ2+…+δnφn

(7)

式中:φi为结构无阻尼振动归一化处理之后的模态向量;Φ为n×n阶由φi组成的模态矩阵;δi为参与因子。将式(7)代入(4),两边乘ΦT,可得

(8)

根据模态矩阵具有正交的性质,可得

因此,式(8)可以写成

(9)

(10)

2 基于非线性频谱的重载机器人故障机理分析

2.1 非线性输出频率响应函数

对于连续时变非线性系统,系统输入和输出之间关系[26]表示为

(11)

式中:u(t)为系统输入;yn(t)为系统n阶输出;hn(τ1,τ2,…,τn)为系统n阶时的域核,对hn(τ1,τ2,…,τn)进行多维傅里叶变换,得到n阶频域核

Hn(jω1,jω2,…,jωn)=

(12)

式(12)中的Hn(jω1,jω2,…,jωn)也被称为GFRF,它可以描述系统的非线性特性,但是GFRF模型复杂,对其求解的计算量比较大。为了简化计算,Bayma等在GFRF模型基础上提出NOFRF,定义[27]为

(13)

式中:ω1+ω2+…+ωn=ω表示超平面;U(jωi)表示输入信号u(t)的傅里叶变换。

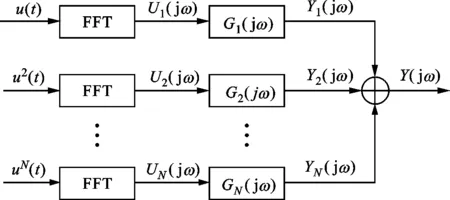

整个非线性系统的输出频率响应过程可以用图3表示。

图3 非线性系统的输出频率响应过程 Fig.3 Output frequency response process of nonlinear system

通过引入NOFRF,得到系统输出频谱为

(14)

式中

若Hn(jω1,…,jωn)是关于ω的对称函数,此时第n阶Gn(jω)在输出频率ω={(-n+2k)ωe,k=0,1,…,n}处等于Hn(jω1,…,jωn)在ω1=…=ωk=ωe,ωk+1=…=ωn=-ωe的值。如果仅考虑系统前4阶NOFRF,则非线性系统输出频谱可以表示为

Y(jω)=G1(jω)U1(jω)+G3(jω)U3(jω)

(15)

Y(j2ω)=G2(j2ω)U2(j2ω)+G4(j2ω)U4(j2ω)

(16)

Y(j3ω)=G3(j3ω)U3(j3ω)

(17)

Y(j4ω)=G4(j4ω)U4(j4ω)

(18)

2.2 重载机器人非线性输出频谱响应函数频谱计算

重载机器人系统得到如式(10)所示的多个单自由度振动系统模型以后,以其中一个关节为例进行分析,其模型为

(19)

按照文献[28-29]中提出的递推算法思想,本文对重载机器人单个关节各阶NOFRF频谱模型进行推导,具体过程如下。

(1)求系统第一阶广义频率响应函数H1(jω)。设激励信号为u(t)=ejωt,将其代入式(11)得yp1(t)=H1(jω)ejωt,将yp1(t)代入式(19),利用两边ejωt系数相等,求得第一阶广义频率响应函数为

(20)

(2)利用递推公式,分别求出第2~4阶广义频率响应函数

H2(jω1,jω2)=

(21)

H3(jω1,jω2,jω3)=

H1(jω2)H2(jω1,jω3)+H1(jω3)H2(jω1,jω2)]·

H1(jω1+jω2+jω3)

(22)

H4(jω1,jω2,jω3,jω4)=

[α1H42(jω1,jω2,jω3,jω4)+

α3H44(jω1,jω2,jω3,jω4)]

(23)

式中

H42(jω1,jω2,jω3,jω4)=

H1(jω2)H3(jω1,jω3,jω4)+

H1(jω3)H3(jω1,jω2,jω4)+

H1(jω4)H3(jω1,jω2,jω3)]+

H2(jω1,jω3)H2(jω2,jω4)+

H2(jω1,jω4)H2(jω2,jω3)]

H44(jω1,jω2,jω3,jω4)=

H1(jω1)H1(jω2)H1(jω3)H1(jω4)

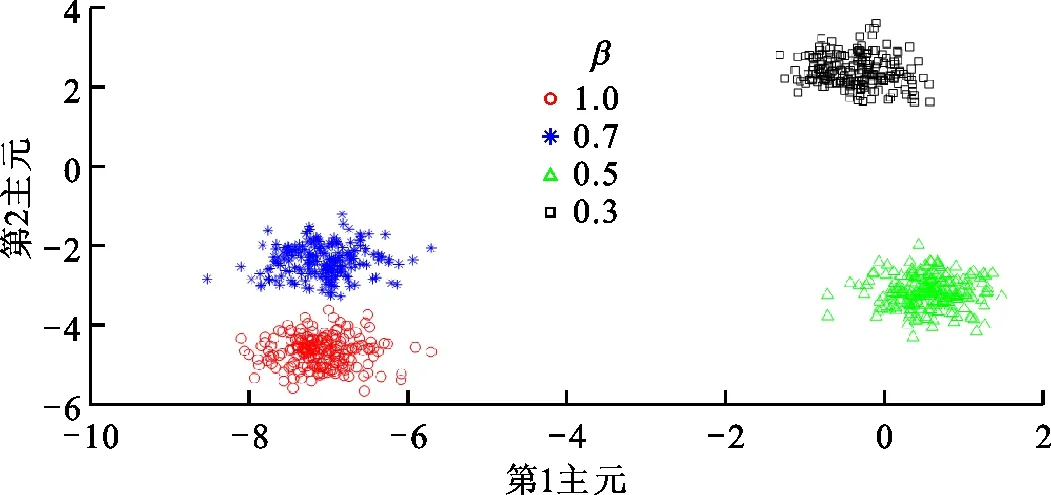

(3)根据式(15)~(18),前4阶NOFRF表示为

(24)

(25)

G3(j3ω)=H3(jω,jω,jω)=

(26)

G4(j4ω)=H4(jω,jω,jω,jω)=

(27)

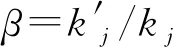

2.3 故障发生时非线性频谱变化分析

3 实验分析

3.1 重载机器人非线性频谱特性分析

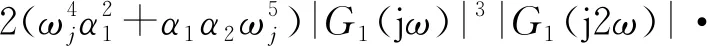

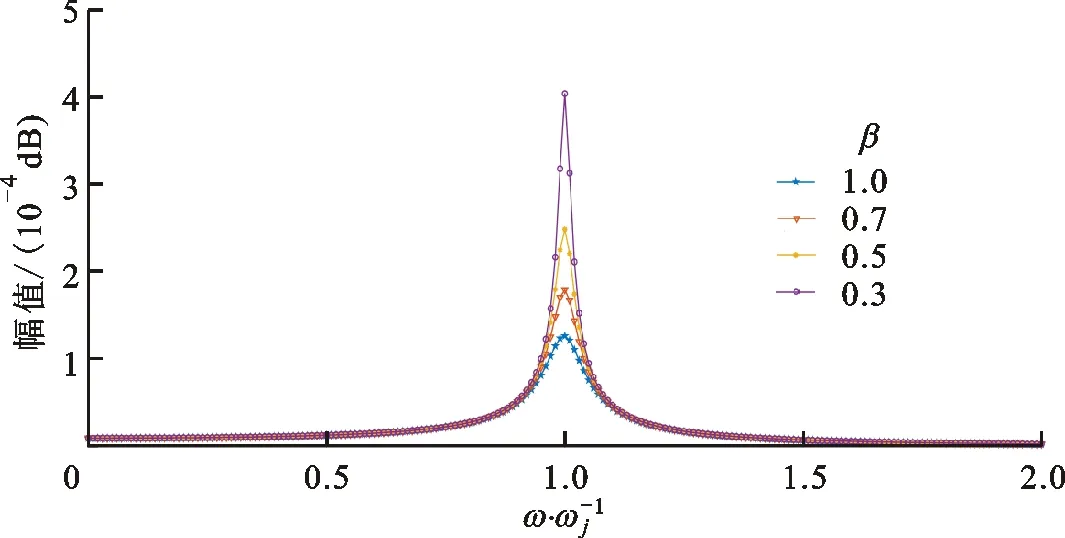

本文实验选用的重载机器人按照表1中参数进行装配,对于得到的多个单自由度振动系统模型,以大臂关节为例,对大臂关节机械疲劳故障进行非线性频谱分析和验证。其中,大臂长度l=1 300 mm,质量m=550 kg,非线性系数α1=α2=α3=0.001,正常状态下大臂关节刚度kj=2.7×104N·m/rad,当发生疲劳故障时,β=0.7,0.5,0,3。利用式(24)~(27)计算出的关节不同程度疲劳故障下重载机器人系统的前4阶NOFRF频谱幅值|G1(jω)|、|G2(j2ω)|、|G3(j3ω)|、|G4(j4ω)|如图4~7所示,具体数据见本文首页OSID码中的开放科学数据。

图4 关节不同疲劳程度下系统1阶NOFRF频谱 Fig.4 The first-order NOFRF spectrum of joint with different fatigue degrees

图5 关节不同疲劳程度下系统2阶NOFRF频谱 Fig.5 The second-order NOFRF spectrum of joint with different fatigue degrees

图6 关节不同疲劳程度下系统3阶NOFRF频谱 Fig.6 The third-order NOFRF spectrum of joint with different fatigue degrees

图7 关节不同疲劳程度下系统4阶NOFRF频谱 Fig.7 The fourth-order NOFRF spectrum of joint with different fatigue degrees

从图4~7还可以看出,NOFRF频谱对系统疲劳故障很敏感,具体表现为:①系统不同机械疲劳程度的前4阶NOFRF频谱差异很大,随着疲劳程度加深,对应的NOFRF频谱在各个共振点的幅值逐渐增加;②同一种状态下的不同阶次NOFRF频谱差异性也很大,相邻阶次的NOFRF频谱在各共振点幅值相差4~5个量级。

由于重载机器人长期连续运行,再加上末端负重较大,系统难免会出现不同程度的机械疲劳故障,进一步会出现机器人机身抖动现象,对于该现象发生的机理,系统前4阶NOFRF频谱给出了较好的解释,也给出了具体发生共振的频率点。另外,与当前故障诊断经常采用的FFT频域谱或者时频域谱(如连续小波变换)相比,NOFRF频谱对是在4个维度上表征故障信息,包含的信息量更丰富,如果将NOFRF频谱作为故障信息进行特征提取,更有利于分类器的精准识别。

3.2 故障诊断

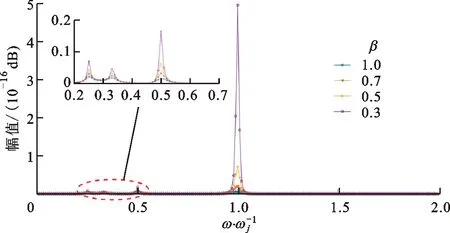

FFT频域谱样本是通过对系统每种状态下输出进行100点傅里叶变换得到的,其数据形式为1×100维向量;时频域谱样本是通过对系统每种状态下输出进行连续小波变换(CWT)得到的,其数据形式为10×10维向量,为了便于分类器计算,对10×10维的数据按照时域信息和频域信息交叉出现的形式进行重新组合,新的数据形式为1×100维向量;NOFRF频谱样本是对每种状态下每一阶NOFRF频谱随机采集25个点(共振频点附近),4阶NOFRF频谱共同构成一个1×100维向量。3组实验各重复200次,每种状态分别得到200×100维数据集。

故障诊断采用核主元分析+支持向量机(KPCA+SVM)方法,即首先利用KPCA方法对3种不同的高维数据集进行压缩和降维,然后将低维数据送入SVM进行分类和识别。其中,KPCA采用高斯径向核函数,SVM分类器训练集和测试集分别取80%和20%的原数据集。采用3种故障特征进行诊断的结果如图8。

图8 采用不同故障特征进行诊断的准确率Fig.8 Diagnosis accuracy of the methods using different fault features

从图8可以看出,采用NOFRF频谱作为故障特征进行诊断的准确率为93.13%,与传统故障特征表征方法相比,分别高出CWT频域谱和FFT频域谱6.88%和19.38%。产生这样结果的原因在于:①NOFRF频谱从系统整体角度考虑,在4个维度上折射状态信息,而其他两种故障特征表征方法仅考虑系统输出信号,频谱中包含的大部分信息可能是局部的;②与CWT时频谱和FFT频域谱相比,NOFRF频谱充分考虑了系统的非线性特性,这种非线性信息对状态变化比较敏感,使得不同状态下的频谱差异很大,更有利于分类器做出精准识别。

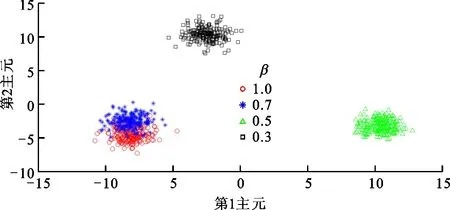

图9 NOFRF频谱在低维空间数据的可视化 Fig.9 The visualization of NOFRF spectrum in low dimension space

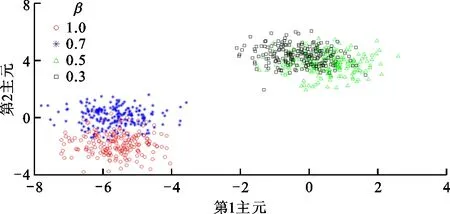

图10 CWT频谱在低维空间数据的可视化 Fig.10 The visualization of CWT spectrum in low dimension space

图11 FFT频谱在低维空间数据的可视化 Fig.11 The visualization of FFT spectrum in low dimension space

为了进一步说明问题,对3种不同故障信息经过KPCA处理之后的前2个主元在低维空间进行可视化,结果如图9~11所示。可以看出,不同状态NOFRF频谱的主成分特征区分度很明显,它们之间几乎没有交叉和重叠区域;CWT频谱和FFT频谱的主成分特征虽然也具有一定的区分度,但是部分状态之间存在相互交叉和重叠现象(FFT频谱主成分重叠区域明显多于CWT频谱),不利于分类器准快速诊断和精确识别。由此,NOFRF频谱作为重载机器人关节疲劳故障特征的有效性再次得到了验证。

4 结 论

本文考虑柔性关节对重载机器人的影响,在刚柔耦合的重载机器人数学模型基础上获取系统的多个单自由度振动模型,采用NOFRF理论建立系统关节的非线性频谱模型,分析关节发生疲劳故障时NOFRF频谱中2倍频、3倍频和4倍频等超谐波成分和亚共振现象,解释了机器人系统因关节疲劳发生抖动的机理,研究了不同疲劳程度下NOFRF频谱变化规律。通过频谱分析和故障诊断对比实验,得到以下结论。

(1)用NOFRF频谱表征系统故障信息,能够很好地解释重载机器人因关节疲劳产生抖动症状的机理,为系统设计、优化和诊断提供理论基础。

(2)与传统故障特征提取方法相比,NOFRF频谱对故障信息捕捉能力强、包含故障信息丰富、故障特征区分度明显,明显提高了故障诊断准确率。

后续研究将在故障机理分析基础上,结合当前热门的人工智能网络对NOFRF频谱关键特征信息进行深层次挖掘,从而进一步实现重载工业机器人故障精准、快速诊断。