温拌沥青路面压实质量影响因素研究

黄美燕

(湖南城建职业技术学院,湖南湘潭411101)

0 引言

目前,沥青路面建设中大多采用的仍为传统的热拌沥青混合料。热拌沥青混合料施工时,对于集料和沥青的温度要求较高[1]。高温施工时,产生的废气和粉尘不仅会给施工人员身体健康带来巨大危害,也会造成大量的能源浪费[2]。为避免上述负面影响的产生,国内外学者对于热拌沥青混合料开展了大量研究,并最终通过降低热拌沥青黏度的方式,研发出温拌沥青混合料,其施工温度较热拌沥青混合料可降低30℃以上,极大地减少了粉尘产生和能源消耗[3]。

温拌沥青混合料简称WMA,制备方式主要包括Aspha-Min 法、WAM-Foam 法、添加低熔点的有机添加剂法、基于表面活性技术等[4]。本文所使用的方法为添加低熔点的有机添加剂法,通过该方法制备的温拌沥青混合料在施工时的温度介于冷拌沥青混合料(100℃以下)和热拌沥青混合料(150~180℃)之间。

1 原材料及混合料设计

1.1 原材料

1.1.1 沥青与矿料

所选沥青为性能良好SBS 改性沥青,集料为福建福鼎产玄武岩,依据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)和《公路工程集料试验规程》(JTG E42—2005)对沥青及集料的性能指标进行检验,均符合规范要求。

1.1.2 温拌剂

所选温拌剂为德国SasolWax 研发的新型聚烯烃类温拌剂(Sasobit),在受热达到100℃时,会从白色或淡黄色颗粒变成液体,可以显著降低沥青黏度,提高流动性。

1.2 混合料设计

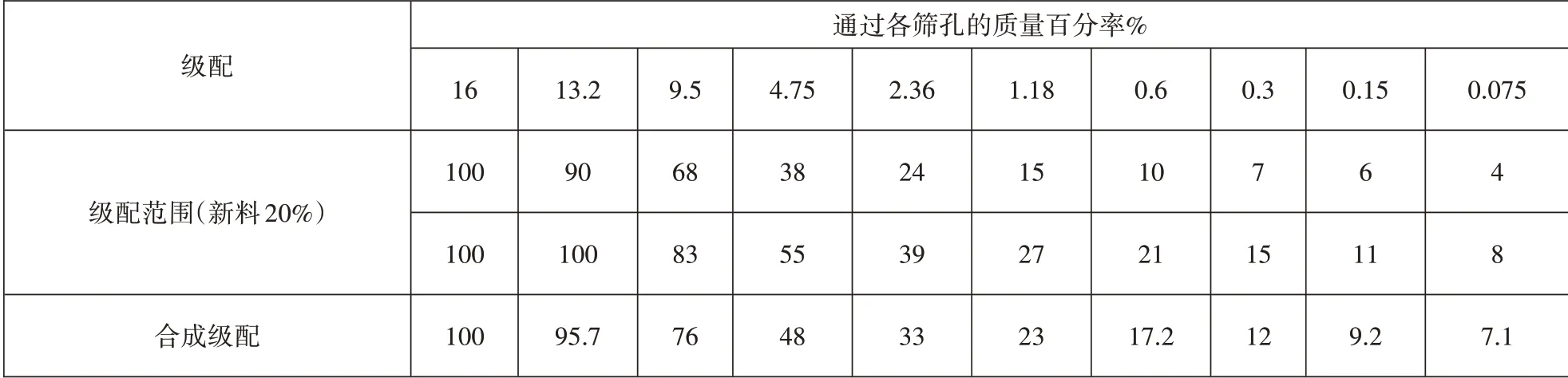

所选级配为AC-13 细型密级配,级配组成见表1。

表1 AC-13 级配组成

按照上述级配,分别以3.85%、4.35%、4.85%,5.35%,5.85%五组不同的油石比,在135~150℃下拌和沥青混合料,正反面各击实75 次制备马歇尔试件,测定该温拌沥青混合料在不同油石比下的各项性能指标,确定最佳沥青用量。最终确定此次研究所用混合料最佳油石比为5.2%,并依据此结果,进行温拌沥青混合料的路用性能研究。

2 压实效果影响因素

沥青混合料在高温条件下具有一定的流动性,在低温条件下具有较大的坚固性,是一种性能良好的热塑性材料。在一定范围内,沥青混合料的压实度会随温度的升高而更容易被压实,但由于沥青混合料在施工时处于一个开放环境,外界温度、下承层温度、施工时的天气条件等都会对施工造成重要影响。除此之外,混合料的级配设计、集料形状、碾压速度、压实遍数、压路机的振幅、频率等也直接影响了温拌沥青路面的压实效果。

为确保WMA 在拌和、施工后,压实度可以满足设计要求,较好地发挥其路用性能,本文依托南方某城市道路新建项目,着重对影响温拌沥青路面压实效果的温度、集料形状、压实机械、施工流程等几方面进行分析研究。

2.1 温度

温拌沥青混合料在温度较低时流动性较小,沥青胶浆劲度模量较大,不易压实;当温度过高时,会类似于热拌沥青混合料,产生较多的粉尘和废气,并且会使混合料向四周流动,难以成型。通过室内试验,测定不同温度下混合料压实后的孔隙率,探究温拌沥青混合料的最佳压实温度。

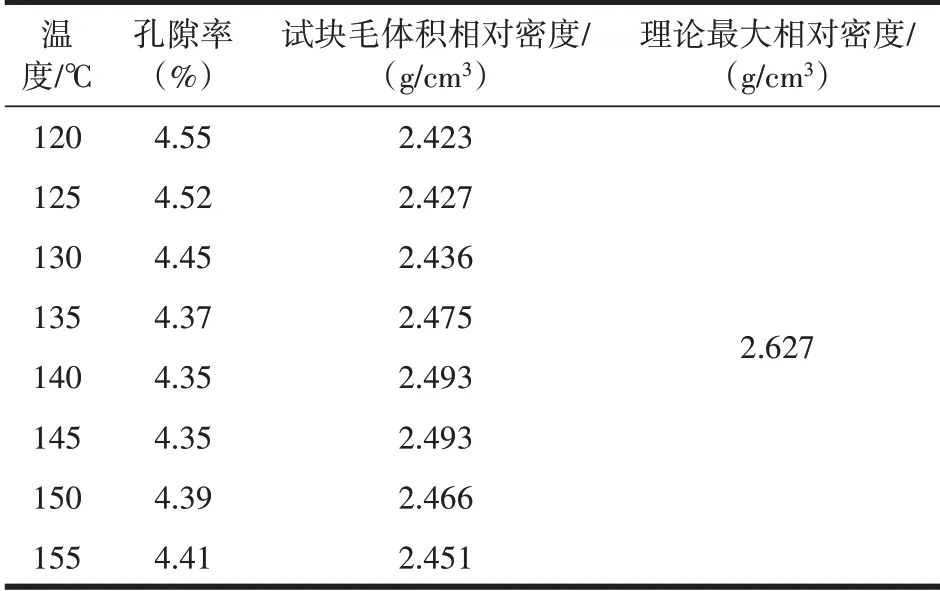

此次室内试验选用旋转压实的方法成型马歇尔试件,试件直径101.6mm,高63.5mm,待试件脱模养护后,测定该混合料的孔隙率和毛体积密度,结果见表2。

表2 在不同温度下压实度效果检测记录

根据表2 看出,温拌沥青混合料在135~145℃时,压实效果可以达到最佳。上述结果表明温度从120℃到155℃,温拌沥青混合料的压实度先变大后变小;当温度从120℃增大至140℃时,毛体积相对密度逐渐增大,孔隙率降低;当温度从135℃增大至145℃时,混合料的孔隙率和毛体积相对密度变化较小,趋于稳定;当温度从145℃增大至155℃时,混合料的孔隙率增大,毛体积相对密度减小。这是由于温度过高导致沥青稠度变低,进度模量变小,混合料向四周流动,进而使压实后的混合料密实程度偏低。因此,此道路在施工时选用135~145℃的压实温度效果最佳。

温拌沥青混合料的组成成分中,集料的质量占比达80%以上,因此,集料是影响温拌沥青混合料压实效果的重要因素之一。集料主要是通过自身性能和形状对沥青混合料的压实度产生影响,性能较好的集料在压实时不易被压碎,可以保持设计级配不变。但当集料被压碎后,混合料中的粗集料相对减少,细集料相对增多,级配发生改变,集料之间不能够相互嵌挤密实,从而使孔隙率增大。根据上文中集料性能检测结果可知,该研究所用集料具有良好的理化性能,可以满足工程项目需要,因此本文主要探讨集料形状对压实效果的影响。

为分析集料形状对压实效果的影响,采用人工的方式,对不同形状的颗粒进行挑选归类。最终按不同形状将集料分为三类:圆滑状、扁平状、针叶状。然后,成型马歇尔试件进行各项性能指标的测定,检测结果见表3。

表3 棱角性不同的沥青混合料马歇尔试验结果

根据表3 的检测结果可知,混合料中圆滑状集料过多,会导致集料更加难以压实。根据检测结果中的毛体积相对密度和孔隙率可以看出,用棱角性丰富的集料拌和的混合料密度大,孔隙率小。且使用棱角性丰富的集料拌和的混合料在冻融循环试验前后,疲劳寿命均大于圆滑状集料拌和的混合料。

分析原因:棱角性丰富的集料相互嵌挤,形成较大的嵌挤力,沥青则包裹在集料表面,形成一个稳定的整体;圆滑状集料由于缺乏棱角,彼此之间嵌挤作用较小,经过沥青裹覆后,稳定性相对较低。因此,在温拌沥青混合料施工时,应控制圆滑状集料的用量,避免造成路面稳定性的不足。

2.2 压实机械的影响

在试验路铺筑时,选择不同的压路机振幅对温拌沥青路面进行碾压,并对压实后的路面进行检测,探究不同压路机振幅对温拌沥青路面压实度的影响。根据上述方式,选择该项目的K0+050—K0+120 段,每10m 选择一个10~70Hz 压路机振幅,共7 个振幅。压实后,对路面的压实度进行检测。经检测发现:在10~30Hz 的振幅内碾压时,随着振幅的增大,压实度不断提高;在30~50Hz 的振幅内碾压时,压实度变化幅度较小,压实度的差异值趋于稳定;在50~70Hz 的振幅范围内碾压时,压实度逐渐减小。

分析原因:在低振幅进行碾压时,压路机的压实功较小,不足以将混合料压实至相对密实的程度,但随着碾压遍数的增多,压路机做功增多,路面压实度增大;当振幅逐渐提高至30Hz 时,单次碾压时压实功变大,路面压实度逐渐提高;在30~50Hz 的振幅碾压时,混合料内部结构达到一个相对稳定的程度,故随着振幅的增大压实度变化较小;但当振幅从50Hz 继续增大时,由于此时振幅过大,混合料中的棱角性大的集料会被压路机压碎,混合料级配发生改变,导致路面的压实度不足。因此,在该城市道路新建项目中,温拌沥青路面的压实机具选择30~50Hz 的振幅可以使压实效果达到最佳。

2.3 施工过程

2.3.1 拌和

为确保温拌沥青混合料拌和、碾压时的温度控制在135~145℃,必须考虑拌和时温度的损失,不可随意进行混合料的拌和。在拌和过程中,确保沥青能够将集料完全裹覆,避免混合料的黏结性不足。

2.3.2 运输

温拌沥青混合料在运往施工现场时,应注意在运输车内壁涂刷一层油层。若气温较低时,应在运输车外壁铺盖棉被。混合料装入运输车后,需尽快运往施工地点,防止大量的混合料附着在运输车内壁和温度的丧失。混合料运送至施工地点后,使用自卸式装料车的顺序是先车头、后车尾、再中间,防止粗细集料分离,造成离析,并测量混合料温度,若温度不满足要求则应当场废弃,严禁使用。

2.3.3 摊铺

温拌沥青混合料在摊铺时,应采用至少3~5 台摊铺机共同作业。摊铺机过少容易导致混合料卸车后,没有足够摊铺机进行摊铺,混合料温度逐渐降低。最终,摊铺和压实工作无法进行,或者以较低的温度直接摊铺,造成材料的浪费和路面性能的不足。

2.3.4 碾压

温拌沥青混合料应在摊铺后,立即进行压实。压实时,需测定温度,混合料温度不满足要求时,不得进行压实。根据上文中研究结果,路面在压实时,应注意控制温度在135~145℃,压路机振幅在30~50Hz,并采用初压、复压、终压的方式碾压5~7 遍。

3 结论

依托某城市道路新建项目,通过室内马歇尔试验和现场试验路铺筑试验,对影响温拌沥青混合料压实因素中的温度、集料、压实机械、施工过程等几个方面展开分析,得到如下结论:

一是在120~155℃温度范围内,以5℃为一个区间,通过室内旋转压实试验,测得温拌沥青混合料在135~145℃的温度范围内成型的试件,空隙率最小,密度最大,压实效果最好。

二是将圆滑状、棱角性丰富的集料分类,在相同条件下分别成型马歇尔试件,测得使用棱角性丰富的集料拌和的温拌沥青混合料压实效果更佳。施工时,应注意材料中圆滑状集料的用量,避免用量过多,导致压实效果降低。

三是通过不同振幅下的试验路摊铺验证可知,压实机械振幅在30~50Hz 时,温拌沥青混合料的压实效果最佳。

四是在施工过程中,应注意控制好施工温度、施工顺序、压实机械振幅等,保证城市道路项目施工后,温拌沥青路面可以保持长期稳定。