沸石转轮+蓄热焚烧炉在VOCs 处理中的应用

(上海绿竖环保工程有限公司,上海 201108)

VOCs(挥发性有机化合物)来源广泛,对人体和环境的危害大。随着国家及地方各级政府对环境保护的重视,各种政策法规以及标准陆续发布,废气治理产业驶入了发展的快车道。VOCs 治理技术不断提升,其中沸石转轮+蓄热焚烧炉工艺以其良好的环保、节能得到业主的青睐。

1 沸石转轮系统的选择

与普通的塔式吸附箱相比,沸石浓缩转轮是一种移动吸附设备[1],其最大的优势是占地面积小,尤其是筒式转轮,其将干式过滤器、吸脱附及高温氧化几道工序组合起来,成为一套集成的废气处理系统,更具有优越性。但转轮不是在所有工况下都可以使用,在选用转轮时,需要从运行原理对转轮进行分析。

1.1 转轮运行模式

沸石转轮一般是按照“吸附-脱附(再生)-冷却-再吸附”原理运行。VOCs 废气通过沸石转轮时被吸附于沸石中,达到净化废气的目的。废气经沸石吸附去除其中的挥发性有机物,之后通过烟囱排放到大气中。转轮持续以1~6 r/h 的速度旋转,同时将吸附的挥发性有机物传送至脱附区。

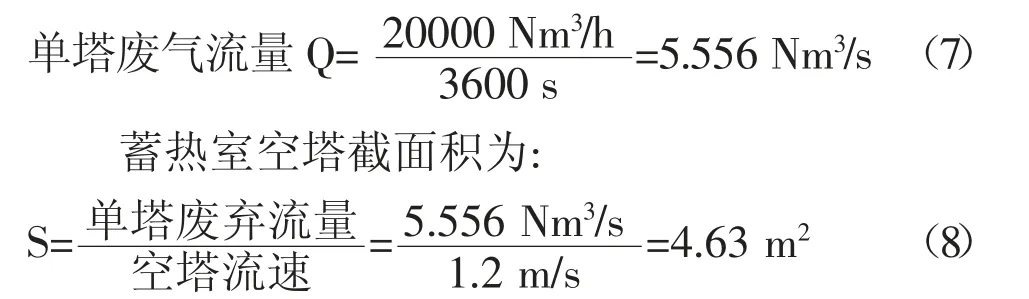

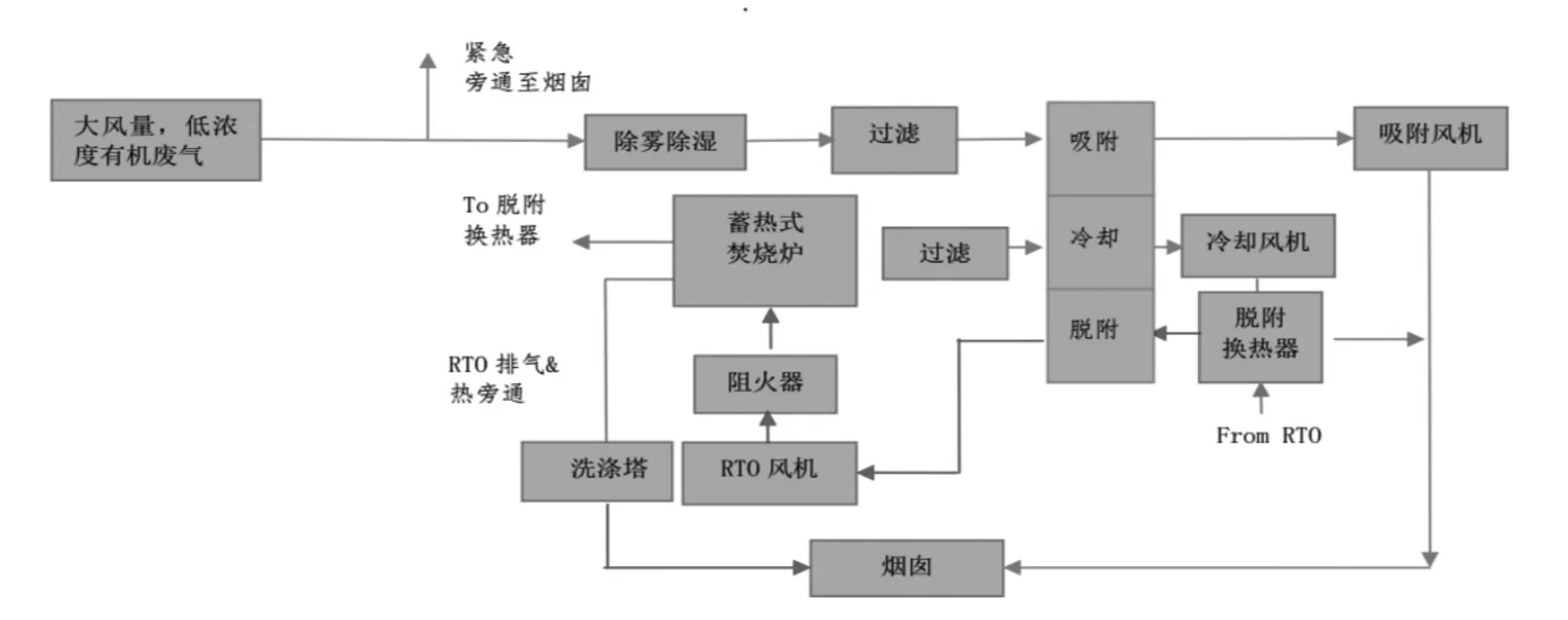

在脱附区中利用一小股加热气体对挥发性有机物进行脱附,吸附在转轮上的有机物被分离、脱附,脱附后的沸石转轮通过冷却区再次旋转至吸附区,持续吸附挥发性有机气体。脱附过程中产生的有机废气送至焚烧炉进行燃烧,转化成二氧化碳及水蒸气排放至大气中。其运行过程见图1。

图1 沸石转轮运行过程图

1.2 沸石型号的选择

沸石处理装置设计的基础是根据废气中各成分的分子动力学直径来选择沸石分子筛。分子筛根据孔径大小可分为微孔(小于2 nm)、介孔(2~50 nm)以及大孔(大于50 nm)分子筛,应选择孔径稍大于吸附质的分子筛。比如异丙醇废气,根据其分子体积数据(长:0.43 nm,宽:0.3 nm,高:0.32 nm)应选择介孔分子筛。

2 RTO 系统组成及参数计算

2.1 RTO 系统的组成

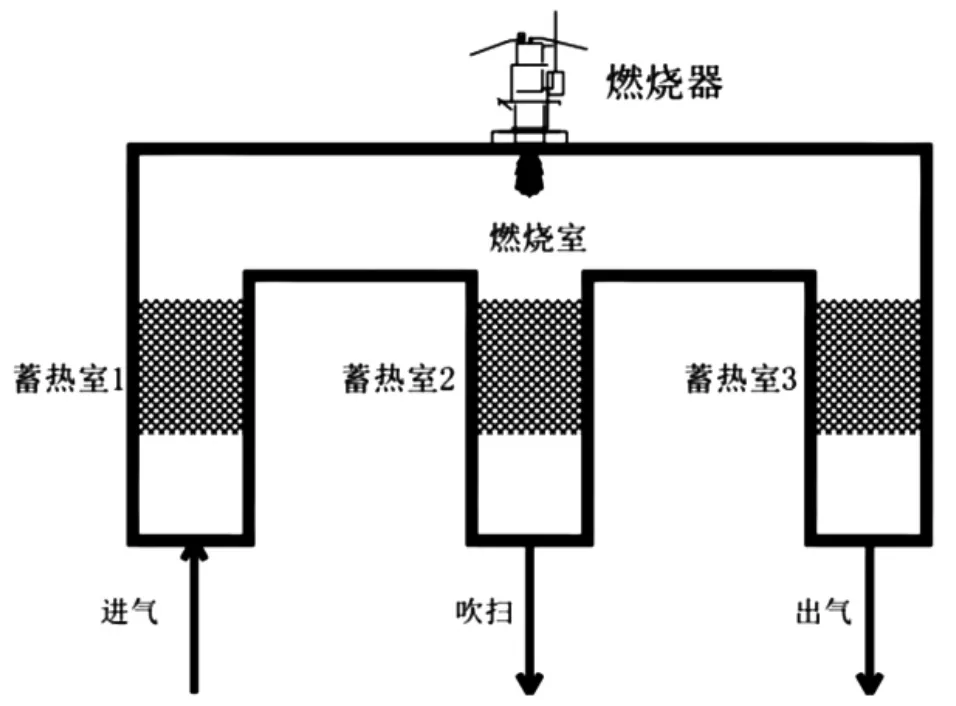

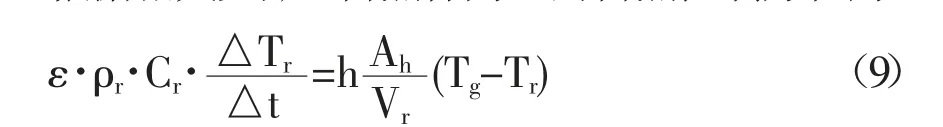

RTO 是一种含有蓄热体的焚烧炉,由蓄热室、燃烧室、进气室、切换阀、燃烧机等组成,见图2。

图2 RTO 系统组成图

每个蓄热室装填有蓄热体及保温棉,燃烧室安装有燃烧器,用来预热和加热废气。进入的废气在蓄热室1 预热后,升温到500 ℃左右,然后进入燃烧室,发生氧化分解反应,去除其中的VOCs。850 ℃的高温废气经过蓄热室3 时放热,热量传给低温区的蓄热体,热能被蓄热体储存,排出低温、合格干净的气体。对蓄热体设定热回收效率为95%,一般出口废气温度会高于进口废气温度约50 ℃~60 ℃。

废气通过蓄热室和燃烧室过程中,夹带的VOCs 会在不同温区发生高温氧化反应,分解成无污染的CO2和H2O,释放出大量热能。热能主要消耗途径有四个:(1)蓄积在蓄热体中;(2)经由焚烧炉壳体散热,这部分热损失一般为5%;(3)随低温废气排至大气;(4)进口废气中所含水汽在炉内气化吸热。

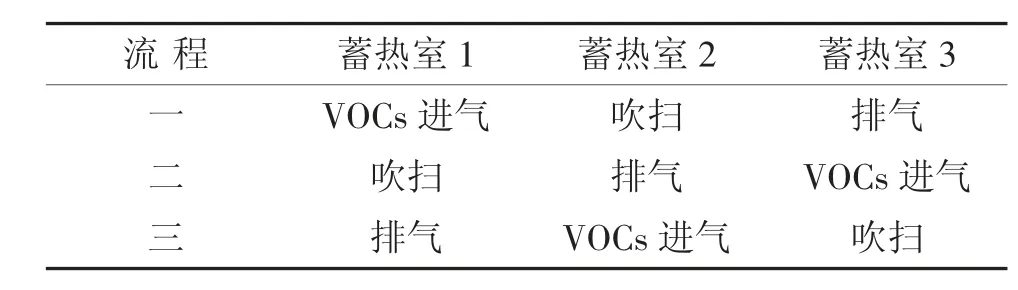

进气和排气均需设定一定时间,让废气可以充分地吸热与放热,时间一般为60~120 s,之后经由提升阀切换,焚烧炉进入下一个流程,不断循环,其运行过程见表1。

表1 RTO 系统运行过程

3 塔RTO 的VOCs 去除率可以达到99%,而2 塔RTO 由于没有吹扫步骤,其去除效率最多只能达到95%。随着环保标准趋严,允许的排放浓度及排放速率越来越严格,3 塔式RTO 应用越来越广泛。

2.2 废气浓度的转换

废气浓度单位的有ppm,mg/m3等,现阶段在进行热力学计算时,浓度单位mg/m3用得比较多。以标况下2000 mg/m3乙醇废气为例,其在常温下质量浓度应作如下计算。

乙醇在标况下密度:

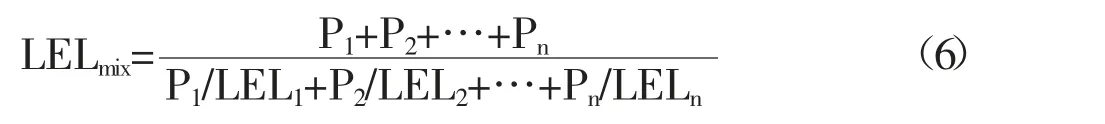

2.3 混合气体爆炸下限计算

由于焚烧炉内温度高达850 ℃,进入焚烧炉的废气浓度一定要低于其爆炸下限的25%,以保证绝对安全。某混合气体的体积浓度及爆炸下限(LEL)见表2。

表2 某混合气体的体积浓度及爆炸极限

依据莱·夏特尔定律,可计算出废气混合气体的爆炸下限:

式(6)中:Pn为可燃气体在混合气体中的体积分数;LELn为对应的该可燃气体的爆炸下限。入口废气平均温度为55 ℃,依据理想气体状态方程PV=nRT,则1 mol 气体所占体积为22.4 L=26.9 L。

由入口质量浓度计算得到体积浓度如下:

混合气体安全爆炸下限为1.87×25%=0.47,入口气体的体积浓度为0.029,小于混合气体LEL的25%,故废气进炉燃烧是安全的。

每个焚烧炉均需进行爆炸下限的计算,以保证焚烧炉的安全与可靠运行。

2.4 蓄热体数量计算

蓄热体数量直接关系到RTO 的热回收效率,目前RTO 热回收效率一般要求达到95%以上,下面计算蓄热体数量。

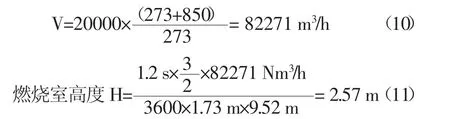

设定废气处理量为20000 Nm3/h,标况状态下蓄热体空塔流速宜设定为1.2 m/s 较为经济。

考虑到蓄热体的尺寸一般为305 mm×305 mm×101 mm,可以将蓄热体布置为长(0.305 mm×8 块)×宽(0.305 mm×6 块)=4.465 m2。故单位截面积蓄热体数量为8×6=48 块。

根据相关文献[3],蓄热体陶瓷的蓄热控制方程为:

式(9)中:ε 为蓄热体孔隙率;ρr为蓄热体密度,kg/m3;Cr为蓄热体比热容,kJ/(kg·K);Ah为蓄热体和气流的换热面积,m2;Vr为蓄热体的堆积体积,m3;t 为时间,s;Tg为气体截面平均温度,K;Tr为蓄热体温度,K;h 为蓄热体与气流间的对流换热系数,kJ/(m2·K)。

根据笔者工程经验,蓄热体高度一般最少为1800 mm(蓄热填料1600 mm+陶瓷鞍环200 mm),热回收效率才能达到95%。

单层蓄热体体积V单=S×H=4.63m2×1.8m=8.334m3,总蓄热体体积V总=8.334 m3×3=25 m3。

2.5 蓄热室尺寸计算

蓄热室空塔长度为305 mm×8=2440 mm,保温厚度为200 mm,焚烧炉壳体钢板厚度为8 mm,蓄热室长度为2440 mm+200 mm×2+8 mm×2=2856 mm。

蓄热室空塔宽度为305 mm×6=1830 mm,保温厚度为200 mm,焚烧炉壳体钢板厚度为8 mm,蓄热体室宽度为1830 mm +200mm×2+8 mm×2=2246 mm。

格栅高度为35 mm,支持高度为150 mm,预留200 mm 空间。

蓄热室高度为1800 mm+35 mm+150 mm+200 mm=2185 mm。

2.6 燃烧室尺寸计算

如图2 所示,燃烧室位于蓄热室上方,保温棉厚度为250 mm,炉体钢板厚度为8 mm,塔室间隔600 mm。

燃烧室宽度=蓄热室宽度=2246 mm。

流通宽度=燃烧室宽度-保温棉厚度×2-钢板厚度×2=2246 mm-500 mm-16 mm=1730 mm。

燃烧室长度=蓄热室长度×3+间隔×2=2856 mm×3+600 mm×2=9768 mm。

流通长度=燃烧室长度-保温棉厚度×2-钢板厚度×2=9768 mm-500 mm-16 mm=9252 mm。

依据理想气体状态方程PV=nRT,20000 Nm3/h废气在燃烧室内的体积:

依据经验,废气在燃烧室停留时间至少应为1.2 s,燃烧室高度不应小于2.5 m,故燃烧室高度H 取值2.57 m。

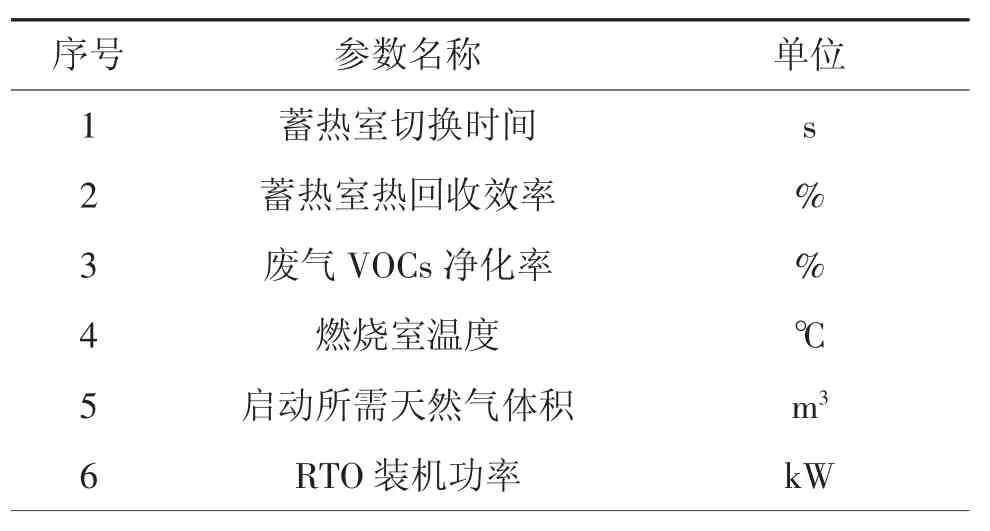

2.7 RTO 设备主要参数

除了以上设备参数,RTO 设备还有如下一些重要参数需要确定,见表3。

表3 RTO 设备主要参数

3 浓缩转轮+RTO 组合系统的参数优化及安全设计

3.1 该组合系统的主要特点

该组合工艺主要是利用沸石良好的吸脱附性能,将大风量、低浓度的有机废气浓缩成小风量、高浓度的废气进RTO 焚烧,因沸石转轮较高的吸附效率,RTO 较高的去除效率,故该组合工艺VOCs去除率非常高。同时由于2 g/Nm3以上的高浓废气进RTO 焚烧,基本不需要消耗额外的燃料辅助加热,有良好的的节能效果。该工艺流程见图3。

图3 浓缩转轮+RTO 组合系统工艺流程

3.2 工艺参数优化设置

(1)温度及湿度:废气进气温度宜控制在40℃以下,相对湿度(RH)控制在80%以下。

(2)浓缩比:指转轮通过吸附-脱附过程,将低浓度废气变成高浓度废气,浓度的比值F。该比值F[1]直接关系到RTO 运行安全及系统能耗大小。

(3)转轮转速:转速与浓缩比直接相关,亦与VOCs 去除率有一定关系,需要在现场根据实际调试和企业生产情况,进行实时设置。

(4)再生风温度:进转轮脱附热风一般在180℃~200 ℃之间,温度过低会出现脱附效率低,转轮内部VOCs 富集,有安全隐患;温度过高会损坏转轮涂覆层。

(5)密封性:内漏会使转轮存在窜风的问题,外漏会导致RTO 里面高温烟气泄漏,因而结构密封是一个非常重要的控制点。

3.3 系统安全设计

为保证系统安全运行,对进入RTO 的高浓废气设置双备份LEL 检测仪,这两个LEL 可以进入PLC 读取其平均值,以防止其中一个失效。LEL 报警值可以设计成3 个阶梯:15% LEL、20%LEL、25% LEL。当废气浓度达到15% LEL 时,可以设置报警,提醒操作人员注意。当废气浓度达到20%LEL 时,PLC 发出命令,打开相关新风口进新风,稀释高浓废气。当废气浓度达到25%LEL 时,进入RTO 阀门会关闭,高浓废气将不经过焚烧炉,通过旁通风机从烟囱排走。

RTO 前面宜设置阻火器,防止高温烟气返回至高浓废气区域可能引起的火灾。

4 工程应用

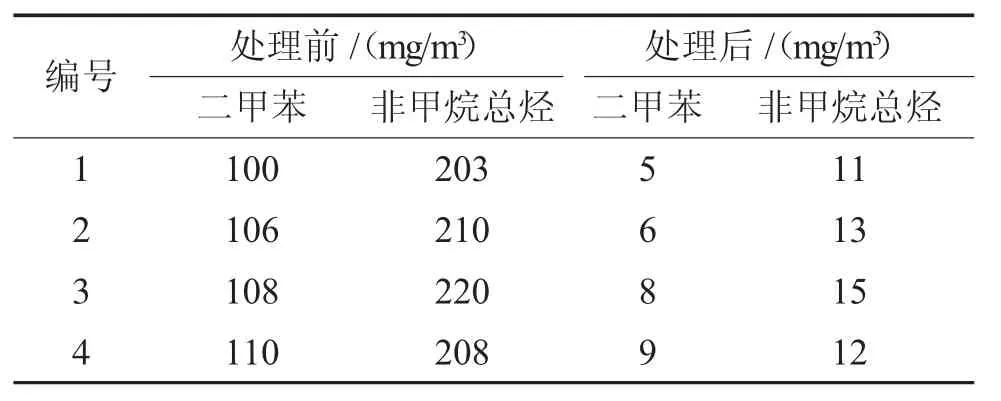

以河北某油漆厂为例,该厂废气主要来源于油漆生产过程中反应釜、投料、清洗等工序,风量总计约100000 Nm3/h,废气主要成分有甲苯、二甲苯、乙酸乙酯、丙酮等非甲烷总烃,废气浓度约210 mg/m3。该废气特点即为大风量、低浓度,同时废气含有苯系物,对于废气处理效率要求极高。按照上述方法设计和优化,废气处理系统投用以后运行稳定,烟囱排放浓度稳定在30 mg/m3以内,见表4。

表4 VOCs 废气治理检测数据

5 结语及展望

沸石转轮+蓄热焚烧炉组合工艺适用于大风量、低浓度的工况。转轮具有很高的吸附效率,RTO 对于VOCs 也有极高去除率。两者组合不仅有很高的环保效益,也带来了节能降耗的社会效益,目前颇受业内人士推崇。但该组合工艺一次性投入成本较高,如何降低转轮及RTO 采购成本,是下一步探究的方向。

——“AABC”和“无X无X”式词语