超前深孔预固结灌浆在不良地质条件下的施工

孙 磊,陈光国

(中国葛洲坝集团第二工程有限公司,成都,610091)

1 工程概况

句容抽水蓄能电站地下厂房总长246.5m,下部开挖宽度25.5m,上部开挖宽度27m,最大开挖高度为57.55m。副厂房、机组段、安装场从左到右成“一”字型布置于主副厂房洞内,其中安装场长47.5m,开挖高度25.8m。

厂房顶拱岩性主要为震旦系灯影组(Z2dn)厚层细晶白云岩、内碎屑白云岩,幕府山组上段(∈1m2)含磷硅质岩、含磷灰质白云岩、磷块岩和炮台山组(∈1p)硅质白云岩夹泥质白云岩。其中安装场侧均为炮台山组,标志性岩性主要为浅灰-灰色角砾状或碎裂状白云岩、含硅质白云岩,上部为灰白、灰黄及浅紫红色薄-中薄层泥质白云岩。地表及探洞揭露的泥质白云岩呈薄层状,以灰黄色为主,层面多夹泥或与硅质白云岩互层,厚度、层序及产状不稳,岩质较软,多尖灭或扭曲,岩体完整性差,属于Ⅳ~Ⅴ类围岩。

针对这种复杂地质条件下特大断面的地下洞室开挖,若单从开挖方法的角度是无法完全克服施工期间围岩稳定的问题。经过对地下洞室开挖期间围岩安全稳定的系统分析研究,提出地下厂房安装间开挖前采用垂直式超前深孔预固结灌浆加固,以提高岩体的整体性和抗变形能力,确保施工安全。

2 超前深孔预固结灌浆支护应用

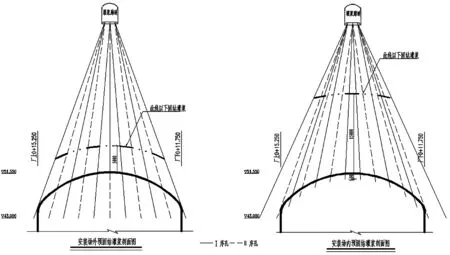

初步设计于主副厂房顶部灌浆廊道内,沿主副厂房轴线方向,在安装场内、外顶部共布设10排深孔预固结灌浆。其中5排灌浆孔分布在安装场内(厂右0+193.5~厂右0+207.0),每排14个孔,孔斜3°~24.43°,孔深29.43m~40.29m,单孔固结灌浆段长度16.08m~24.8m;另外5排灌浆孔分布在安装场外(厂右0+207.0~厂右0+220.5),每排11个孔,孔斜0°~19.97°,孔深36.88m~39.24m,单孔固结灌浆段长度11.82m~13.55m。

实施过程中发现存在多个固结灌浆孔在同一部位开孔的情况,钻孔灌浆过程中容易出现并孔、偏孔及等凝时间长等问题,不利于施工进度及钻孔质量控制。提出在保证灌浆孔排距和终孔深度不变的前提下适当调整孔位的方案,调整后预固结灌浆孔合计共125个,钻孔总进尺为4197.5m,固结灌浆总长度为2123.22m。超前深孔预固结灌浆布孔断面详见图1。

图1 超前深孔预固结灌浆布孔断面

3 施工特点

(1)固结灌浆钻孔深度大,钻孔角度多样且开孔位置相对集中,不利于钻孔质量控制及施工和进度管理。

(2)每个灌浆孔分灌浆段与非灌浆段,首段灌浆从孔道中部开始,采用自上而下分段灌浆法施工。

(3)技术难点:首段灌浆施工时,位于孔道中部的灌浆塞周围存在浆液绕渗封堵非灌段孔道,影响终孔后灌浆塞拔出是技术难点。

4 灌浆施工方法

4.1 钻孔及简易压水

采用XY-2型地质回转式钻机造孔,孔径φ76mm。由于钻孔深度大,角度多样,为控制钻孔质量,在开孔孔深达到1.5m后开始安装导向管,导向管采用直径91mm的钢管加工,钢管加工长1.6m,外露0.1m,安装好后用22mm的短钢筋对孔口进行焊接加固,加固完成后在孔口用砂浆进行封闭。

从各序孔中选取不少于5%的孔进行简易压水试验,下冲洗管至孔底,采用大流量压力水流进行冲洗钻孔,压力采用灌浆压力的80%且不大于1MPa,冲洗20min或直至孔口返清水后结束。

4.2 灌浆试验

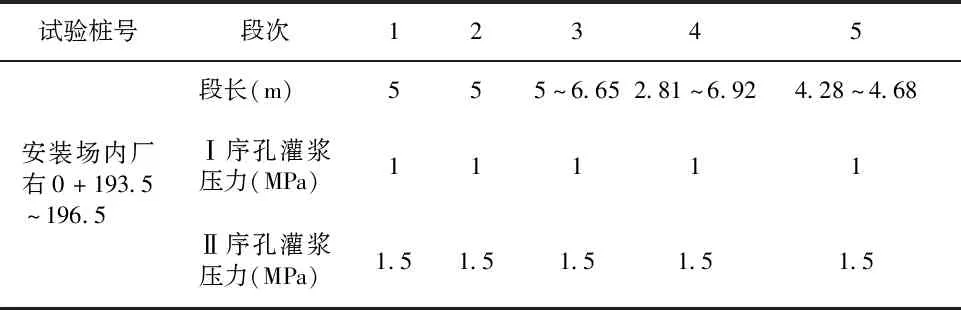

为掌握该部位固结灌浆特点,有效指导后续灌浆施工,拟选定具有代表性的地段进行生产工艺性试验,用以论证拟采用灌浆方法在技术上的可行性,施工效果的可靠性,经济上的合理性。确定合理的灌浆技术参数,如灌浆压力、灌浆材料与浆液、单位注入量范围等。灌浆参数见表1、表2。

表1 灌浆压力参数

表2 灌浆浆液参数

4.3 试验孔质量检查

(1)固结灌浆质量检查同时采用钻检查孔进行压水试验测透水率和测定岩体弹性波波速两种方法,弹性波波速测试宜采用声波法或地震波法,压水试验为“单点法”。

(2)固结灌浆压水试验检查的时间宜在该部位灌浆结束3d以后进行,检查孔的数量不宜少于灌浆孔总数的5%。合格标准为85%以上试段的透水率不大于设计规定,其余试段的透水率不超过设计规定值的150%,且分布不集中。

灌前灌后透水率对比分析:灌后质量检查孔平均透水率为0.30Lu,相比较灌前简易压水的平均透水率3.75Lu,灌后其岩体透水率降低了86.6%。

(3)围岩弹性波波速测试应在该部位灌浆结束14d以后进行,质量检查孔由监理工程师、设计协商后根据灌浆成果资料布设。质量检查孔均布置在灌浆异常及吸浆量较大的部位。断层带、软弱岩带灌后波速应大于3000m/s,其余地带灌后波速应大于4000m/s。

灌前灌后岩体波速对比分析:灌后质量检查孔岩体波速平均值为4561m/s,灌前孔岩体波速平均值为4271m/s,灌后与灌前相比岩体波速提高了7%。

4.4 灌浆实施

由于本次深孔预固结灌浆是从孔道中部开始进行固结灌浆,不存在孔口段及接触段,因此灌浆分段长度按5m~7m考虑。同单元区域预固结灌浆,按照先I序孔后II序孔灌浆施工的顺序进行。采用自上而下灌浆法分段分序进行,一泵一孔灌注。第一段及其余各段灌浆时,灌浆塞应卡在该灌浆段段顶以上0.5m处,两段灌浆时压力表应安放在回浆管路上。

灌浆浆液水灰比采用2∶1进行开灌,浆液比级2∶1、1∶1、0.5∶1三个比级水灰比。灌浆过程浆液转换标准如下:

(1)当灌浆压力保持不变,注入率持续减少时,或当注入率保持不变而灌浆压力持续升高时,不得改变水灰比。

(2)当某一比级浆液注入量已达300L以上,或灌注时间已达30min,而灌浆压力和注入率均无显著改变时,换浓一级水灰比浆液灌注。

(3)当注入率大于30L/min时,根据施工具体情况,征得现场监理工程师同意后方可越级变浆。

(4)灌浆前、浆液变换时、灌浆结束时均应测量浆液密度,灌浆过程中也应每隔15min~30min测量一次浆液密度。当发现浆液性能偏离规定指标较大时,应立即查明原因进行处理。

4.5 封孔

每个灌浆孔全孔灌浆结束后,及时申请监理人验收,验收合格后灌浆孔才能进行封孔。

(1)灌浆后没有涌水的固结灌浆孔采用“导管注浆封孔法”,即全孔灌浆完毕后,将导管下到钻孔底部,用灌浆泵向导管内注入水灰比为0.5∶1的浓水泥浆,边注浆边提导管,但必须使导管底口始终保持在浆面以下。

(2)灌浆后有涌水的固结灌浆孔采用“全孔压力封孔法”,即全孔灌浆完毕后,先用导管注浆法将孔内余浆置换成0.5∶1的浓水泥浆,而后将灌浆塞塞在孔口,继续使用这种浆液进行纯压式灌浆封孔,灌浆压力为该孔最大灌浆压力且不小于1.0MPa,封孔时间30min。

(3)孔口处待封孔浆液凝固以后,空余部分采用干硬性砂浆填实抹平。

5 结语

句容抽水蓄能电站地下厂房安装间段地质条件复杂,岩体完整性差,属于Ⅳ~Ⅴ类围岩,开挖施工过程存在较大的安全风险。通过对其顶部及周边岩体超前进行预固结灌浆加固,大幅度提高了岩体的完整性,同时安装间段洞室采用预留中隔墩的方式开挖并遵循“短进尺,弱爆破,强支护,勤量测”的原则进行钻爆施工,确保了施工顺利进行。本方案的实施经验为后续类似工程提供了一定的参考价值。另外,提出首段灌浆施工时在非灌浆段采用灌水的方式,稀释位于孔道中部的灌浆塞周围绕渗的浆液,避免封堵非灌段孔道,解决了终孔后灌浆塞拔出的技术难题。