煤尘抑尘剂的润湿性能研究

郭王勇,鞠振福,靳 昕,吴刘锁,卢玉英,阳靖峰,李 鹏,徐泽强,张建成

(1.北京南瑞怡和环保科技有限公司,北京 100091; 2.上海纳米技术及应用国家工程研究中心有限公司,上海 200241)

近年来,由于国家对环保的大力支持,我国在煤尘治理方面进行了较广泛的研究,煤炭开采运输过程中的抑尘技术逐渐引起了人们的重视[1-3]。目前为止,最常用的防尘方法主要包括洒水防尘、遮盖防尘、喷雾防尘、化学抑尘等方法[4-5]。洒水防尘对细小尘粒的捕捉效率较低,用水量大、抑尘周期短;遮盖防尘施工比较困难,难以满足实际防除尘需求;喷雾防尘目前处于试验阶段,并且水的表面张力较大,仅仅依靠水的雾化降尘并不能达到较高的降尘效率[6-7];化学抑尘具有效率高、施工方便和经济成本低的优势,能够结合空气中细小的粉尘颗粒,达到更好的降尘效果[8]。

随着化学抑尘剂的发展,国内外学者开始对煤尘表面润湿性的影响因素进行了探讨。王超群等[9]研究了煤尘表面含氧官能团对煤尘润湿性能的影响,通过实验和数据模拟显示,煤尘表面含氧官能团含量越高,表面活性剂在煤尘表面的接触角越小;程卫民等[10]研究了煤尘润湿性与无机矿物含量的关系,结果表明煤中无机物相组成特征是煤灰分增强烟煤润湿性的根本原因,其含量与润湿接触角呈线性关系;杨静等[11]通过研究煤尘的表面结构、表面电性和润湿性,对煤尘表面润湿机理进行了微观分析,阐明了非离子表面活性剂溶液对煤尘的润湿效果好于阴离子表面活性剂溶液的机理;李娇阳等[12]研究了煤表面润湿性影响因素,结果表明煤的粒径对煤尘润湿性影响程度较大,粒径越小,则比表面积越大,接触角越大,润湿性越差;辛嵩等[13]研究了不同种类表面活性剂的润湿性能,发现表面活性剂在煤尘表面的润湿性能与其质量分数不呈正比关系,阴离子和非离子表面活性剂的润湿性能优于阳离子和两性离子表面活性剂。优选使用合适种类和浓度的表面活性剂,可以大大提升对难润湿疏水性煤尘的润湿性。

在前人研究成果基础上,分别探讨了煤粉组成、煤粉粒径、抑尘剂电动电位、抑尘剂表面张力,以及抑尘剂在煤粉表面的接触角等条件对煤粉润湿性的影响,可为化学抑尘剂在煤尘治理中的应用提供数据和理论支撑。

1 实验部分

1.1 实验原料

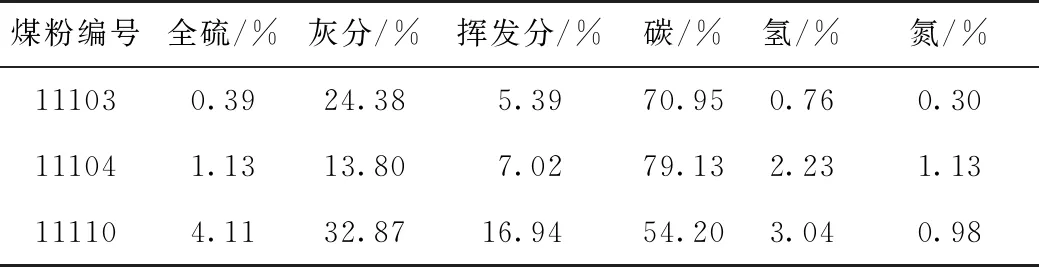

煤粉11103(无烟煤)、11104(无烟煤)、11110(烟煤)3种样品来自武汉中昌国研标物科技有限公司,煤粉的主要成分见表1。型号W、B、L、TP、Ⅰ、Ⅱ、Ⅲ的抑尘剂均由客户提供,均为润湿型环保抑尘剂,利用物理化学技术,通过捕捉、吸附、团聚粉尘微粒,从而降低煤运过程中产生的动态扬尘。

表1 煤粉主要成分分析结果

1.2 实验方法

1.2.1 煤粉粒径测试

煤样经研磨后过0.154 mm(100目)标准筛,利用Winner型激光粒度仪进行煤粉粒度测试,分析样品累计粒度分布百分比为50%时对应的粒径D50。

1.2.2 表面张力测定

配制质量分数为0.2%的抑尘剂溶液,使用QBZY全自动表面张力仪,采用吊片法测定溶液的表面张力,测试速度设置为5 mm/min,重复测3次取平均值。

1.2.3 电动电位测试

配制质量分数为0.2%的抑尘剂溶液,利用Malvern Zetasizer电位分析仪测量抑尘剂溶液的电动电位,将待测溶液加入比色皿1/3高度处,静置以除去液体中的气泡,使用钯电极测定体系的电动电位,重复测试3次取平均值。

1.2.4 接触角测定

采用成型煤粉法,将3种煤粉过0.154 mm(100目)标准筛,过筛后的煤粉用模具加压至 30 MPa,形成具有压光平面的圆柱体试样(直径13 cm、厚度2 cm),使用JC2000C1接触角测量仪检测质量分数为0.2%的抑尘剂在煤粉表面的接触角。

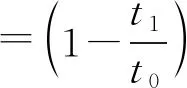

1.2.5 正向渗透实验

正向渗透实验法示意图如图1所示。取直径为 1 cm、长度为9 cm的无色透明玻璃管,称取1.9 g煤粉放入玻璃管中,并用不锈钢棒将煤粉夯实。配制质量分数为0.2%的抑尘剂溶液,取2 mL该溶液滴入装好煤粉的玻璃管中,分别记录抑尘剂润湿煤粉高度4 cm时所需要的渗透时间,并且使用公式(1)对抑尘剂的润湿性能进行评价[14]。

(1)

式中:t1为抑尘剂渗透单位高度煤粉的平均时间;t0为水渗透单位高度煤粉的平均时间。

图1 正向渗透实验法示意图

2 结果与讨论

2.1 煤粉性质分析

煤粉的成分和性质直接影响到抑尘剂对煤粉的润湿性能,其具体成分分析数据如表1所示。一般而言,煤粉中的挥发分、灰分是亲水因素,有利于溶液在煤粉表面的润湿,而碳、氢等有机元素的相对含量增加不利于煤粉的润湿性[6]。根据表1中数据可以看出,煤粉11110具有较高的灰分和挥发分,碳、氢元素含量相对较低,容易被抑尘剂润湿。

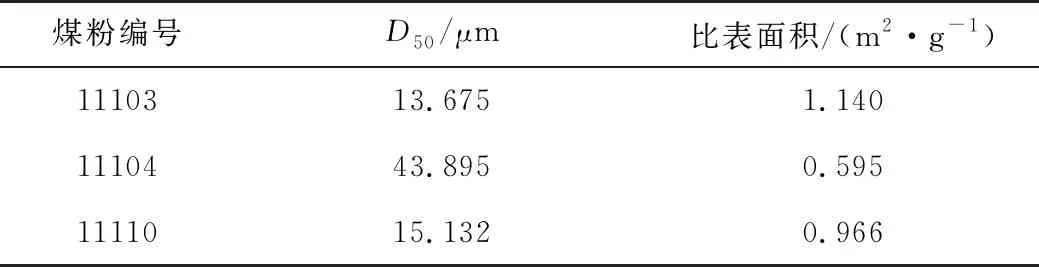

煤场扬尘的起尘量与煤粉粒径、煤粉含水率、作业强度和环境风速等条件有关。其中煤粉粒度是影响煤场扬尘的主要影响因素之一[15]。煤粉的平均粒度越小,在施工过程中的扬尘程度越大。利用粒度仪分别对3种煤粉进行了粒度测试,并且对煤粉的比表面积进行了分析。D50代表样品累计粒度分布百分比为50%时所对应的粒径,即小于该粒径的颗粒数占总颗粒数的50%。由此可以得到,11103煤粉颗粒的粒径最小,比表面积最大;11104煤粉的粒径最大,比表面积最小。煤粉粒径及比表面积如表2 所示。

表2 煤粉粒径及比表面积

2.2 抑尘剂基本性能分析

煤是一种复杂的有机物,其表面上含有大量的脂肪烃和芳香烃等憎水性的非极性基团,从而使煤粉表面具有较强的疏水性。根据表面化学理论,表面活性剂溶液在煤粉表面会产生吸附现象,在吸附过程中,煤粉的疏水表面与表面活性剂的疏水基团相互作用较强,因此表面活性剂将以疏水端吸附于煤粉表面,亲水端暴露于煤粉表面,从而降低了溶液表面张力和煤粉的界面自由能,使系统更加稳定。

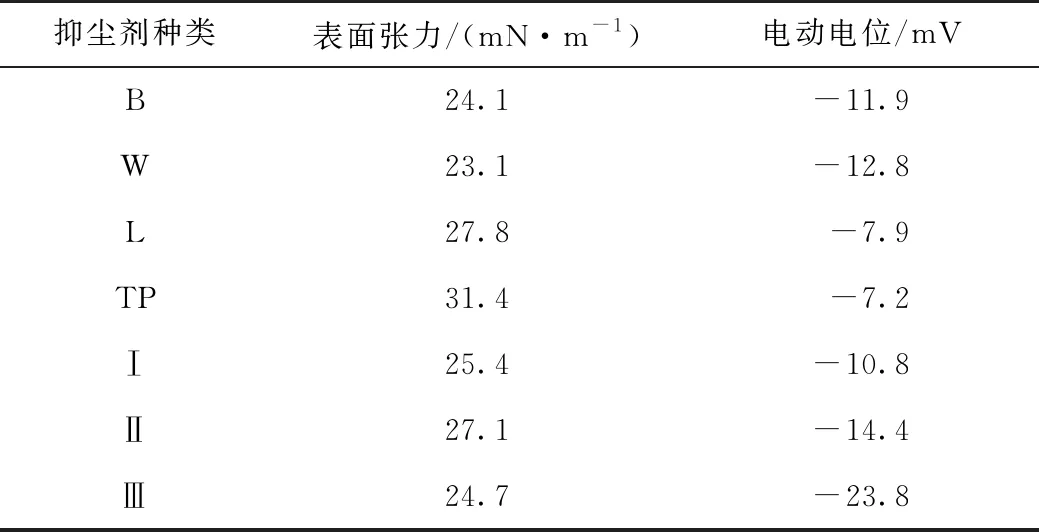

表面张力是评价抑尘剂使用性能的主要指标之一。表面活性物质的加入能够降低抑尘剂表面张力,增加抑尘剂对煤粉的润湿能力,使雾滴与煤尘碰撞时的融合概率增加,从而提高降尘效率[16]。对 7种不同抑尘剂的表面张力进行了测试,结果见表3。

表3 不同抑尘剂的表面张力及电动电位

从表3可以看出,抑尘剂TP的表面张力最大,抑尘剂W的表面张力最小。抑尘剂W、B、Ⅰ、Ⅲ具有相对较小的表面张力,在喷洒过程中具有更强的雾化能力,对煤粉具有更强的润湿能力,从而能够达到更佳的抑尘效果。同时,溶液表面张力的降低能够提高抑尘剂对煤粉的润湿能力,有利于抑尘剂在煤粉表面铺展。

抑尘剂主要由表面活性剂和一些功能助剂组成。使用Malvern Zetasizer电位分析仪对抑尘剂溶液的电动电位进行测试。电动电位的正负值代表了抑尘剂带电荷的类型。不同抑尘剂的电动电位如表3 所示,7种抑尘剂电动电位均为负值,说明体系中均存在不同含量的阴离子表面活性剂。抑尘剂L、TP的电动电位绝对值相对较小,证明在体系中以非离子型表面活性剂为主。B、Ⅱ、Ⅲ中电动电位绝对值相对较大,其主要成分中含有较多的阴离子型表面活性剂。

2.3 接触角分析

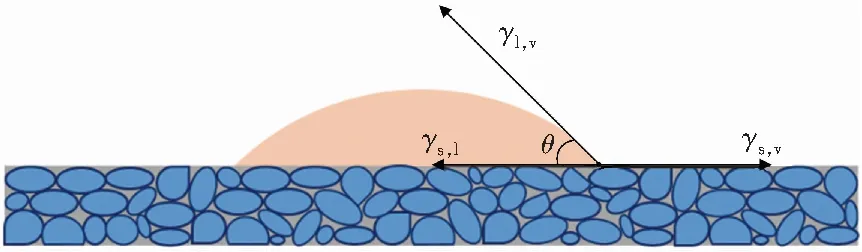

润湿型化学抑尘剂通过提高水的润湿能力来增强水的捕尘能力,从而提高抑尘效率。抑尘剂在煤粉表面的润湿行为满足杨氏方程:

γs,v-γs,l=γl,vcosθ

(2)

式中:γs,v、γl,v分别代表煤尘表面张力、抑尘剂溶液表面张力;γs,l代表抑尘剂溶液—煤尘间的界面张力;θ为液体在煤尘表面的接触角。

通过煤粉与抑尘剂之间的接触角进一步分析抑尘剂在煤粉表面的润湿情况,如图2所示。

图2 抑尘剂在煤粉表面的润湿情况

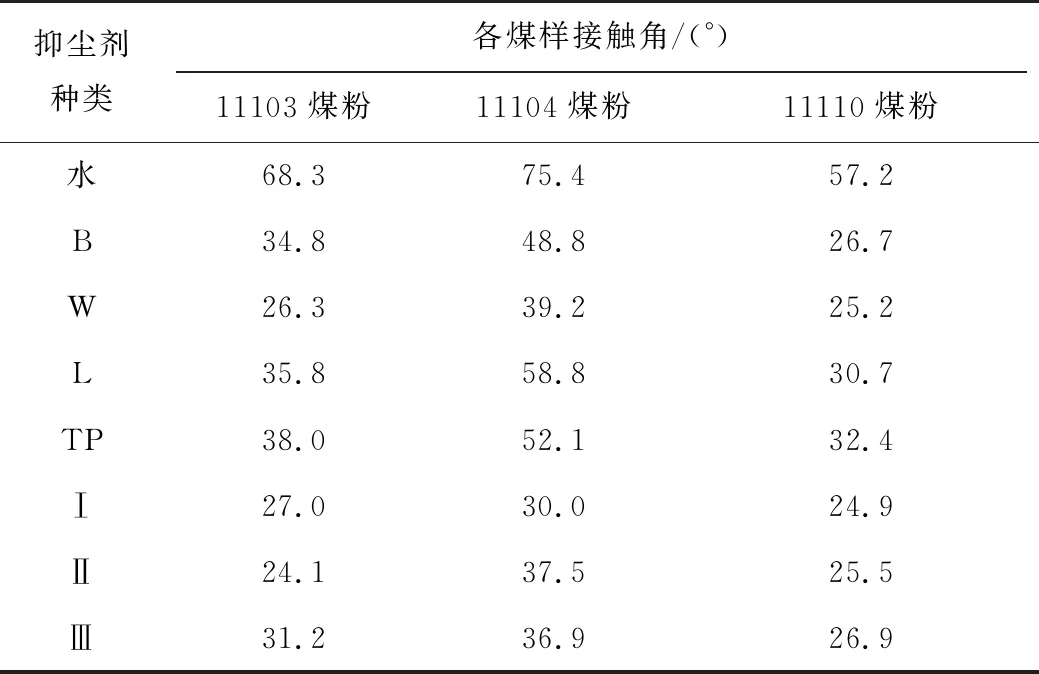

由于3种煤粉的成分和粒径不同,7种抑尘剂在不同煤尘表面的接触角有较大差异,如图3所示。纯水在不同煤粉表面均呈现出最大的接触角,抑尘剂的加入均不同程度降低了溶液在煤尘表面的接触角。煤粉与抑尘剂接触润湿类型为浸湿润湿,且抑尘剂在煤粉11110表面的接触角最小,主要原因是煤粉11110组成中具有更高的灰分和挥发分,这些亲水物质使溶液能够更好地铺展在煤粉表面。

图3 抑尘剂接触角与煤粉灰分关系图

抑尘剂B、Ⅰ、Ⅱ、Ⅲ在煤粉表面的润湿性能较好,因为这4种抑尘剂的表面张力γl,v较小,使cosθ增大,接触角θ不断降低,易于在煤粉表面铺展。对于同一种煤粉而言,接触角的大小不仅与溶液表面张力有关,同时与液—固之间的界面张力γs,l也有较大的关系。因此,针对不同煤粉,可以根据其固体表面性质选择不同类型的化学抑尘剂。

抑尘剂W具有最低的表面张力,但是在煤粉表面的接触角高于抑尘剂Ⅰ。抑尘剂W的电动电位绝对值较大,阴离子表面活性剂的含量较高;而煤粉表面官能团呈负性,较高含量的阴离子表面活性剂由于电性相斥无法有效吸附在煤尘表面[17]。抑尘剂Ⅰ中非离子表面活性剂含量相对较高,能够定向排列于煤尘表面,有效降低液—固之间的界面张力γs, l,从而使接触角降低。

抑尘剂溶液在3种不同成分的煤尘表面的接触角相差较大,如表4所示。抑尘剂W、Ⅰ、Ⅱ在煤尘11103表面的接触角较小,最低为24.1°;抑尘剂Ⅰ在煤尘11104表面的接触角最小为30.0°;煤尘B、W、Ⅰ、Ⅱ、Ⅲ在煤尘11110表面的接触角相差较小。在实际应用中,在保证抑尘剂溶液表面张力较低的基础上,可以根据煤尘表面性质选择不同成分、含量的化学抑尘剂,改善抑尘剂溶液与煤尘的界面张力,从而降低抑尘剂溶液在煤尘表面的接触角。

表4 抑尘剂在煤尘表面的接触角

2.4 抑尘剂渗透性影响

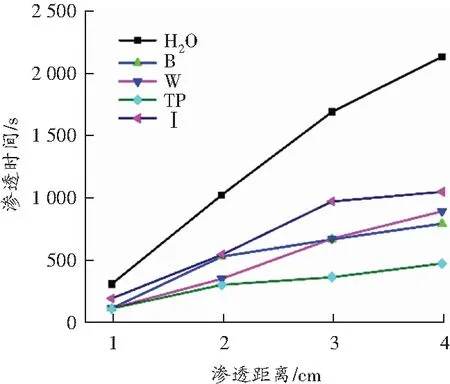

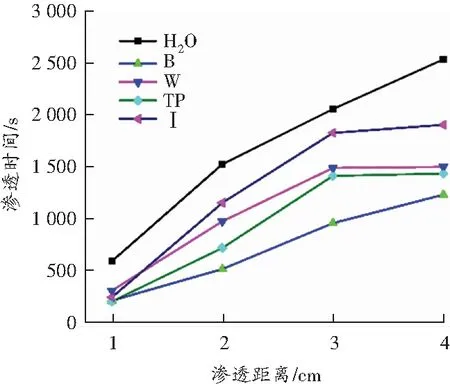

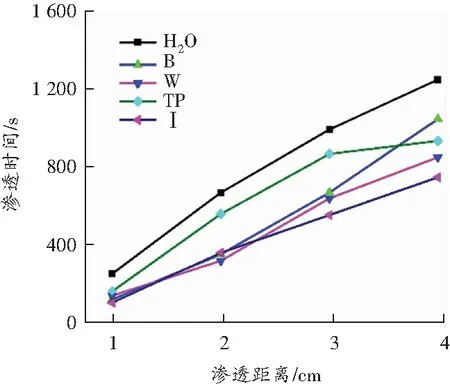

综合实验数据,分别以渗透距离为横坐标,渗透时间为纵坐标作图,可以获得不同抑尘剂对煤粉的渗透性。不同抑尘剂对煤粉的渗透能力如图4所示,可以看出,抑尘剂对于煤粉11110的渗透能力最强,对煤粉11103的渗透能力次之。这与不同煤粉的亲水程度有关系,煤粉11110具有更高的灰分和挥发分等亲水因素,抑尘剂在煤粉表面具有较低的接触角,润湿能力和渗透性相对较好。

(a)煤粉11103

(b)煤粉11104

(c)煤粉11110

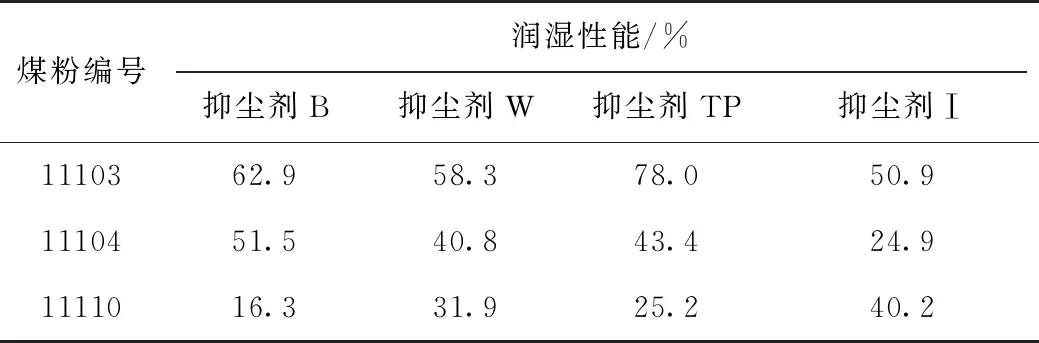

抑尘剂对煤粉润湿性的影响程度可以用渗透性能表示,根据计算公式(1)分析不同抑尘剂与煤粉的润湿性能,其结果见表5。

表5 不同抑尘剂与煤粉的润湿性能

由表5可知,对于煤粉11103,TP型抑尘剂效果较好,润湿性能比纯水提高了78.0%;对于煤粉11104,B型抑尘剂的润湿效果最为明显,润湿性能比纯水提高了51.5%;对于煤粉11110,抑尘剂Ⅰ的润湿效果较好,润湿性能比纯水提高了40.2%。

由图4可见,抑尘剂TP对煤粉11103的润湿性能最好,渗透相同煤粉高度所用的渗透时间最短;对于煤粉11104而言,抑尘剂B比抑尘剂TP有更好的润湿能力。煤粉11104具有较大的粒径,煤粉11103粒径相对较小,随着煤粉粒径的减小,煤粉表面上的外露有机基团增多,碳元素含量增大,表面疏水性增强。抑尘剂TP的电动电位绝对值最小,非离子型表面活性剂含量相对较高,对煤粉表面的有机基团具有较强的亲和力,能够有效吸附于煤粉表面,提高煤粉表面亲水性。因此,抑尘剂TP对煤粉11103的润湿能力增强。

煤粉表面官能团呈负性,粒径的减小会增加煤粉表面裸露的官能团数量,导致煤粉表面的电荷不断增加,这对于阴离子型表面活性剂在煤粉表面吸附具有抑制作用。抑尘剂B中阴离子表面活性剂含量相对较高,因此对煤粉11103的润湿能力有所降低。当粒径增大时,煤粉对抑尘剂的成分排斥作用不断降低。由表4和表5可以看出,润湿能力的大小与抑尘剂在煤粉表面的接触角成反比,抑尘剂B在煤粉表面具有较小的接触角,因此对煤粉11104具有更好的润湿能力。在实际应用中,针对不同类型的煤粉,可以根据抑尘剂表面张力、接触角、电动电位等性质选择润湿性能最佳的化学抑尘剂。

3 结论

1)抑尘剂对煤粉的润湿性与煤粉的灰分呈反比关系。煤粉的灰分、挥发分越高,则抑尘剂在煤粉表面的接触角越小,对煤粉的渗透时间越短,润湿性能越强。

2)抑尘剂在煤粉表面的铺展能力不仅与抑尘剂溶液的表面张力有关,与液—固之间的界面张力也有较大的关系。对于同一种煤粉而言,抑尘剂除了能够降低溶液表面张力以外,其中的非离子型表面活性剂还可以有效降低固—液之间界面张力,达到较好的润湿效果。

3)抑尘剂对不同粒径的煤粉渗透能力有较大差异,对粒径较小的煤粉渗透性较差。抑尘剂的电动电位绝对值越低,其在煤尘表面的吸附能力越强,改善了粒径较小的煤尘亲水性,可以使渗透能力不断增强。