骨料灌注法封堵过水巷道的接顶溃坝机制研究

牟 林

(1.煤炭科学研究总院,北京100013;2.中煤科工集团西安研究院有限公司,陕西 西安710054;3.陕西省煤矿水害防治技术重点实验室,陕西 西安710054)

煤矿发生突水淹井事故后,采用骨料灌注法实施截流堵巷是矿井突水灾害治理的重要手段。截流过程分2 个阶段,即骨料灌注阶段和注浆截流阶段,前者为整个治理阶段的重点和难点。

何思源[1]等在1984 年范各庄特大突水事故治理中设计了骨料快速灌注系统和连续造浆灌注系统,研发了孔内投放速凝水泥包的装置。王则才[2]结合2002 年国家庄煤矿突水治理经验,提出当钻孔漏失量小时以单液浆为主,当孔内畅通跑浆严重时,以注骨料和双液浆为主的注浆工艺。南生辉、蒋勤明、刘建功等[3-4]结合2003 年东庞矿特大突水灾害的注浆治理经过提出了旋喷注浆、充填注浆、升压注浆、引流注浆4 个关键技术阶段。刘生优、邵红旗等[5]结合2010 年骆驼山煤矿特大突水淹井水害治理情况,提出了在接近静水条件下骨料灌注效率低时,可采用双液浆法快速建造阻水体骨架,再采用综合注浆法灌注水泥浆液加固墙体,取得了优良的堵水效果。岳卫振[6]通过黄沙矿截流堵水经验,在巷道煤岩强度低导致截流段反复冲溃的情况下,提出了采用压力平衡法改善水闸墙两侧受力条件进行水害治理。

在定性研究层面,为了研究骨料灌注过程,李维欣[7]、惠爽[8]设计了多孔灌注可视化试验模型,对骨料截流过程中的影响因素进行了探讨,从现象角度研究了低流速条件下细粒骨料灌注截流过程。

在定量研究层面,针对骨料堆积、接顶、溃坝等机理层面的研究未见相关报道。骨料在水流中的运移过程,本质上为固-液两相流耦合问题,近年来采用计算流体动力学和离散单元法相结合求解两相流问题的方法已受到广泛关注(简称CFD-DEM)。骨料灌注过程属于流化床问题,景路等[9]模拟了水下滑坡坍塌过程,较好地描述了海底边坡的失稳、流动和堆积过程;刘卡等[10]分析了水下抛石初始速度、抛石粒径、抛石密度因素对水下抛石运动规律的影响;苏东升[11]模拟了泥沙沉降、明渠水流泥沙运动过程,研究了流体运动特征及颗粒迁移分布形式;邵兵等[12]对大粒径的、非常规岩屑颗粒在水平井段的运移规律进行了模拟,得出了颗粒形状对钻井液携岩效果的影响。为研究动水巷道中骨料接顶、溃坝现象及内在发生机制,采用CFD-DEM 数值方法对典型工况下骨料灌注过程进行动态、定量计算研究。

1 单孔连续灌注实验研究

1.1 基本参数设定

颗粒参数均按如下设定:模拟过程为清水环境,水的密度998.2 kg/m3,运动黏滞系数10-6m2/s,颗粒采用Hertz-Mindlin“软球”模型,杨氏模量为5×106N/m2,泊松比0.3,恢复系数0.3,滑动摩擦系数0.1,颗粒密度2 650 kg/m3。

1.2 静水灌注实验

骨料在静水条件下的堆积状态如图1。现场施工中所灌注骨料粒径大多集中在5~50 mm 颗之间,将其分为3 个主要的粒径区间:5~10、10~30、30~50 mm,假定每个粒径区间的颗粒级配曲线呈线性分布。在静水条件下,采用相同的灌注速率向3 个相邻区域分别灌注不同粒径的骨料,发现水下骨料堆积角与天然堆积角接近,在灌注到一定程度时骨料很快发生接顶,仅能在孔底附近形成有限宽度的堆积体。

图1 骨料在静水条件下的堆积状态Fig.1 Accumulation state of aggregate in hydrostatic water

静水条件下的进行骨料灌注的目的是在钻孔之间形成人工围堰,为后续注浆、防止浆液溢流至注浆范围之外提供屏障,静水注浆可采用水泥浆和双液浆进行充填。所谓静水条件,一般是指突水发生后,巷道系统内的水位与突水水源的水位标高一致,巷道中的水流流速很小接近静水状态。静水条件下建造阻水墙所需的时间和工程量小,但是不能有效地为抢先复矿争取时间,仅能起到截流的作用。

1.3 动水灌注实验

骨料在动水条件下的堆积状态如图2。

图2 骨料在动水条件下的堆积状态(流速0.9 m/s,灌注速度1 kg/s)Fig.2 Accumulation state of aggregate under hydrodynamic water(velocity of 0.9 m/s, grouting velocity of 1 kg/s)

在一定流速下灌注不同粒径的颗粒,骨料开始下落后速度逐渐增大(绿色),落底后速度为0(深灰色)。对于5~10 mm 颗粒组,堆积高度增加至一定程度后高度不再增加,而是在长度方向向下游不断增加,这种情况在10~30、30~50 mm 粒径组中没有出现,说明不同粒径组的启动速度存在差别。这也说明了细骨料适用于现场灌注的铺底过程,而粗骨料适用于接顶过程中的大流速环境。

2 多孔灌注截流接顶过程

2.1 小流量截流实验

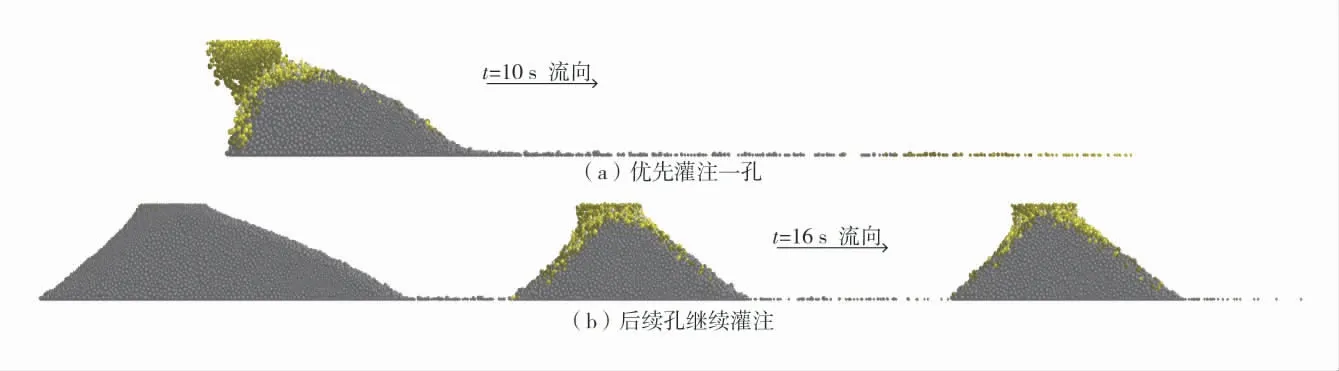

小流量多孔灌注实验如图3。

图3 小流量多孔灌注实验(5~10 mm,流速0.3 m/s)Fig.3 Multi hole combined grouting under low flow(5-10 mm, velicity of 0.3 m/s)

当突水量较小时(0.6 m/s 以下),采用5~10 mm细骨料进行灌注,堆积体能以较快的速度达到接顶状态。堆积体向巷道下游运动生长的趋势很弱,最终只能在有限的范围内堆积。受限于第1 个堆积体的阻水升压效应,巷道内的流量进一步降低,后续第2 个、第3 个钻孔的堆积形态几乎与静水形态完全一样。流量小的情况下堆积体之间会残余较大的未充填区域,只能通过后续注浆充填。

2.2 大流量截流实验

大流量多孔灌注实验如图4。当流速较大达到0.6~1 m/s 以上时,骨料的运动状态开始发生明显变化。t=100 s 之前为细骨料铺底阶段,100~200 s 之间为粗骨料充填阶段,200 s 之后为混合骨料接顶阶段。在铺底阶段,钻孔之间的骨料堆积长度会逐渐变长直至相互搭接为一体,搭接后下游的高度相应增加直至与流场形成新的平衡状态。充填阶段需要适当增加粒径以适应更高的流速环境,使堆积高度和堆积长度同步增长。进入接顶阶段后,需要反复调整骨料粒径,粗细搭配直至成功接顶。流速较高的区域以彩色显示,滞留或者缓慢运动的颗粒以灰色显示,同等灌注条件下下游钻孔相对容易接顶,已接顶的区域会逐渐向上游逆势生长直至全段接顶。

3 堆积段接顶-溃坝的力学机制

3.1 颗粒拱效应分析

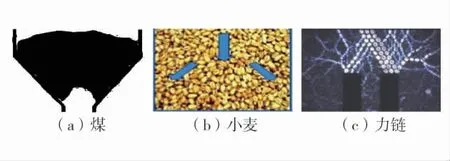

散体材料拱效应示意图如图5。颗粒拱效应又称土拱效应,最早可以追溯到1884 年,由英国学者Roberts 首次发现“粮仓效应”:当粮仓中粮食达到一定高度后,粮仓底部的最大应力值不再随堆积高度发生变化。随着粮食高度的增加,粮仓墙体与粮食之间的摩擦力不断增加。在粮仓壁面摩擦力的作用下,主应力发生偏转传递到墙体上,这种现象即“粮仓效应”,内涵与土拱效应一致,颗粒拱尺寸由几厘米到几米不等。

图4 大流量多孔灌注实验(初始流速1 m/s,0.4~1 kg/s,5~50 mm)Fig.4 Multi-hole combined grouting under high flow(initial velocity of 1 m/s, 0.4-1 kg/s, 5-50 mm)

图5 散体材料拱效应示意图Fig.5 Schematic diagram of arch effect of bulk materials

候明勋[13]将光弹实验应用于研究了岩土颗粒材料的离散特性导致的“应力网格”及“拱效应”特性。结合颗粒间力链分布形态定义了应力拱的概念,直观展示了强力链和弱力链的相互关系,证明了颗粒材料间的架拱效应,验证了土颗粒应力拱效应产生条件:①颗粒之间产生不均匀位移或相对位移;②存在作为拱受力的支撑点。颗粒间力链的存在直观描述了骨料接顶堵塞通道时的受力状态。

颗粒材料中的应力拱效应是材料本身的自发现象,在边界条件、自重或外力载荷作用下,颗粒材料发生变形压缩,当颗粒体系的边界条件不一致时,可将产生不均匀位移,以致颗粒间产生相互“楔紧”的作用,这样在一定的范围内就产生了土颗粒应力拱效应。土拱效应不仅存在于垂直方向,水平方向也存在,合理利用其存在条件,可最大限度发挥材料自身的抗剪能力,增加系统稳定性。

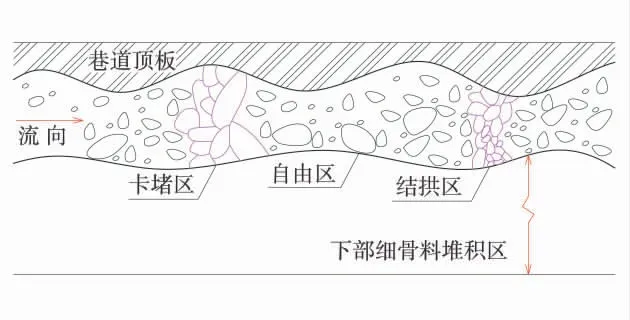

接顶区粗骨料的成拱效应示意图如图6。当骨料颗粒伴随高速水流在顶部残余过水通道之间运动时,由于巷道和底部砂体的起伏及自身糙度影响,通道中总存在一些宽度变窄“楔形”区域。在这些区域粗骨料在惯性力作用下以简单块体或复合性块体形式楔入其中形成一夫当关的“楔锁”结构,之后冲刷而来的骨料在此基础上进一步排列、旋转、咬合形成临时性的颗粒拱。颗粒拱之间的其他颗粒则处于自由状态,颗粒拱的形成可有效阻挡这些自由颗粒发生进一步运移,防止细颗粒流失。在粗骨架和细颗粒的复合作用下,拱效应影响区最终形成了具有一定抗载荷能力和抗渗能力的复合结构。当这种结构的规模达到一定程度连成整体时,成功接顶成为可能。

图6 接顶区粗骨料的成拱效应示意图Fig.6 Arching effect of coarse aggregate in top joint area

3.2 颗粒拱结构的剪切-失稳模型

颗粒拱结构的存在为接顶区阻塞过水通道提供了力学模型,颗粒拱系统提供的有效阻力越大,稳定性储备越高,越能阻抗更大的流速。决定骨架稳定性的因素包括骨料颗粒的参数和边界条件。骨料参数主要包括粒径、级配、形状和密实程度,理想的骨料参数有利于在水平方向形成稳定的抗剪力,使系统破坏时不至于从骨料内部发生剪切破坏。骨料所处位置巷道顶板及侧帮是天然边界,底部的细骨料是人工边界。

对于天然边界,影响其对颗粒拱作用特征的因素包括巷道糙度和力学强度。巷道糙度包括各类凸起或凹陷的深度、形状、出现频率等,主要与岩体的节理、采掘方式、应力条件及支护方式有关。巷道糙度越小,起伏越小,其提供的水平抗剪力越小。天然边界处的岩土体在泡水软化、颗粒冲刷挤压后发生变形失稳,最终导致颗粒拱从该区域“溃坝”失稳,此情况主要发生在饱和强度低的软弱煤岩巷道中。

人工边界是指骨料堆积过程中形成的堆积体顶界面,顶界面的状态直接决定了后期接顶的难度。如果前期骨料灌注中,急于追求施工进度,导致钻孔间存在较多未充填的空间,则残余过水通道总体状态不稳定,近钻孔窄而中间变宽,导致颗粒拱形成的概率和稳定性大打折扣,降低了接顶的效率和降压阻水效果。因此前期灌注过程中需要尽可能的使骨料以近水平状态铺满巷道空间,减少接顶期间溃坝失稳的概率。

3.3 堆积体颗粒的渗透-失稳模型

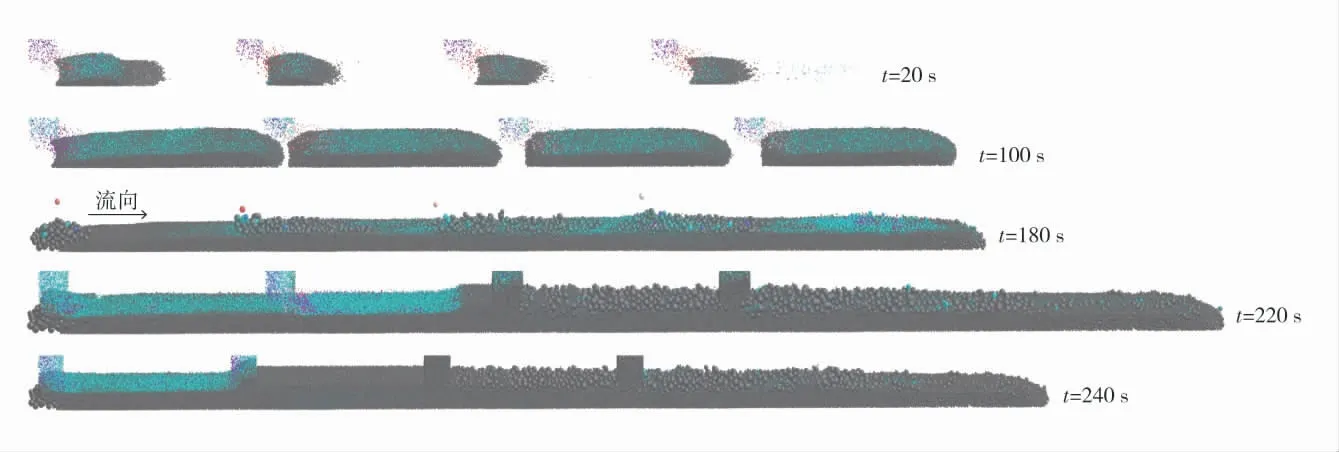

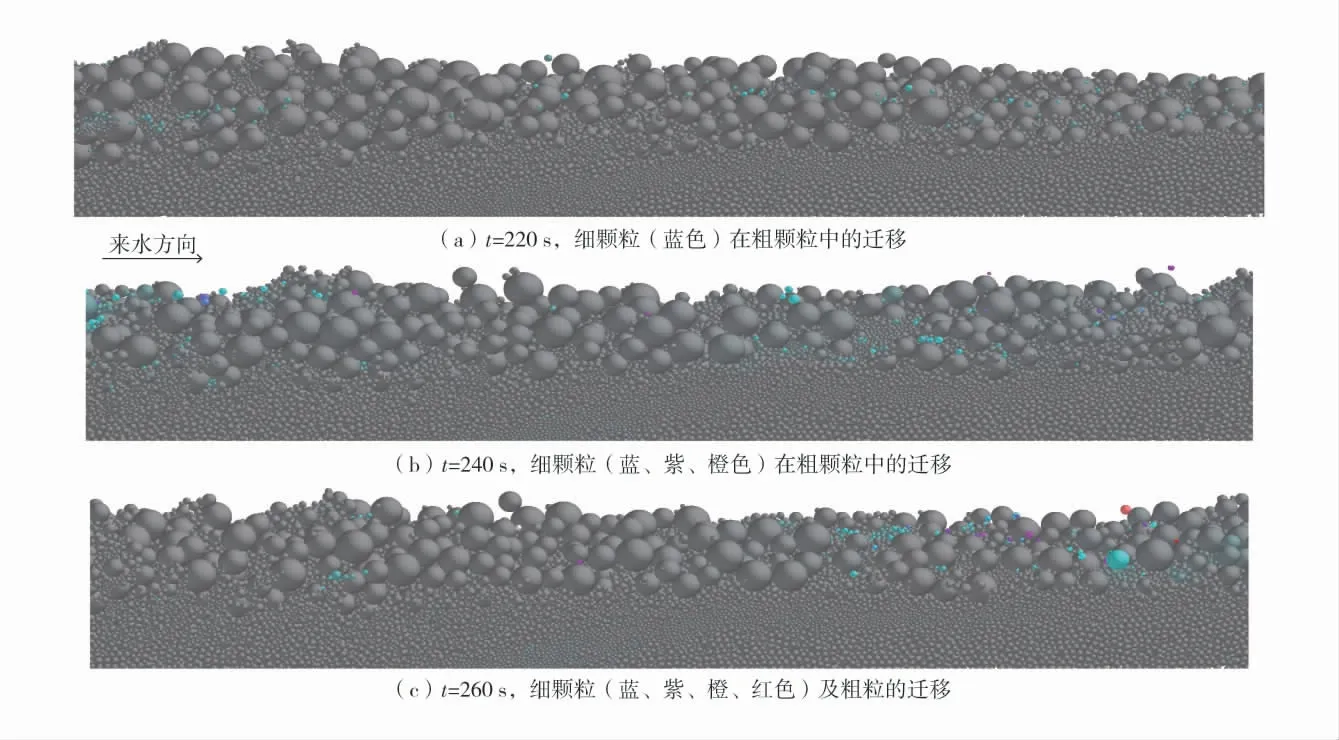

堆积段内细骨料迁移及渗流失稳现象如图7。

图7 堆积段内细骨料迁移及渗流失稳现象Fig.7 Migration and seepage instability of fine aggregate in accumulation section

在堆积体多次瞬时接顶之后,通过不断调整灌注配比,可间歇性的形成相对稳定的接顶状态。此时粗颗粒骨架与可流动细颗粒的力学状态存在显著差异,尤其在顶部最薄弱的区域。粗颗粒骨架承担了主要力的载荷,细颗粒主要起到改善粗骨料的应力平衡状态、降低孔隙率和提高水流阻力的作用。然而在施工过程中,由于骨料的堆积状态、级配状态、巷道糙度条件、堆积长度、流速等因素的综合影响,即使接顶后堆积体依然存在“溃坝”的风险,但此时的“溃坝”机制与初期的剪切-失稳模型存在明显区别。

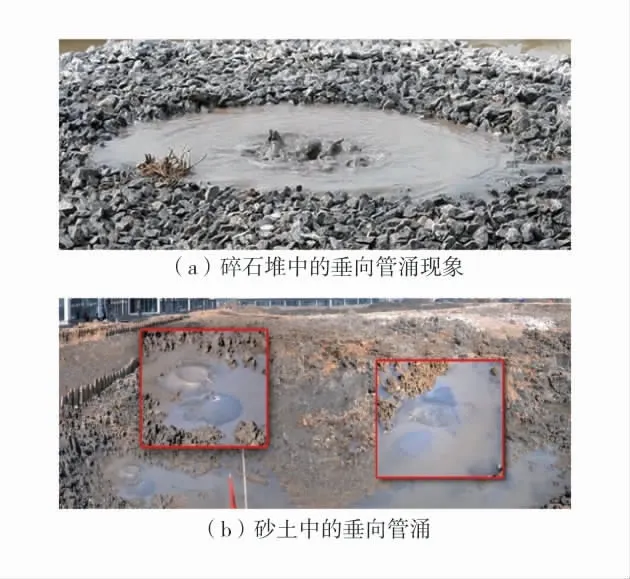

这种因高速渗流导致堆积体中细颗粒大量流失引起的失稳现象,属于工程地质学中的“管涌”范畴。管涌是指在水流作用下,骨架空隙中的细颗粒随着流速增大引起细颗粒被冲刷带走的现象。涌水口径从几厘米到几米不等,突水口周围多形成隆起沙环[14],常见的管涌现象如图8[15]。

图8 常见的管涌现象Fig.8 Common piping phenomenon

管涌概念常用于坝基、河堤防渗抗灾领域,管涌导致无黏性土体失稳原因主要有[16]:①土中粗颗粒所构成的孔隙直径必须大于细颗粒直径;②渗透力能够驱动细颗粒在孔隙间移动。

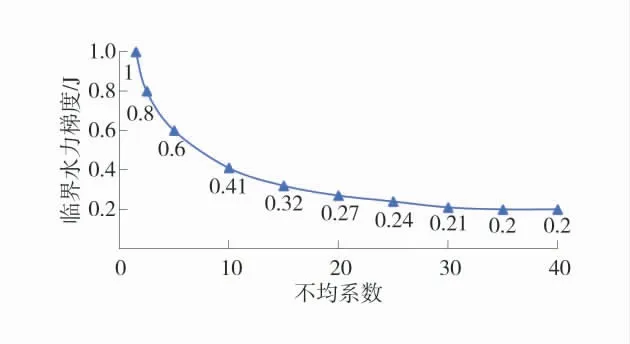

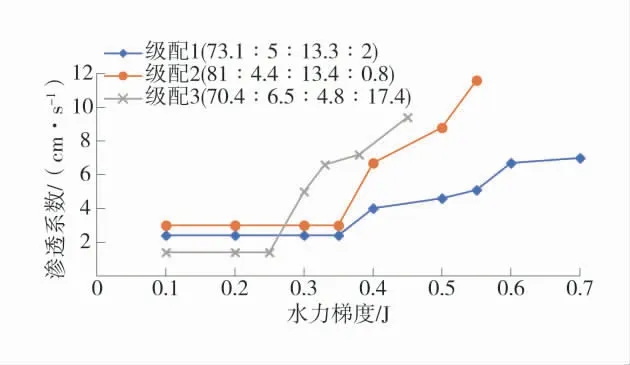

张刚[17]研究了采用不同粒径砂组成的砂体在水头作用下的管涌发展规律,不均匀系数(D60/D10)与临界水力梯度的关系如图9,不同级配下水力梯度与渗透系数相互关系曲线如图10。

图9 不均匀系数(D60/D10)与临界水力梯度的关系Fig.9 Relationship between inhomogeneous coefficient and critical hydraulic gradient

图10 不同级配下水力梯度与渗透系数相互关系Fig.10 Relationship between hydraulic gradient and permeability coefficient under different gradations

采用了5~10 mm 粗骨料构成骨架颗粒,0.075~2、0.5~1、0.25~0.5 mm 3 种粒径的标准砂配制可流动细颗粒,通过研究发现:①骨料的最大流流失粒径与细颗粒的级配有关系,细颗粒含量在25%~33%区间时,发生细颗粒流失最少,发生管涌的概率最低;②临界水力梯度为0.26~0.42,骨料不均匀系数越大,临界水力梯度越低[18];③低于临界水力梯度时,渗透系数不变为层流,超过临界水力梯度时渗透系数快速增长,发生溃变可增大3~6 倍以上。该文研究的骨料粒径范围、物理模型与本文骨料接顶后堆积体的渗流模型条件相吻合,对解释骨料堆积段发生“管涌”形式溃变过程有较强的借鉴意义。

由此可见,即使骨料接顶之后,如果水力梯度超过骨料所能承受的极限,作为薄弱区的顶部区间,仍存在“溃坝”失稳的可能性,这也解释了为什么在经历相对稳定的接顶时间后,又突然转为溃坝的情形。管涌导致溃坝是骨料中水流由低速渗流向高速渗流、管道流逐渐演化发生质变的过程,也是细颗粒不断流失导致颗粒系统溃变失稳的直观反应。

3.4 失稳溃坝后的运动形式

将模型巷道中预先用5~50 mm 的混合颗粒充填满,按0.3、0.5、0.8 m/s 的水流流速进行测试。结果发现在较低流速时,颗粒能够原地保持稳定,当速度逐渐达到0.8 m/s 时,堆积体上部一定厚度范围的颗粒发生整体迁移,细颗粒优先运动,随后粗颗粒伴随这细颗粒的流失逐渐暴露于流场之中,最终大量流失,此时骨料颗粒呈现出流化床的运动特征,随着时间的推移顶部被冲刷带走的颗粒越来越多,如不及时注浆加固则会造成贯通性溃坝导致截流失败。管涌突破后残余通道内的骨料整体运动如图11。

图11 管涌突破后残余通道内骨料整体运动Fig.11 Aggregate movement in residual channel after piping breakthrough

4 截流堵水工程案例

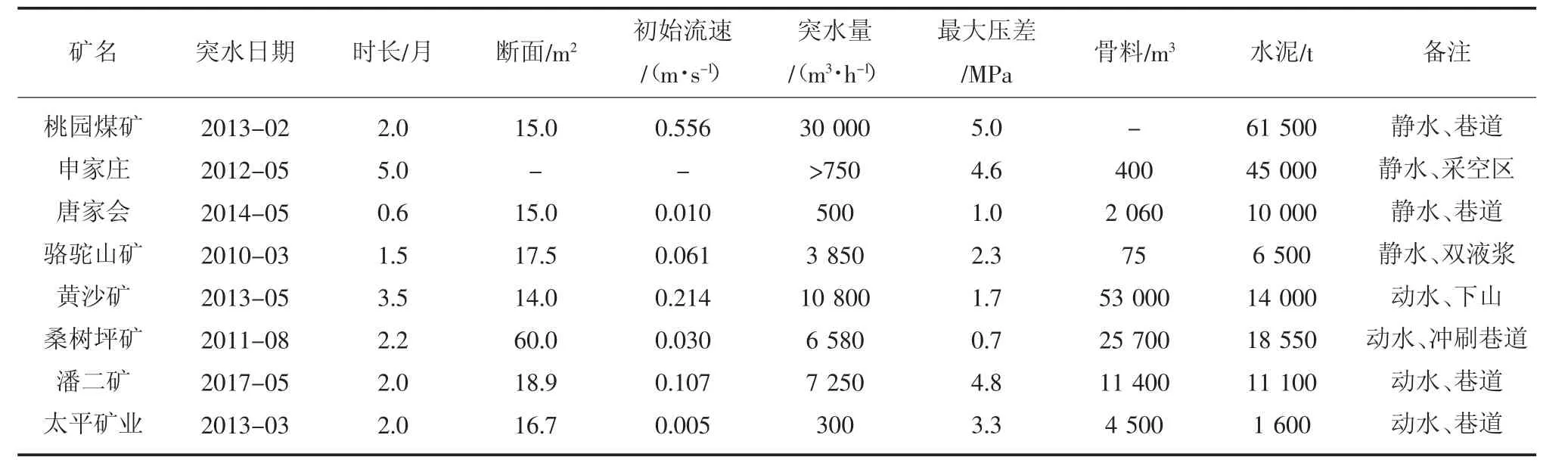

大型截流堵巷工程案例施工数据统计见表1。

静水条件下截流工程量主要与施工方案有关系。如申家庄矿和桃园矿为了兼顾巷道充填和后续陷落柱的治理,截流采用了灌注纯水泥浆的方案,注浆量分别达到了4.5 和6.1 万t。骆驼山矿在截流时针对骨料灌注效率低的情况,采用双液浆法在阻水段两端快速形成阻水骨架,进而为后续充填注浆创造了有利条件,有效降低了无效跑浆工程量,注浆量仅为6 500 t。唐家会矿则采用了改进的防喷孔骨料灌注工艺,在静水条件下实现了较大的骨料灌注量(2 060 m3,约130 m),注浆量仅为1 万t。

表1 大型截流堵巷工程案例施工数据统计表Table 1 Construction data of roadway blocking projects

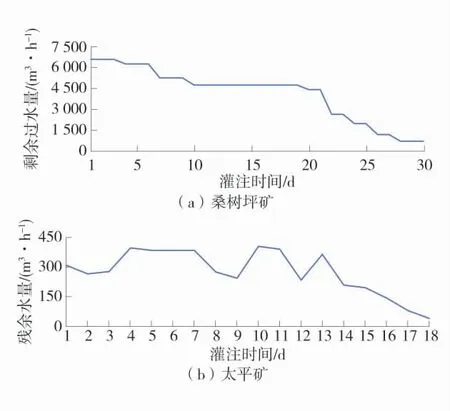

动水条件下截流堵水,与静水条件相比存在显著差异,骨料在动水中被携带搬运至下游,巷道中存在大量不能有效接顶的无效堆积区域。骨料灌注过程中可能不断发生接顶、溃坝事件,需反复灌注直至成功截流。骨料灌注期间井下涌水量变化曲线图如图12。由图12(a)可以看出,骨料灌注期间水量相对稳定,至截流成功后没有反弹情况出现,由图12(b)可以看出,情况则相反,灌注期间出现多次溃坝后才成功截流,这主要与技术条件的变化有密切关系。

图12 骨料灌注期间井下涌水量变化曲线图Fig.12 Variation curves of underground water inflow during aggregate pouring

5 结 语

1)采用CFD-EDEM 两相流耦合计算模型,分别在静水和动水条件下进行了单孔连续灌注试验,得出了2 种条件下骨料堆积形态的差异性,验证了细骨料更适用于搬运和铺底过程。

2)通过多孔灌注试验模拟了骨料接顶过程,实验表明流量小时搬运能力弱,钻孔之间存在大量未充填区域,大流量条件下骨料会根据流场条件发生不同程度的水平生长直至孔间接龙,下游钻孔优先于上游孔接顶,接顶区逆势向上游生长至全段接顶。

3)引入颗粒拱模型分析了骨料随机接顶的力学机制,提出了骨架的剪切失稳模型,从细颗粒流失导致溃坝的角度进一步引入管涌概念解释了溃坝机制,最后分析了溃坝过程中骨料的运移形式。

4)结合工程案例验证了静水和动水截流在施工上的差异性,指出动水截流过程中剩余过水量作为主要指标判别截流成功与否存在不确定性,该过程可能需要经历多次反复才能最终成功截流。