基于ADAMS的电动轮制动性能研究

摘 要:针对目前电动轮采用单一摩擦制动器制动造成的噪声、粉尘等问题,提出一种电动轮摩擦-电磁复合制动结构。在机械系统动力学自动分析(ADAMS)软件中搭建了基于电动轮的摩擦-电磁复合制动模型,运用ADAMS对所建立的电动轮模型进行了仿真研究。仿真结果表明:在电动轮中采用摩擦-电磁复合制动,不仅缩短了制动时间、增大了制动力矩,还能缩短制动响应时间,提高电动轮汽车的制动安全性。

关键词:轮毂电机;设计;台架实验

近年来,随着车用电机技术的飞速发展,电动轮汽车日益受到汽车界的重视。由于轮毂空间尺寸的限制,当前电动轮汽车的制动形式普遍采用单一的摩擦制动器,但是摩擦制动器制动时不仅存在制动迟滞性问题,还会造成制动噪声、粉尘等问题,于是本研究提出了一种电动轮摩擦-电磁复合制动结构[1],能够克服上述摩擦制动的缺点,具有制动响应快、制动性能好、结构紧凑等优点。

1 仿真模型的建立

機械系统动力学自动分析(Automatic Dynamic Analysis of Mechanical Systems,ADAMS)软件是美国MDI公司开发的一款动力学仿真软件,能够创建完全参数化的机械系统几何模型,使用交互式图形环境[2]。ADAMS软件中的求解器采用的是拉格朗日方程方法建立系统动力学方程。在ADAMS软件中建立的电动轮摩擦-电磁复合制动结构如图1所示[3]。

2 仿真结果分析

在ADAMS软件中,对所建立的几何模型添加必要的连接副、约束以及驱动,设置电机初始转速为60 r/s,相应的仿真时间为6 s,通过制动力曲线、输出速度曲线,研究摩擦-电磁复合制动模型的制动性能。

2.1 纯摩擦制动时的制动性能

当电动轮采用纯摩擦制动时,仿真结果如图2所示。 图2(a)为制动盘的转速随制动时间的变化曲线。由图2可知,制动盘转速在摩擦制动力的作用下于6 s内降至0。 图2(b)为摩擦制动力随制动时间的变化曲线,摩擦制动力能够达到的最大制动力约为500 N,同时也可以看出,摩擦制动力矩稳定性好,制动力一直稳定在500 N左右。

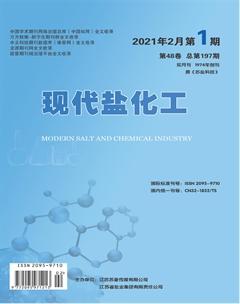

2.2 电磁制动时的制动性能

当电动轮采用纯电磁制动时,仿真结果如图3所示。图3(a)为制动盘转速随制动时间的变化曲线,从图中可知,当仿真极限时间达到6 s时,制动盘还存在一定的转速,没有完全停止,从这可以看出,电磁制动效果没有摩擦制动效果明显。图3(b)为电磁制动力随制动时间的变化曲线,电磁制动力能够达到的最大制动力约为200 N,电磁制动力与摩擦制动力相比小得多。从图中还可知,随着转速的降低,电磁制动力矩下降得越来越快,导致制动盘的转速下降得越来越缓慢。

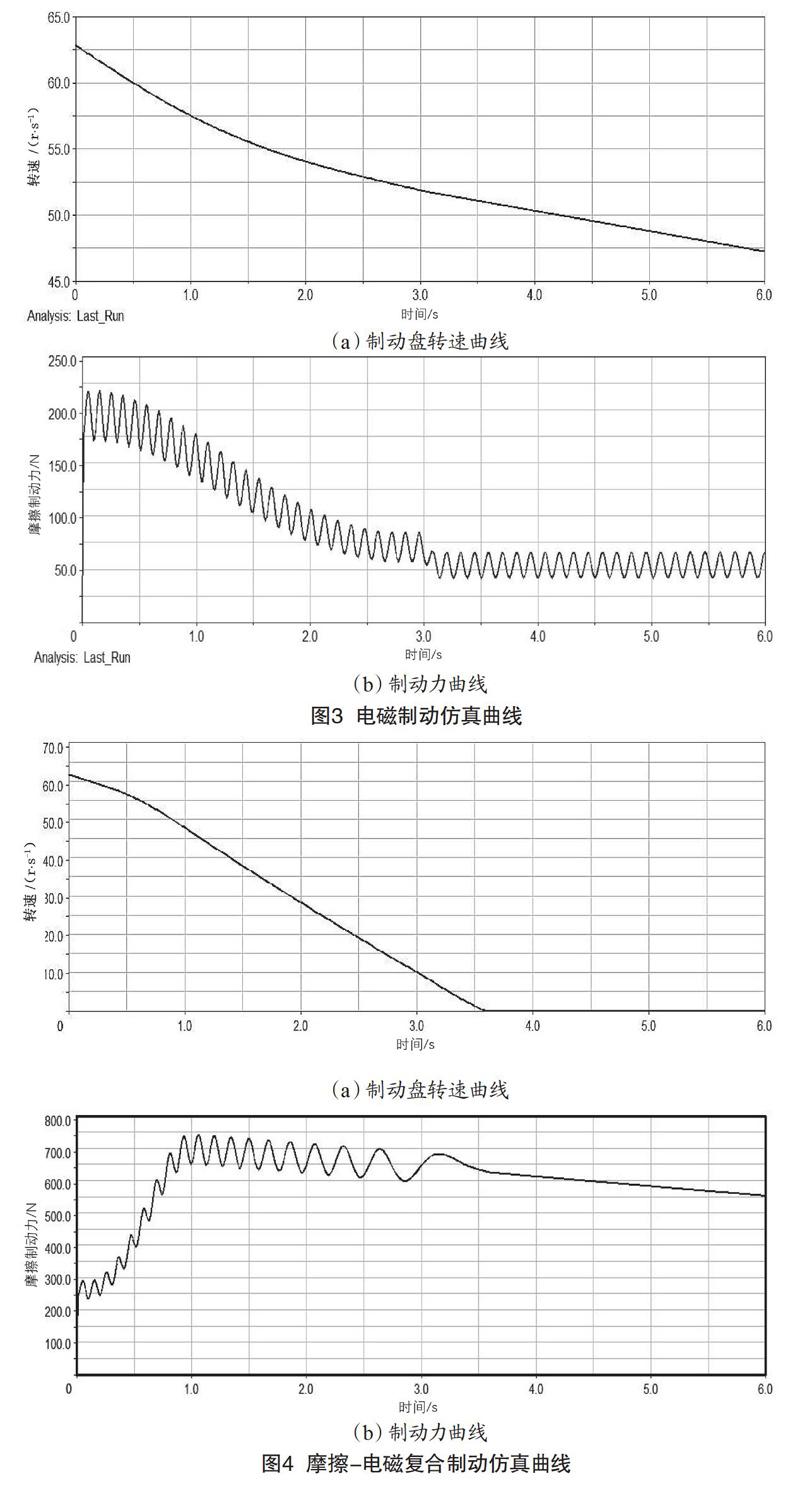

2.3 摩擦-电磁复合制动时的制动性能

当电动轮采用摩擦-电磁复合制动时,仿真结果如图4所示。从图4(a)中可以看出,给电动轮加上摩擦-电磁复合制动力矩时,总制动力矩有了较大程度的增加,最大制动力约为700 N,制动时间也在一定程度上缩短了。从图4(b)可以看出,摩擦制动力比较稳定,一直保持在500 N左右,而电磁制动力随着转速的下降而变小,导致总制动力也有一定程度的减少。

3 结语

(1)针对电动轮空间有限、轮毂电机与制动器布置难等问题,提出了一种摩擦-电磁复合制动结构,通过适当调整外转子轮毂电机的结构,把电磁制动器、制动盘和轮毂有效地集成在一起。

(2)在ADAMS软件中对所提出的摩擦-电磁复合制动模型进行了制动性能研究,结果表明,采用摩擦-电磁复合制动,不仅增大了制动力、缩短了制动时间,还能有效缩短制动响应时间,提高制动安全性。

[参考文献]

[1]张瑞军,章雯.基于新型轮毂电机性能研究[J].通讯世界,2018(8):125-126.

[2]陈军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2017.

[3]张瑞军.轮毂电机驱动技术的研究与进展[J].重庆理工大学学报(自然科学版),2015(7):10-18.

基金项目:江西省教育厅科学技术研究项目青年项目“电动轮摩擦-电磁复合制动装置设计与研究”(GJJ191282);江西省教育科学“十三五”规划2018年度重点课题(18ZD091)

作者简介:张瑞军(1989— ),男,江西宜春人,讲师,硕士;研究方向:机电一体化技术。