基于温压瞬变的纤维状黏土矿物粉体的制备

周友行, 宋佳林, 徐长锋, 沈 旺, 赵 玉

(湘潭大学 a. 机械工程学院; b. 复杂轨迹加工工艺及装备教育部工程研究中心, 湖南 湘潭 411105)

坡缕石和海泡石等纤维状黏土矿物矿粉在建材、 工业等领域有普遍的应用[1-2],其矿粉目前主要采用机械式破碎方法制取[3-4],但通过该方法破碎矿物,其纤维结构常因受到挤压、 摩擦作用而被破坏,严重影响矿物的使用性能[5]。

纤维状黏土矿物晶体具有纤维状纳米级通道结构, 吸水性优异且易碎[6]。 结合格里菲斯强度理论, 这类材料在高温、 密封环境下极易产生高温爆裂倾向, 因为矿物内部裂隙中的水从液相变为气相, 但这些裂隙与外界不贯通, 导致高压蒸汽封闭在裂隙内, 若突然泄压, 脆性材料将受到张力的作用而引发材料的剥落与爆裂[7-8]。 采用该理论有可能获得高质量的纤维状黏土矿物单晶粉末, 从而找到一种全新的矿物破碎方法——温压瞬变破碎法。 鉴于此, 我们首先通过格里菲斯强度理论[9]以及仿真模拟来判断该方法的可行性; 然后选取海泡石为试验材料, 搭建工作台对该方法进行试验验证, 分析探究海泡石在不同压力下的破碎表现; 最后通过扫描电镜判断该方法是否破坏了海泡石纤维结构。

1 温压瞬变破碎法的理论基础

1.1 格里菲斯强度理论的应用

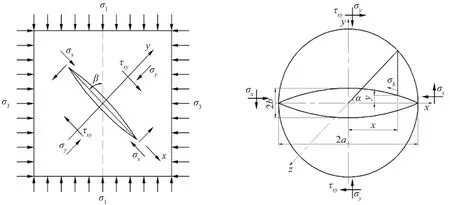

格里菲斯强度理论假定脆性材料存在许多随机分布的椭圆形裂隙,在张力的作用下,裂隙会沿其最大拉应力处张拉扩展,最终对材料造成破坏[10-11],裂隙受力分析如图1所示[12]。

σ1、 σ3—第1、 3主应力; β—长轴方向与第1主应力σ1之间的夹角; x轴为裂隙走向; y轴为垂直于裂隙走向; σx、 σy— x、 y轴方向的正应力, τx—平行于x轴方向的剪应力。图1 矿物微裂隙受力分析图Fig.1 Stress analysis of microcracks inmineral

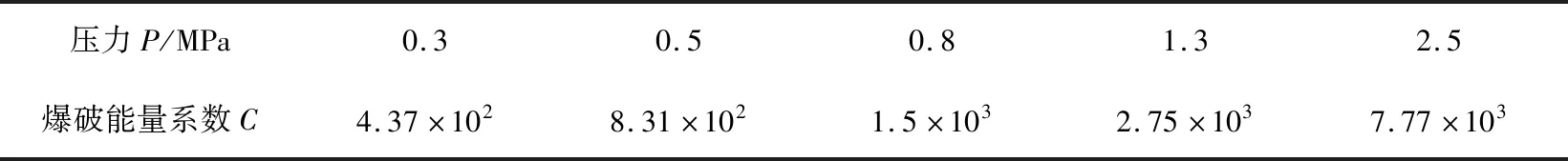

表1 引入蒸汽压力前、 后的矿物破裂角

由表可得:

1) 当σ1+σ3>0,σ1+3σ3>4p时,

(1)

2)当σ1+3σ3<0,σ1+3σ3<4p时,β=0 。

通过上面的推导计算,可以得出蒸汽压力减小了纤维状黏土矿物内部的破裂角β,且破裂角β减小的幅度随着蒸汽压力的增大而增大。

1.2 干饱和蒸汽爆裂对海泡石的冲击破碎

当压力容器压力阀开启时,压力突然解除,水蒸汽在矿石内部及表面瞬间爆裂[13-14]。爆裂时的蒸汽的爆破能量可由下式[15]计算得到:E=CV。

式中,E为水蒸汽的爆破能量, kJ;C为水蒸汽爆破能量系数。

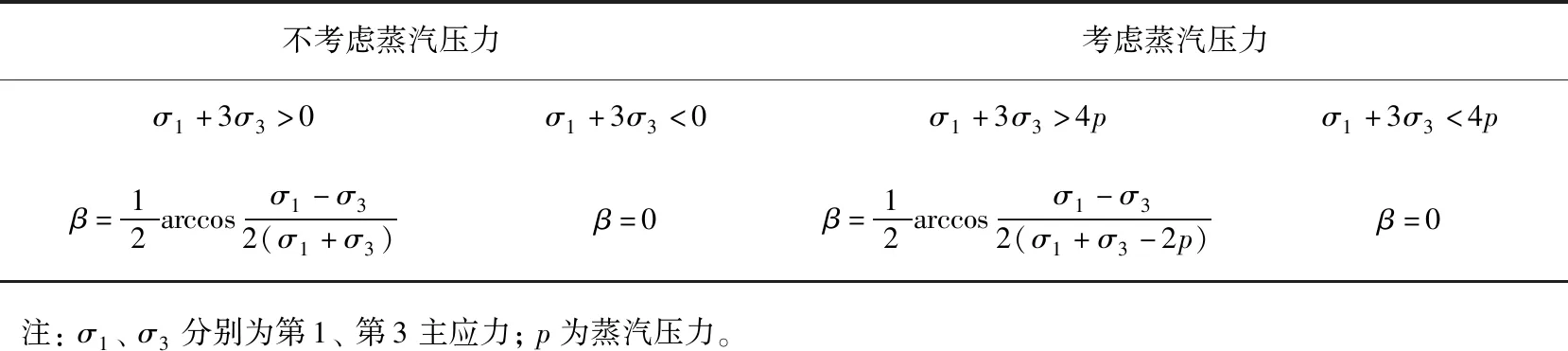

根据1 Pa=1 N/m2, 1 J=1 N·m,可得1 Pa=1 J/m3,即海泡石的孔隙或裂隙中单位压力为CkPa。各种常见压力下的水蒸汽爆破能量系数如表2所示。

表2 常用压力下的水蒸汽爆破能量系数

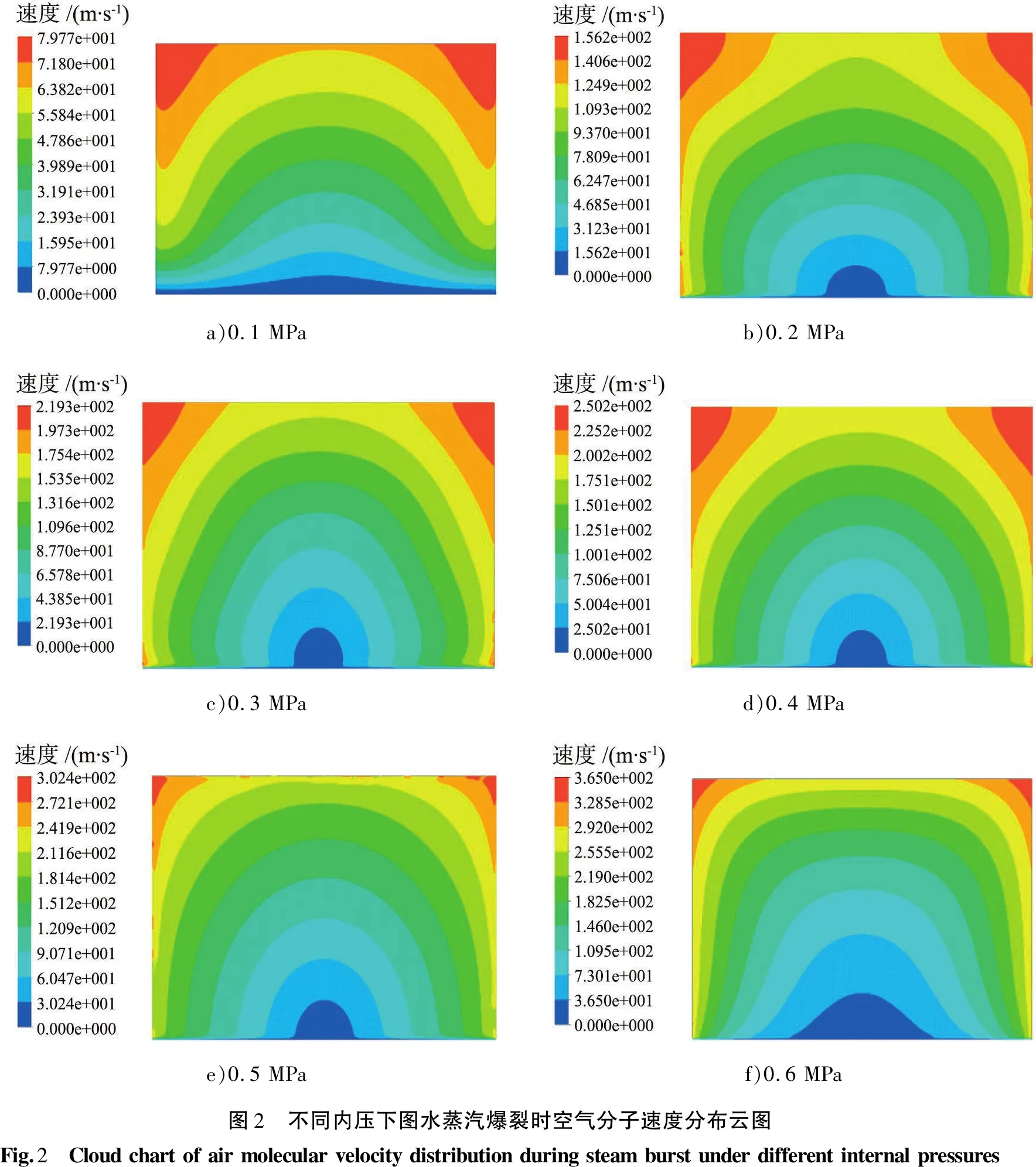

水蒸汽爆裂时, 还带动空气分子以一定的速度撞击海泡石缝隙内壁面以及海泡石表面, 大量空气分子的撞击将产生巨大的比冲量[16], 使海泡石在张力及撞击力的作用下破碎。 压力容器的设定压力(内压)是影响水蒸汽爆裂的主要因素,通过有限元软件对水蒸汽在不同内压下的爆裂情况进行仿真,得到水蒸汽爆裂时空气分子的速度仿真结果如图2所示。

a)0.1MPab)0.2MPac)0.3MPad)0.4MPae)0.5MPaf)0.6MPa图2 不同内压下图水蒸汽爆裂时空气分子速度分布云图Fig.2 Cloudchartofairmolecularvelocitydistributionduringsteamburstunderdifferentinternalpressures

由式(3)以及水蒸汽爆裂时空气分子的速度仿真结果可以看出:随着压力的增大,水蒸汽的爆破能量不断增加,水蒸汽爆裂时空气分子的速度也不断增加,破碎后小粒径海泡石占比明显增加;同时,水蒸汽不但在矿石的内部破裂,还在矿石的表面破裂。双重冲击效果下,海泡石的破碎更加高效。

2 试验设计

2.1 试验平台搭建

为了探究温压瞬变破碎法的实际应用,搭建试验平台对其进行验证。试验平台包括加热器、压力容器、压力表、卸压阀门,试验平台整体结构如图3所示。

2.2 试验材料

随机选取海泡石作为试验样品,每个压力值取3份样品,每份样品质量为(20±0.5)g,选取的海泡石矿石样品如图4所示。

图3 试验平台Fig.3 Experimentalplatform图4 海泡石试验样品Fig.4 Sepiolitetestsample

2.3 试验方法

试验时, 首先将一定量的海泡石放入压力容器中, 然后关闭阀门, 通过加热器加热压力容器, 当压力容器内部的压力值达到设定值时, 瞬间打开阀门。 设定的压力值分别为0.1、 0.2、 0.3、 0.4、 0.5、 0.6 MPa(假定大气压为0 MPa)

3 试验结果与分析

3.1 不同压力破碎结果

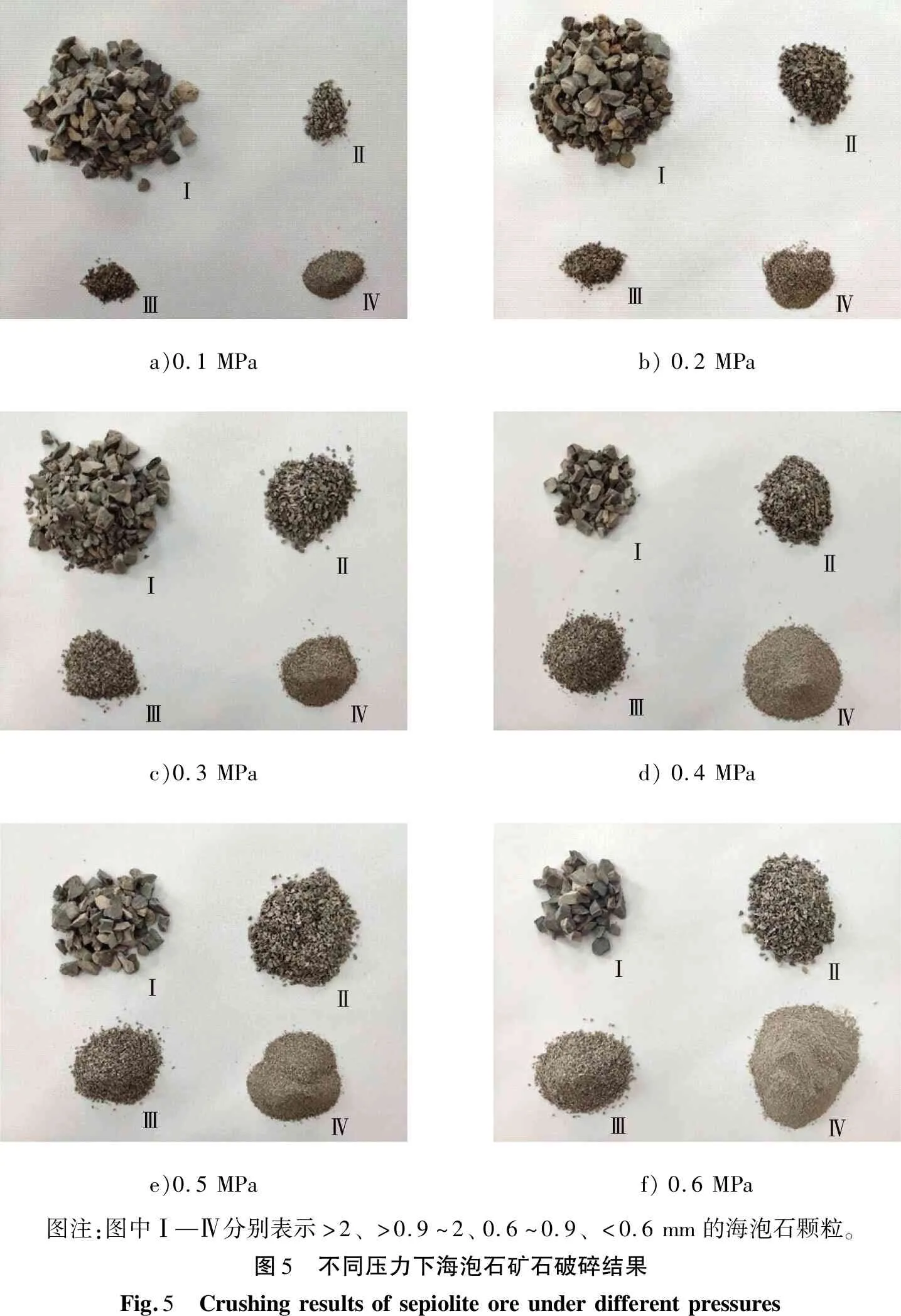

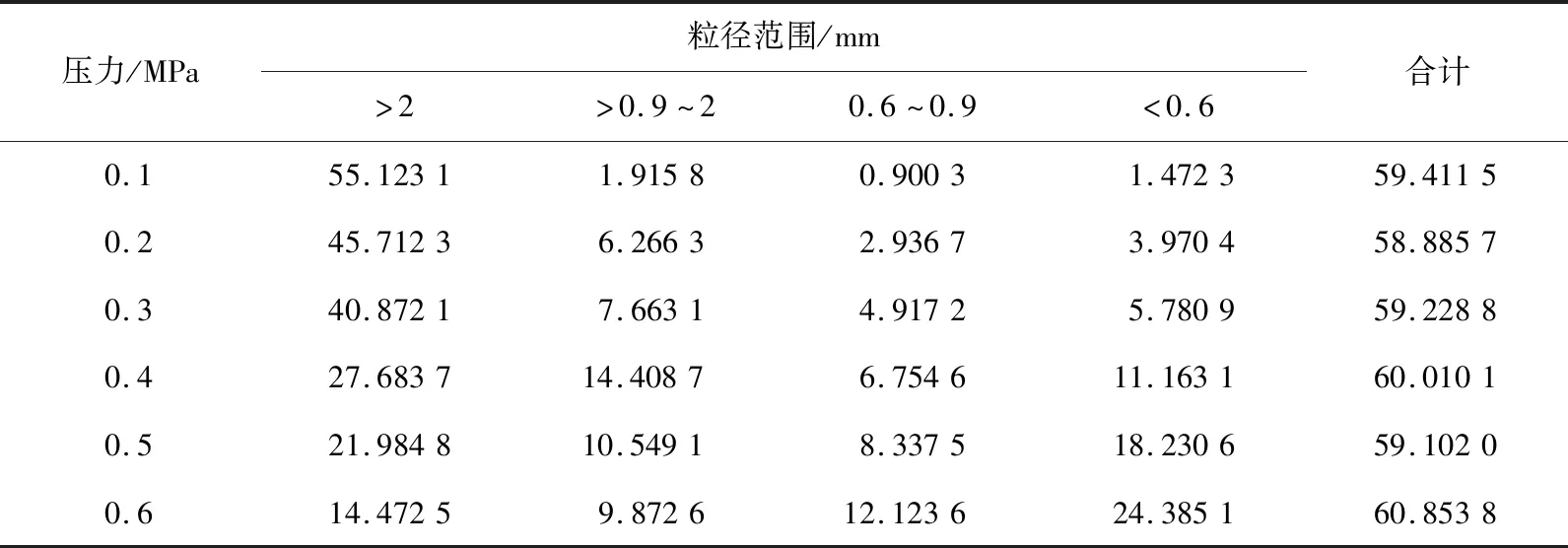

试验考察压力值分别为0.1、 0.2、 0.3、 0.4、 0.5、 0.6 MPa时海泡石破碎情况。在每一个压力值下,将破碎完成的3份样品混合在一起,并按照粒径分为4类,即>2、 >0.9~2、 0.6~0.9、 <0.6 mm,不同压力下,海泡石矿石的破碎结果如图5所示。对不同压力下破碎完成的海泡石颗粒,按粒径范围分别进行称重,结果如表3所示。

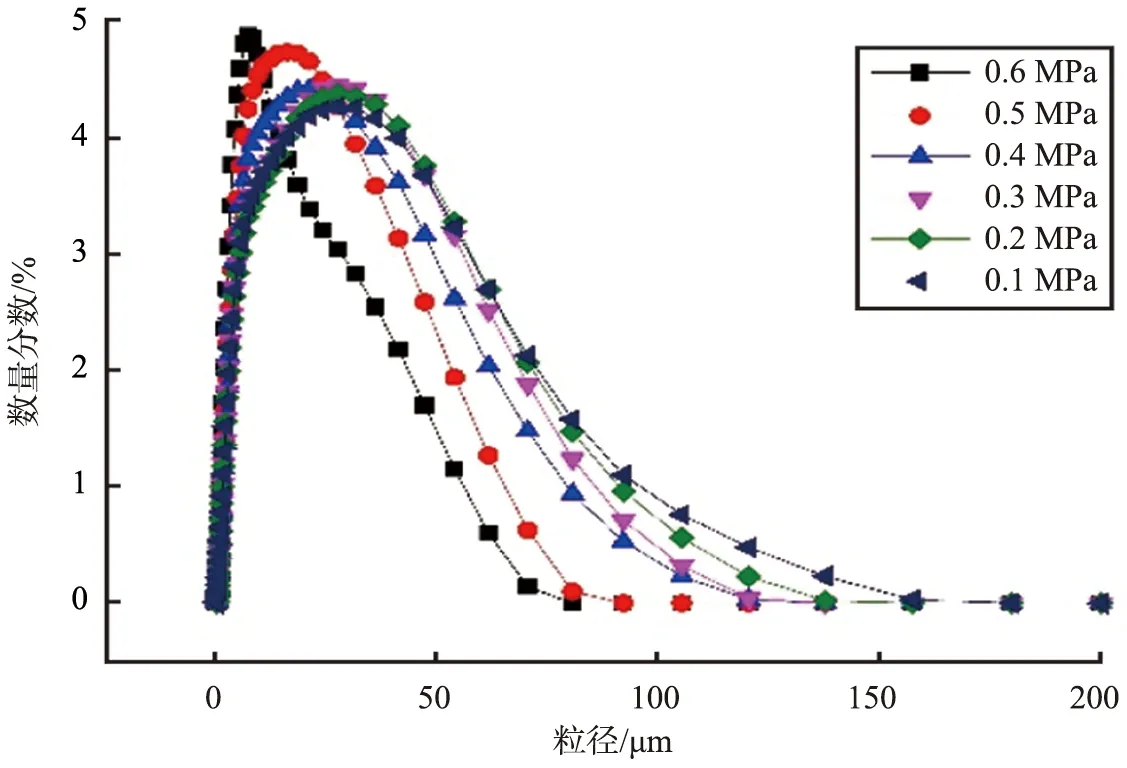

通过LAP-W800H激光粒度仪,对不同压力下,粒径小于0.6 mm的海泡石颗粒进行粒度分析,分析结果如图6所示。

a)0.1MPab)0.2MPac)0.3MPad)0.4MPae)0.5MPaf)0.6MPa图注:图中Ⅰ—Ⅳ分别表示>2、>0.9~2、0.6~0.9、<0.6mm的海泡石颗粒。图5 不同压力下海泡石矿石破碎结果Fig.5 Crushingresultsofsepioliteoreunderdifferentpressures

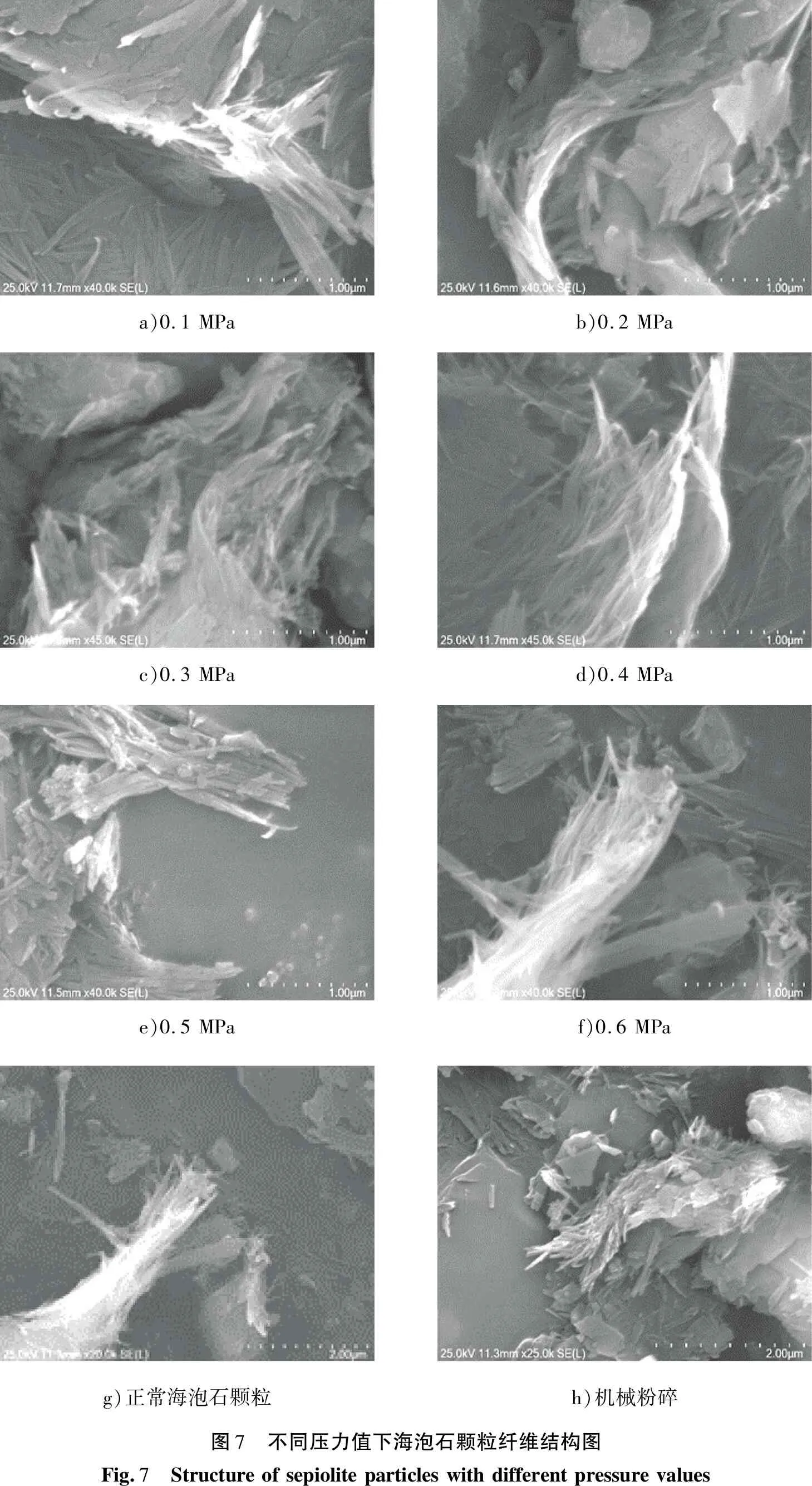

3.2 不同压力下颗粒纤维结构

为了探究温压瞬变破碎法对海泡石的纤维结构是否造成的损害,采用SU5000场式发射扫描电镜,对不同压力下破碎完成的海泡石颗粒进行显微观察,并将其与正常的海泡石颗粒以及机械破碎后的海泡石颗粒进行比较,结果如图7所示。

表3 各个压力值下不同粒径范围的颗粒质量

图6 不同粒径颗粒数量占比分析Fig.6 Analysis of the proportion of particles with different sizes

a)0.1MPab)0.2MPac)0.3MPad)0.4MPae)0.5MPaf)0.6MPag)正常海泡石颗粒h)机械粉碎图7 不同压力值下海泡石颗粒纤维结构图Fig.7 Structureofsepioliteparticleswithdifferentpressurevalues

通过搭建工作台并完成海泡石在压力值分别为0.1、 0.2、 0.3、 0.4、 0.5、 0.6 MPa时(设大气压为0 MPa)的破碎,并对破碎后的矿石颗粒进行颗粒粒径分析,并对不同压力下破碎完成的海泡石颗粒进行电镜分析。根据分析数据结果可得出:

1)随着压力的不断增大,破碎完成后粒径大于2 mm的海泡石颗粒呈明显减少趋势,由0.1 MPa的55.123 1 g降到0.6 MPa的14.472 5 g; 破碎完成后粒径小于0.6 mm的海泡石颗粒呈明显增加趋势,由0.1 MPa的1.472 3 g增加到0.6 MPa的24.385 1 g。破碎完成后小粒径海泡石颗粒质量随着压力的增加明显提升。

2)通过扫描电镜的观察发现,机械破碎由于挤压作用破坏了海泡石的纤维结构,而通过温压瞬变破碎法破碎的海泡石纤维结构未造成损害,保存了海泡石矿石原来的纤维结构。

4 结论

为了减少纤维状黏土矿物的纤维结构损伤,我们课题组提出了一种全新的矿物破碎方法——温压瞬变破碎法。

通过高温高压下的格里菲斯强度理论以及蒸汽爆裂完善了该方法的理论基础。蒸汽压力影响了海泡石内部的破裂角β,β随着蒸汽压力的增大而减小,使矿石内部所受到的张力效果更加明显;随着压力容器设定压力的增加,泄压时蒸汽的爆破能量以及爆裂时空气分子的速度也不断增大。水蒸汽不但在矿石的内部破裂,还在矿石的表面破裂,双重冲击效果下,海泡石的破碎更加高效,破碎后的小粒径海泡石颗粒占比也随压力增大而明显提高。

通过试验验证了该方法的实用性。温压瞬变破碎法对海泡石的纤维结构起到了良好的保护作用,海泡石的破碎效果以及破碎后的海泡石颗粒精度随着压力值增加而显著提升。受限于目前的试验条件,无法进行更高压力的试验,特别是超高压力的破碎试验,矿石难以达到完全破碎,这需要完成更高压力值工作台的设计,来完善温压瞬变破碎法的理论研究以及试验分析。