混凝土原材料对仓面浮浆气泡的影响研究

李俊峰,朱圣敏

(1.中国水利水电第五工程局有限公司,成都 610066;2.中国葛洲坝集团试验检测有限公司,宜昌 443002)

某大型水电站混凝土生产所使用的原材料为中热42.5水泥、I级粉煤灰、人工骨料、高性能减水剂和引气剂。在混凝土浇筑过程中,仓面一直伴随浮浆厚、气泡多、不易振出等异常现象。针对此浮浆现象,从原材料方面进行了原因分析并提出解决方案。

1 浮浆产生的原因分析

静止状态下混凝土集料受水泥浆的浮力作用漂浮在水泥浆中,当粘稠水泥浆的抗剪切强度大于混凝土集料的自重与其浮力(排开水泥浆的重量)之差,颗粒集料才不会下沉,相对应不会产生浮浆。但振实作业时,水在混凝土拌合物中的高速运动,与骨料形成较大的相对运动,水的上浮速度过快,就会携带悬浮浆体中密度较小的固体颗粒至混凝土表面,形成浮浆[1]。浮浆中的主要成分为混凝土中较轻的水、粉煤灰(包括其中的碳物质)、少量水泥骨料中的细微粒及杂质漂浮物等。当胶凝材料粘聚性不足时,在浇筑过程中,混凝土拌和物的保水性差,其胶结材料的抗剪强度不足,必然带来混凝土拌和物的泌水。所以减少浮浆关键是增加混凝土的保水性和粘聚性,提高和易性,尽量减少泌水,这样会大大减少浮浆的产生。

1.1 粉煤灰对浮浆、气泡的影响

粉煤灰颗粒密度比水泥小,尤其是I级粉煤灰,是由煅烧煤粉的锅炉烟气中收集到的细粉末,其颗粒多呈球状,表面光滑,细度较小,分散性好,在振动作用下产生滚珠效应,其质量相对较轻,颗粒中含有较多的多孔轻质颗粒,会比水泥优先进入浮浆,引起上浮,加剧浮浆的产生。一般地,胶凝材料的用量可直接影响混凝土拌和物的泌水。等级低、水胶比大的混凝土容易产生泌水及浮浆,目前浮浆过厚主要集中在C9025的混凝土。因此,进行了C9025混凝土掺不同等级粉煤灰的室内比对试验,具体成果如表1、表2所示。

表1 试验用混凝土配合比表

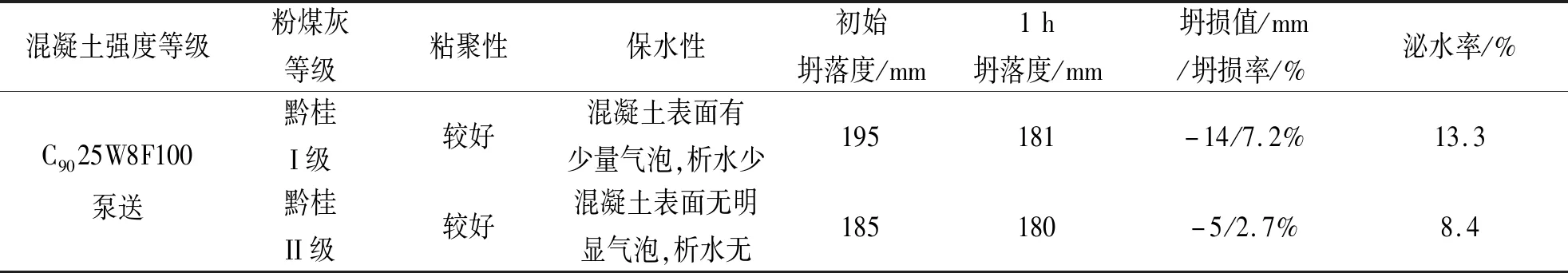

表2 掺不同粉煤灰混凝土拌合物性能试验成果表

从以上试验成果看,采用相同配合比参数,不同等级粉煤灰的混凝土拌合物性能,除初始坍落度小于Ⅰ级粉煤灰外,Ⅱ级粉煤灰拌制出的混凝土和易性比Ⅰ级粉煤灰略好,且1 h坍落度损失及泌水率均小于Ⅰ级粉煤灰。

Ⅰ级粉煤灰泌水浮浆较Ⅱ级灰大的原因:1)Ⅰ级灰的密度比II级灰小,细度较小,颗粒较轻,容易上浮。 2)Ⅰ级灰的颗粒形态呈滚珠状,流动性和分散性好,容易进入浮浆,而Ⅱ级灰颗粒级配较粗,分散性差。3)Ⅱ级灰生产中经过磨细加工,粒形为多棱角状,吸附性好,与水和外加剂能充分融合形成胶凝絮凝团,下沉的趋势比单个粉煤灰颗粒大得多,不容易上浮,不易产生泌水和浮浆。

同时试拌发现,Ⅱ级灰拌制成的气泡明显少于Ⅰ级灰,可能与脱硝粉煤灰中含有铵盐有关。Ⅰ级灰中因脱硝含有铵盐,Ⅱ级灰不含铵盐。随着混凝土的凝结硬化,水泥水化产生碱,与粉煤灰中残留的铵盐发生反应生成氨气,经过振捣在混凝土表面形成气泡,为了排出气泡加大振捣,容易产生泌浆。

1.2 外加剂对浮浆、气泡的影响

外加剂与胶凝材料的适应性好才能保证混凝土拌合物有优良的和易性[2]。聚羧酸减水剂往往会引入一些气泡,在生产过程中往往会保留一些降低表面张力的表面活性成分,在拌制混凝土时会引入大量的微小气泡,这些气泡很不稳定,部分会消失,但部分经过振捣作用聚集成大气泡,对混凝土产生不利影响。室内通过净浆流动度损失来对比不同高性能减水剂与原材料的适应性,并进行混凝土拌合物性能试验及坍落度损失试验,具体试验成果见表3。

表3 不同高性能减水剂与胶凝材料适应性试验成果表

根据以上试验成果及以往资料看,两家减水剂均反映出掺Ⅱ级灰较I级灰的适应性略好;A厂家高性能减水剂与胶凝材料适应性较B厂家差,其掺量对用水量敏感度较高,混凝土拌合物表面气泡较多。尤其目前砂石含水率波动较大,极易造成减水剂掺量过掺,易出现混凝土离析现象,混凝土中浆体包裹粗骨料粘聚性变差,经振捣后极易与粗骨料分离,造成泌水浮浆。所以,需调整减水剂配方,增加保水、增粘、消泡成分,以满足现场对混凝土和易性的要求。

1.3 骨料对浮浆、气泡的影响

砂石骨料级配、粒形和悬浮物都将影响混凝土拌合物的性能[3]。骨料间的堆积间隙过大、针片状较多或颗粒棱角较多、级配不良,这些都造成骨料间无法达到完全密实状态,在搅拌混凝土时骨料堆积所形成的空气间隙就变成了气泡。

1)骨料超逊径的波动

统计2020年9月份至今80组试验结果,具体见表4。

表4 粗骨料超逊径和中径含量统计分析表

从表4中可以看出,中石超逊径和中径含量总体趋于稳定,但小石逊径和中径含量波动离散型过大,是混凝土和易性变差的主要原因。

2)骨料粒形

中石粒型较差,反映亚针片状(高宽比2∶1,宽厚比2∶1)含量偏高;统计最近工地现场取样6组骨料的试验成果,具体见表5。

表5 粗骨料针片状/亚针片状检测结果汇总表

从表5可以看出,主要反映中石亚针片状含量过高,粒型棱角较多,容易造成泵送混凝土堵管。建议中石加强整形工艺,减少亚针片状。

由于骨料粒形和级配影响,为保证混凝土的可泵性,需提高砂率,导致混凝土浆体的增多,加大了浮浆的产生。另骨料颗粒棱角较多、级配间断使堆积间隙较大,造成了骨料间无法达到完全密实状态,会引起气泡的产生。建议改善粗骨料超逊径及粒形,适当提高小石16~20 mm颗粒含量,尽量保证组合连续级配曲线整体顺滑。

2 调整后混凝土配合比的参数试验成果

中石粒型较差,即中石亚针片状(高宽比2∶1,宽厚比4∶1)偏高,达到18%。另外,小石骨料级配不连续,粒径16~20 mm含量偏少造成断级,原配合比骨料级配已无法满足现场施工要求,造成混凝土和易性差。故需优化现有混凝土配合比,通过厂家改进减水剂的配方(增加保水、增稠及消泡成分),改善与胶凝材料的适应性,并调整骨料组合比例这几方面来提高混凝土的粘聚性和保水性,降低浮浆。具体试验成果见表6、表7。

表6 C9025调整前后配合比参数表

表7 调整前后现场混凝土拌合物性能试验成果表

通过以上试验成果看,配合比参数调整后混凝土拌合物性能较之前有了明显提高,粘聚性和流动性增大,表面气泡明显减少,满足现场施工要求,仓面浮浆现象得到了很大的改善。调整前后现场施工效果对比,具体图1、图2。

3 结 语

3.1 影响因素

通过室内试验和现场试验和对成果的分析,尽管室内试验成果和现场情况有一定的差异,但从材料科学分析方法的角度来讲,混凝土拌和物仓面浮浆气泡产生的原因主要是:

a.外加剂的品质。调整前A厂家高性能减水剂与胶凝材料的适应性较B厂家差,混凝土产生的气泡较多,保水性和粘聚性有待提高。

b.粉煤灰的品质。用I级灰拌制的砼拌和物比用II级灰拌制的砼拌和物,在其它条件一致的情况下,泌水率要大,容易产生浮浆。且混凝土现场气泡较多,为排出气泡振捣加大,易产生浮浆。

c.骨料粒形及级配不良对混凝土和易性差有一定影响,混凝土离析、骨料分离产生浮浆。骨料粒形棱角较多、级配不良,这些都造成了骨料间无法达到完全密实状态,在搅拌混凝土时骨料堆积所形成的空气间隙较大,容易产生气泡。

3.2 措施建议

a.外加剂厂家针对现场原材料的品质特性需有相应的应对措施,根据现场材料的变动和季节的变换及时进行调配,保证其适应性,以满足现场混凝土质量要求。

b.根据现场原材料情况,粉煤灰掺量可适当调整,不宜超过25%。进一步研究不同等级粉煤灰对现场浮浆气泡的影响。

c.建议改进骨料粒形和级配,特别是粗骨料超逊径,尽量保证组合连续级配曲线整体顺滑。

d.保证混凝土和易性的情况下,为满足现场泵送施工,建议砼拌和物坍落度按160~180 mm控制[4],不宜太大,避免离析造成骨料分离,从而产生泌水浮浆。