湿热蒸汽处理木质材料温度动态监测研究∗

李源河 宋 怡 姚利宏 徐伟涛 张 栋 张东彪

(1.内蒙古农业大学材料科学与艺术设计学院,内蒙古 呼和浩特 010018; 2.国家林业和草原局林产工业规划设计院,北京 100010; 3.靖江国林有限公司,江苏 靖江 214500; 4.大兴安岭神州北极木业有限公司,黑龙江 大兴安岭 165000)

天然林木材全面禁伐以来,我国每年进口大量木材,木材相关产业对于进口材的依赖程度逐年增长。2018 年,我国原木消费量5.7 亿m3,其中一半以上为进口木材。根据检疫检验规定,进口木材如果不进行及时消杀,其内部的有害生物会对国内的生态环境构成严重威胁。传统消杀主要使用溴甲烷对木材进行熏蒸处理[1],但溴甲烷会消耗大气臭氧层且难以重复利用。湿热蒸汽处理作为一种替代技术,具有环境友好性、经济性等优势,且技术较为成熟。为了达到杀死木材中昆虫、真菌等有害生物的目的,湿热蒸汽处理中最为关键的影响因素便是处理温度与时间[2]。根据国际通行的木材产品处理标准,要求处理时木材中心温度保持在56 ℃以上30 min[3]。然而研究表明,要想达到全面消杀的效果需要中心温度保持在70 ℃以上30 min[3]。湿热蒸汽处理效率评价的重要指标是达到木材结构中心所需消杀温度的额外时间[4],这一时间则受众多因素共同影响,如木材种类、比重、含水率、截面尺寸、初始温度、加热温度、加热介质、堆放方法等[5]。本研究通过监测原木、木拼板、锯材和单板层积材4 种木质材料在湿热蒸汽处理下的升温过程,对湿热蒸汽环境下木质材料不同位置的升温过程进行比较分析,以期为进口木质材料中有害生物的湿热蒸汽消杀处理技术奠定应用基础。

1 材料与方法

1.1 材料

试验选用4 种木质材料:1)杨木(Populus L.)、桦木(Betula platyphylla Suk) 原木;2)樟子松(Pinus sylvestris var. mongolica Litv.)拼板;3)樟子松锯材;4)樟子松单板层积材。选取杨木、桦木原木各一根作为试验材,从伐倒的原木上沿树高方向截取3.5 m至5.5 m处的原木段,其中杨木胸径30 cm,桦木胸径22 cm。樟子松方形拼板截面尺寸为30 mm×30 mm,长度为3 000 mm。樟子松锯材截面尺寸为50 mm×180 mm,长度为3 000 mm。单板层积材截面尺寸为100 mm×100 mm,长度为3 000 mm。

1.2 设备

1.2.1 试验装置

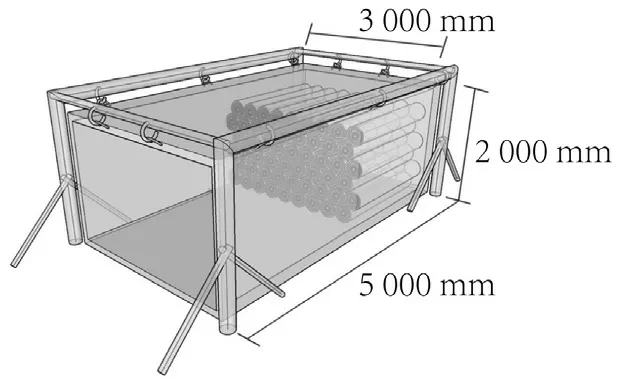

图1 钢管搭建的矩形框架Fig.1 Rectangular frame constructed by steel pipe

试验装置搭建如图1 所示。首先将预制的钢管搭建成矩形框架,钢管之间通过预留的插孔连接,矩形框架的规格尺寸为高2 000 mm、宽3 000 mm、长5 000 mm,尺寸均为轴心到轴心的距离。钢管矩形框架的4 根立柱底部均设有斜向支撑以增加结构的稳定性,顶部的4 根钢管设置有预留挂钩,用于悬挂高密度聚氯乙烯(PVC)制成的耐高温气囊。

耐高温气囊由厚度为4 000D的高密度PVC制成。制作气囊前首先对PVC样品材的抗冻性和耐高温性进行试验:置于冷冻箱内于-20 ℃下冷冻48 h后,对样品材进行弯折,应无任何破损迹象;然后使用锉刀对样品表面进行破坏试验,如只有轻微划痕,表明材料在冷冻条件下具有良好的耐磨性。再对样品材蒸煮4 h,同样作锉刀破坏试验,如无明显破坏迹象,表明材料具有良好的耐高温性能。

耐高温气囊立体展开图设计近似一个侧面为直角梯形的四棱柱,如图2a所示,仅前侧面开口用于装填试材,装填后可用金属条和螺丝组成的金属件封闭开口,开口正对的后侧面预留3 个孔洞,分别用于进气、排气、排水,如图2b所示,四棱柱其余四面完全封闭。四棱柱顶面的各边预留PVC挂钩,用于将耐高温气囊整体悬挂于钢管搭建的矩形框架内,组成蒸汽处理试材的整体试验装置。

图2 耐高温气囊轴测图(a)和背面正视图(b)Fig.2 Axonometric view of high temperature air bag(a)and Rear view(b)

1.2.2 温度记录设备及温度监测点布置

采用NAPUI TR 230X温度记录仪(东莞纳普电子科技有限公司)记录木质材料内部不同监测点的温度数据。试验中在杨木、桦木试材上各布置6 个温度监测点;在樟子松拼板中布置2 个温度监测点;在樟子松锯材中布置4 个温度监测点;在单板层积材中布置3 个温度监测点,各温度监测点的具体位置分布如图3a所示,每一监测点均位于木材内部4 cm处安装,用胶带固定,通过数据传输线将温度实时数据传入温度记录仪。

耐高温气囊内部的环境温度数据采用Data Logger温度记录仪(玉环智拓仪器科技有限公司)记录,分别于桦木的前后两端共布置3 个温度监测点,监测数据取平均值作为耐高温气囊内部的环境温度值,并将其与木材内部的升温过程进行比较。

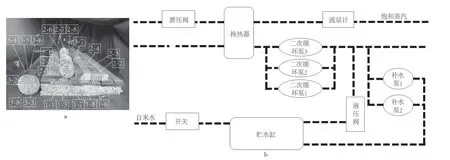

1.2.3 湿热蒸汽供给装置

湿热蒸汽由YH-2218 智能换热站(四平研弘自控设备有限公司)提供,该装置包括贮水缸、液压阀、补水泵、二次循环泵、换热器、流量计、泄压阀等设备,如图3b所示。自来水注入后可通过该装置转换为湿热蒸汽,并通过传输管道注入耐高温气囊内部。

1.3 试验方法

根据上述方案完成试验装置的搭建,然后按图3所示方法堆叠4种木质材料,在所有温度测点布置好后拧紧螺丝,密封耐高温气囊前端,从后端进气孔通入饱和蒸汽4 h,利用温度记录仪记录4 h内木质材料内部温度实时数据和耐高温气囊内部的环境温度实时数据,采用Origin 2019软件进行分析。

图3 温度监测点分布图(a)和YH-2218 智能换热站示意图(b)Fig.3 Distribution of temperature monitoring points (a) and diagram of YH-2218 intelligent heat exchange station (b)

2 结果与分析

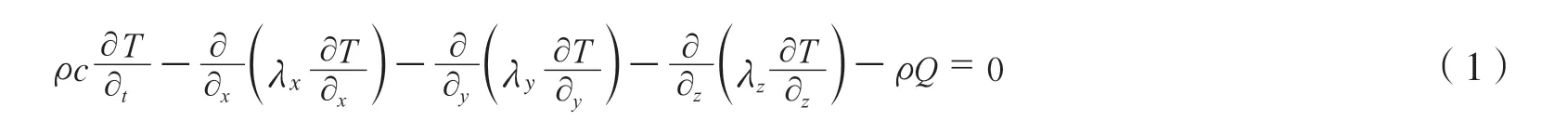

木质材料内部温度的升高[6]可理解为热量从湿热蒸汽到木材内部某一位置的传导过程[7],这种三维的瞬态温度场的场变量 T(x, y, z, t)在直角坐标系中应满足热平衡方程(1),式中第一项为木材升温需要的热量,第二、三、四项为由x、y、z方向流入木材的热量,最后一项为木材内热源产生的热量,即木材升温所需的热量应等于流入木材的热量与木材内产生热量的总和[8]。计算湿热蒸汽与木质材料的热传递要求已知零时刻温度场的分布和对流边界条件才能求出温度场分布。

式中:ρ为材料密度,kg/m3;c为材料的比热容,J/(kg·K);T为瞬态温度场的场变量;t为时间,s;λx、λy、λz分别是材料沿x、y、z方向的热导率,W/(m·K);Q=Q(x, y, z, t)是物体内部的热源密度,W/kg。

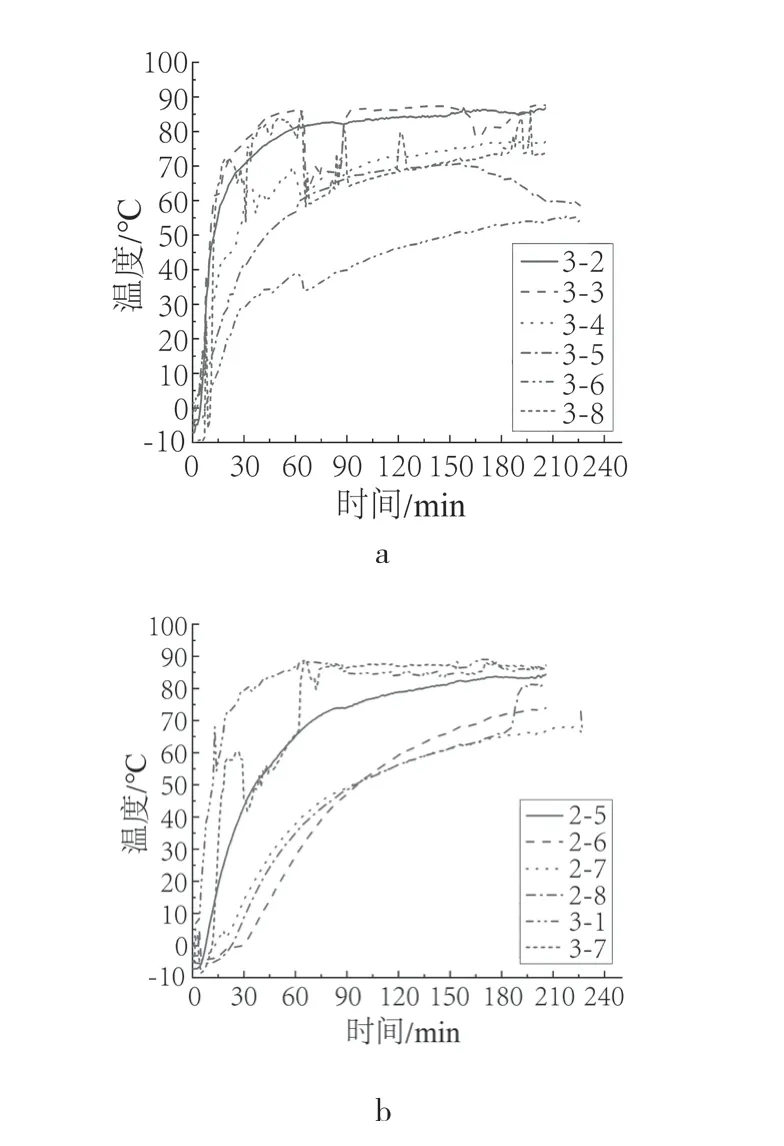

2.1 杨木、桦木升温过程分析

如图4a所示,湿热蒸汽下,布置于杨木树皮处的温度监测点3-4、3-5、3-6 达到56 ℃的时间分别为30、50、210 min;达到70 ℃的时间分别为100、160 min与未达到。布置于端部髓心附近的温度监测点3-2、3-3、3-8 达到56 ℃的时间分别是20、15、18 min;达到70 ℃的时间分别为35、30、150 min。从升温时间可以看出,距离蒸汽进入孔洞越近的温度监测点升温时间越短。杨木端部监测点3-3、3-8 在60~90 min内温度发生急剧下降,可能是由于这两个监测点距离排气、排水孔较近,排水、排气导致了一定的热量损失。整体来看,杨木各监测点温度平稳升高,只有位于端部中心处的3-8 监测点温度升高过程中多次发生回落,导致这一监测点温度变化的原因可能是由于杨木直接接触地面[9],热量传导过程干扰因素较多[10]。由于距离蒸汽进入孔洞最远,监测点3-6 最高温度在4 h加热过程中未能达到70 ℃。

如图4b所示,湿热蒸汽下,布置于桦木树皮处的温度监测点2-6、2-7、2-8 达到56 ℃的时间分别为100、120、120 min;达到70 ℃的时间分别为150、225、190 min。布置于端部髓心附近的温度监测点2-5、3-1、3-7 达到56 ℃的时间分别是45、15、15 min;达到70 ℃的时间分别为60、20、60 min。由于桦木端部髓心附近监测点距离蒸汽进入孔洞较近,所以温度在较短时间内升高到基准点的56 ℃和70 ℃。桦木各监测点温度平稳升高,只有位于端部中心附近处的3-7监测点温度升高过程中多次发生回落,可能是由堆垛方式引起的热量损失所致[11-12]。

图4 杨木(a)、桦木(b)升温过程曲线Fig.4 Heating process curve of poplar (a) and birch (b)

杨木、桦木各监测点除了3-6,2-7 之外,均在4 h加热过程中达到70 ℃。杨木各监测点达到56 ℃和70 ℃的最长时间分别约为50 min和160 min(监测点3-6 最长时间数据异常故不采用)。桦木各监测点达到56 ℃和70 ℃的最长时间分别约为120 min和225 min。饱和蒸汽下杨木升温速率明显高于桦木,其原因可能是堆垛方式、离蒸汽进入孔洞的距离、木材的径级等因素[13-14]。杨木、桦木树种的差异对升温时间的影响在本试验中无法体现。

2.2 樟子松拼板升温过程分析

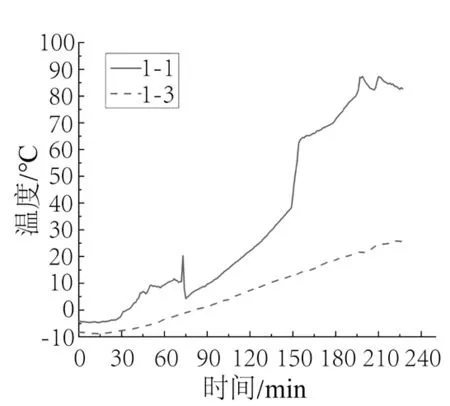

如图5所示,湿热蒸汽下,温度监测点1-1达到56 ℃和70 ℃的时间分别为150 min和170 min,试验过程温度虽有短暂回落但整体升温趋势稳定。集中堆垛的方式导致湿热蒸汽难以进入内部[15],因此温度监测点1-3在4 h试验的全过程中温度均未达到56 ℃。

图5 樟子松拼板升温过程曲线Fig.5 The heating process curve of Pinus sylvestris var. mongolica Litv. splicing board

2.3 樟子松锯材升温过程分析

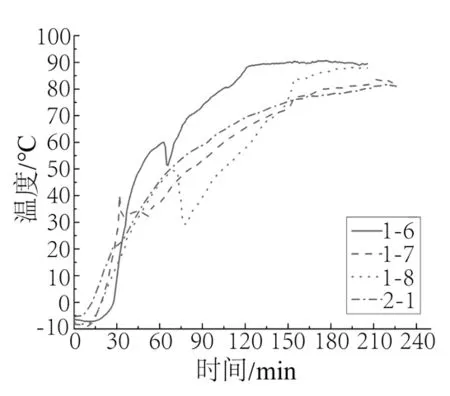

湿热蒸汽下,樟子松锯材的温度监测点1-6、1-7、1-8、2-1 达到56 ℃的时间分别为45、90、120、80 min;达到70 ℃的时间分别为70、135、150、135 min。4 个监测点试验过程中温度虽有短暂回落,但整体升温趋势稳定(图6)。

图6 樟子松锯材升温过程曲线Fig.6 The heating process curve of Pinus sylvestris var. mongolica Litv. sawn timber

2.4 单板层积材升温过程分析

图7 樟子松单板层积材升温过程曲线Fig.7 The heating process curve of Pinus sylvestris var. mongolica Litv. veneer lumber

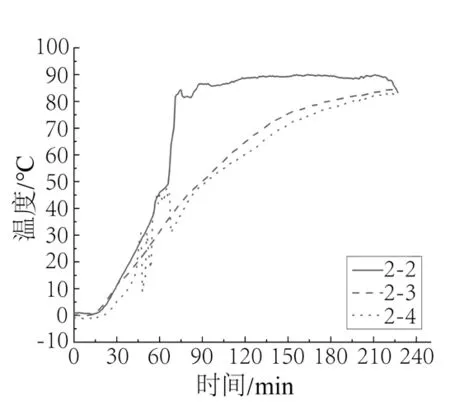

如图7 所示,湿热蒸汽下,单板层积材的温度监测点2-2、2-3、2-4 达到56 ℃的时间分别为70、105、110 min;达到70 ℃的时间分别为75、135、150 min。监测点2-2 距离蒸汽进入孔洞较近,因此在90 min内迅速升至高温状态并保持平稳趋势。监测点2-3 升温趋势最平稳,说明在距离蒸汽进入孔洞中等距离的位置热传导环境相对稳定。监测点2-4 的温度曲线在时间区间45~70 min之间起伏较大,这一变化可能是由排气、排水导致的热量损失所致[16-17],70 min后进入稳定升温状态。

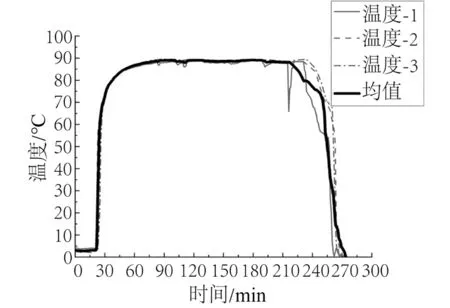

在耐高温气囊内部布置了3个环境温度监测点,取平均值作为参考值(图8)。湿热蒸汽输入气囊后0~30 min内温度迅速升高,30~240 min内温度保持稳定状态,240 min后由于排气、排水温度迅速下降。环境温度曲线显示,在试验的全过程中湿热蒸汽输入稳定,耐高温气囊内部湿热蒸汽环境状态良好,试验过程中耐高温气囊内湿热蒸汽环境温度持续保持在85 ℃左右。

图8 耐高温气囊内部环境温度曲线Fig.8 Internal temperature curve of high temperature resistant airbag

3 结论

1)试验中杨木径级大于桦木,距离蒸汽进入孔洞的距离基本与桦木相同,由堆垛方式引起的湿热蒸汽接触面积大于桦木[18-20],在此条件下测得的杨木各温度监测点达到56 ℃和70 ℃的升温速率高于桦木,表明湿热蒸汽接触面积是原木升温速率的关键因素[21-22]。

2)樟子松锯材各温度监测点的升温速率大于木拼板,表明较大尺寸的锯材在湿热蒸汽环境下升温速率更高,因其在集中堆垛过程中具有更大的湿热蒸汽接触比表面积[23-24]。

3)单板层积材各温度监测点的升温速率整体上与原木、锯材差别不大,表明人造板材与天然木材在湿热蒸汽环境下升温速率基本相同[25-26]。

4)木质材料在湿热蒸汽处理下均可快速达到标准要求的56 ℃,表明湿热蒸汽热处理可作为溴甲烷的替代技术,具有一定的环保意义。