全回旋套管钻机在盾构穿越桥梁拆复建施工中的应用

(中铁十四局集团大盾构工程有限公司,江苏 南京 211899)

0 引言

盾构推进过程中,在路径上有时会遇到既有桥梁桩基础,施工中采用全回旋套管钻机拔除桩基是近年来施工中较多采用的施工工艺。桥梁在原位复建时钻孔灌注桩的成桩质量是桥梁下部结构的关键。当盾构在间距较小的两桩之间穿过时,复建钻孔灌注桩的垂直度的保证,及防止塌孔从而导致桩径部分变大,同样是桩基施工的关键。

1 工程概况

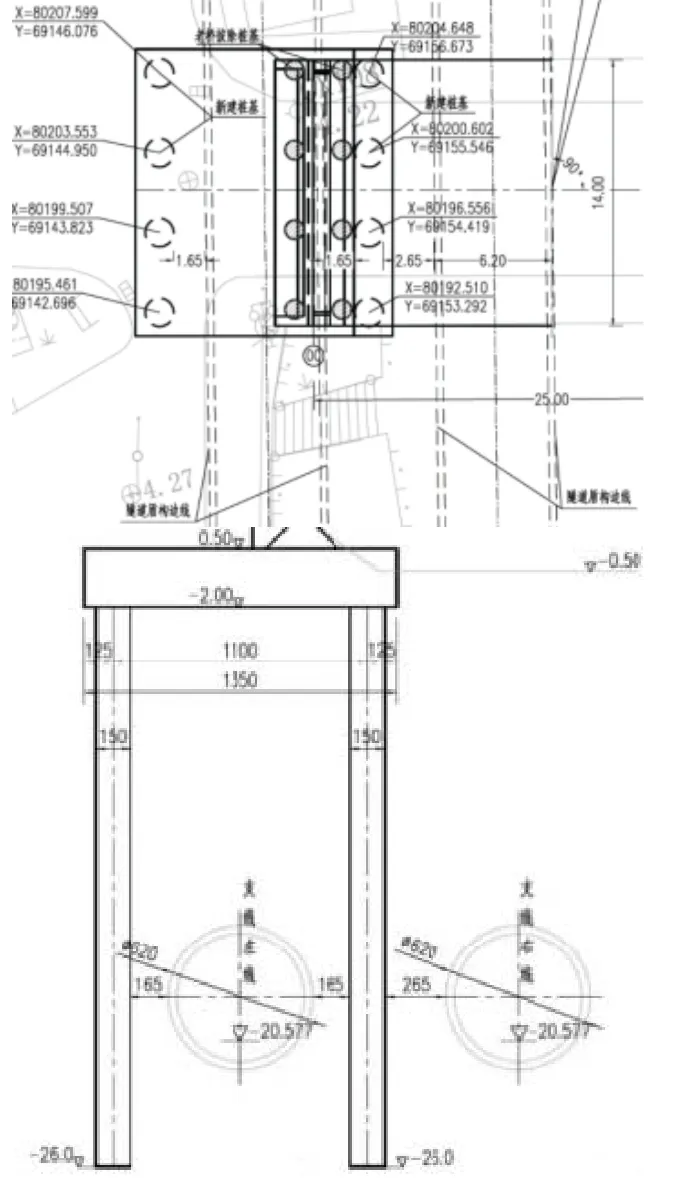

杭州地铁3 号线留下~百家园路区间盾构施工,盾构隧道与K0+085.205处的老桥桩基冲突,需拆除老桥并进行复建,老桥距居民楼最短距离为21m,盾构隧道与新旧桩基位置关系如图1。从图1中可以看出,需拔除旧桩8 根,桩径φ1200mm,桩长19m;复建桩基8 根,桩径φ1500mm,桩长24m。复建桩基先后穿过杂填土、粉质粘土、淤泥质粘土、碎石夹粘性土、全风化泥质粉砂岩。左线盾构隧道从两侧复建桩基桩间穿过,左线盾构隧道轮廓外边线距两侧复建桩基最短间距均为165cm,右线盾构隧道从复建桩基右侧通过,右线盾构隧道轮廓外边线距复建桩基最短间距为265cm。

图1 盾构隧道与新旧桩基位置关系(单位:cm)

2 施工工艺选择

(1)旧桩拔除。传统的冲击破碎法,通过冲击锤自上而下破碎旧桩,冲击过程中需频繁更换电磁铁吸附旧桩钢筋,操作繁琐,施工进度缓慢,工期时间长、综合费用较高。此外,冲击破碎法震动大,极易在施工过程中发生严重塌孔,扰动附近地层,易造成复建桩基施工时产生严重塌孔、缩孔等质量问题。旧桩距居民楼较近,传统冲击破碎法产生的震动对居民生活和居民楼结构造成较大影响。全回旋钻机拔桩是利用全回旋设备将钢套管压入土体,在套管的保护下拔出旧桩并回填水泥土。钢套管全过程支护孔壁,对周围土体扰动基本可以忽略,有利于下一步盾构推进施工。因此,选择全回旋套管钻机拔除旧桩。

(2)复建钻孔灌注桩。根据此项目施工经验,在使用旋挖钻成孔和传统泥浆护壁施工围护桩时,淤泥质土地层易发生塌孔,导致混凝土超方量高达30%。传统成孔施工工艺易造成复建桩基侵入盾构推进路径,改变盾构推进时的地质情况,对盾构推进造成严重影响。此外,现场施工场地狭小,而传统方法中泥浆池占地面积较大,旋挖钻机等机械设备所需场地较大,且不改变施工工艺也减少了进出场费用和时间。因此,复建桩基施工采用全回旋套管钻机成孔,在全套管的保护下完成钻孔灌注桩的钢筋笼下放及浇筑。

3 拔除旧桩施工工艺

设备选择一台盾安2 台盾安DTR2005H 全回旋套管钻机,如图2,一套φ 2000mm 厚度45mm 总长24m 钢套筒,相应型号数量的液压动力站、操控室、反力配重、路基板及定位钢板、冲抓斗、反力叉等。1 台神钢BMS1500 履带吊,一台徐工25 吨汽车吊,一台小松PC200-8 挖机,18 吨单钢轮压路机。

图2 全回旋套管钻机

拔桩施工流程如下:

(1)平整场地:在施工前,整平并分层压实施工场地,下层40cm 铺筑建筑垃圾,用18 吨单钢轮压路机压实,上层30cm 铺筑中粗碎石,碾压密实,使地基承载力需满足钻机在施工中的稳定性要求,避免全回旋钻机的反力造成基础不均匀沉降,影响套筒垂直度。

(2)测量放线:采用全站仪将旧桩位放样,现场按设计图纸定出桩位,并做好保护。

(3)全回旋钻机就位:使定位板十字线中心和桩位中心线重合,将全回旋钻机移机就位,插入钢套管。

(4)钢套管钻进及拔桩:由全回旋钻机驱动φ2000mm 的钢套筒旋转切削旧桩基周边的土体,将旧桩与周围土体分离,减少桩在土层中的摩擦力。首节钢套管底端安装有钛合金刀头可以切割土体或岩石,两节套管之间采用螺栓套叠式连接,如图3,连接第二节套管后,继续压入套管至旧桩桩底以下2m。在钢套筒逐步下压的同时,用冲抓斗不断地抓出旧桩混凝土碎块,漏出桩头钢筋,将吊索与桩头钢筋连接牢固,然后将旧桩整体或分段拔出。

(5)回填桩孔:将提前拌制好的掺量10%的水泥土分层填入桩孔并压实,盾构施工时注浆压力较大,防止浆液沿切土面上升进入河流。每次将水泥土填入套管中约50cm 高度,然后将套筒提升40cm,再用重锤锤击压实,重锤自由落体高度控制在1m 左右,压实后再次填水泥土,如此反复,回填直至地面标高。

图3 钢套管和冲抓斗

图4 钢套筒连接

图5 分段拔出旧桩

4 盾构下穿桥梁复建桩基施工工艺

复建桩基施工所采用的设备与拔桩时大致相同,只需再进场一套φ 1500mm 厚度45mm 总长27m 的钢套筒。施工工艺流程:平整场地→测量放线→全回旋钻机就位→测量钢套筒垂直度→钢套筒钻进并取土→钢套筒压到设计标高并取土至桩底→钢筋笼的制作安装→导管安装→灌注混凝土。复建桩基成孔过程与旧桩拔除相似,钢筋下放和混凝土浇筑和传统灌注桩相同,由于涉及盾构穿过,重点制定了以下几项施工质量保证措施:

(1)成孔垂直度保证措施。施工过程中需着重控制的是桩位的准确度和钢护筒的垂直度,若发生较大偏差,可能导致桩位在盾构穿越路径上,对盾构推进造成非常不利影响,丧失了桥梁拆复建的意义。现场施工采用如下方式综合控制钢套筒垂直度:①保证施工场地承载力,避免钢套筒钻进过程中发展不均匀沉降,并且保证场地的平整度;②垂直度监测人员用两台全站仪从两个相互垂直方向进行观测,通过调整全回旋钻机的油缸让套管垂直,第1-2 节套管压入的垂直度对整个桩孔垂直度起着决定性作用,前两节套管的垂直度偏差必须小于3‰。5m 以内垂直度偏差超标可用全回旋钻机油缸直接纠偏,超过10m 垂直度偏差超标起拔套管回填土后重新开钻。③每节钢套筒连接和下压时,用水平尺检查其垂直度;④利用吊线锤远处观测钢套筒的整体垂直度。利用以上控制方法,确保成孔垂直度偏差不大于1%。

图6、7、8 垂直度控制措施

(2)钢筋笼质量保证措施。成孔完成后,吊放钢筋笼之前需提前计算好钢套筒顶至笼底的高差,确定吊筋长度,避免笼头位置产生偏差,还需将吊筋固定在钢套筒上,防止钢筋笼上浮。声测管的连接采用液压连接,要保证声测管内的顺直畅通。声测管安装好后,要灌满清水,管口木塞牢靠,防止水泥浆漏到声测管中。

(3)混凝土浇筑质量保证措施。导管选用5mm 厚无缝钢管,内径290mm,底节尺寸定为3.5m,标准段每节3.0m,另有0.5m~1.0m 长的辅助节。接头采用快速螺旋接头并设置导向装置,防止挂住钢筋笼。采用泵车浇筑混凝土,混凝土坍落度控制在180±20,边浇筑边缓慢拔出钢套筒,随着套筒的拔出,使混凝土易扩充至套筒外径,保证了桩径尺寸。混凝土初凝时间不小于4 小时,防止在拔出钢套筒的过程中初凝而导致护筒无法拔出。在混凝土浇筑过程中,要勤测混凝土面深度,导管埋入混凝土内的深度控制在2~6m,混凝土灌注过程应连续进行,不得中断,浇筑至在桩顶设计标高以上一倍桩径。

图9 钢筋笼下放

图10 混凝土浇筑及拔出钢套筒

5 结语

此桥梁完工并启用后,在盾构穿过复建桥桩时,河面无浆液冒出,施工监测数据稳定,桩基、桥面及周边地表和居民楼沉降数值在规定范围以内,复建桥梁及桩基质量良好,盾构顺利穿越。

通过该工程的实际运用,得出如下几个结论:

(1)全回旋钻机拔桩施工在离建筑物较近的情况下能够安全的使用,对建筑物结构和周边环境影响较小。

(2)钢套管下压、拔除旧桩、桩基成孔等过程对土体扰动很小,可以忽略不计。

(3)避免了旋挖灌注桩在成孔过程中经常遇到的孔壁坍塌、卡钻、斜桩、掉钻等孔内事故风险。

(4)在工期保证、人工节约、混凝土原材节约等多个方面都能做到很好的控制。

综上所述,全回旋套管钻机适用于在地铁等周边环境复杂的情况下拔桩及成桩施工,能解决特殊场地、特殊工况下的钻孔灌注桩施工问题,实现了全套管护壁的高效优质拔桩和成桩,值得在类似工程中推广和应用。