摄像法在管桩桩身完整性检测中的应用

(中国建材检验认证集团厦门宏业有限公司,福建 厦门 361000)

0 引言

浅部检测出现严重缺陷,下部的另外竖向缺陷则无法识别,另外对于桩长的检测常常由于特殊地质条件而无法获得相关缺陷的具体数据和实际情况,在缺陷位置的定位准确性方面效果较低,常常会出现一些误差。而摄像法的应用则主要是运用现代光学技术、数字化信息技术,结合工程项目实际针对工程项目部分施工效果进行检测的新检测技术方法。

1 关于摄像法

1.1 摄像法定义

近些年来,随着光学技术以及数字化信息技术的快速发展,摄像法又称为孔内摄像技术,其在建筑工程的多个领域都得到了更加广泛的应用,如岩土工程、工程质量检测、工程地质等等。摄像法整体技术不仅能够对孔内现象进行准确的定位和显示,而且还具备一定的分析功能,同时摄像法在现代摄像设备技术水平不断提高支持下,具备着很高分辨率,在一些广角镜头应用下对孔壁覆盖率也提升了一大截,整体可靠程度较高。

1.2 摄像法工作原理

摄像法的工作原理是依据光学应用原理实现对钻孔内部现象进行直观的观测。利用钻芯芯孔作为直接的观测通道,利用一些摄像所需要的装备和相关的配套装置通过恒定的速度对桩身的内侧进行拍摄,同时进行存储并记录,再通过对摄像数据进行观察和分析,准确判别工程基桩桩身存在问题的具体位置,表现形式,以及桩身底部的沉渣厚度等,最终对桩身完整程度进行科学合理的评价。孔内摄像技术所需要的设备主要有主机、探头、电缆线、支架、深度计数器以及数据传输线等。

1.3 摄像法应用优势

管桩的基桩部分使用摄像法具有很好的直观检测效果,其能够实现应力波反射法一些不足上的弥补,能够针对其缺陷位置进行准确的识别,通过直观上的观测来查探到缺陷的准确位置。但在实际的应用中也存在一定的问题,例如仅能够通过摄像法观测到管桩内壁的裂缝情况,而对于尾管通道内部的内壁和外侧一些处于局部位置的裂缝,并且如果管桩的内部存在一些杂质或者掌握,十分容易导致摄像头无法进行延伸,而且一些摄像死角也无法进行检测,对于图像完整性有着很大的影响。另外一些孔内存水的环境条件下由于水体浑浊,对图像清晰度会造成很大的降低情况,严重影响检测数据的准确性,所以,对于摄像法的运用需要具备一定的经验才能够做出准确的检测判断。在实际的应用中,需要不断进行管桩摄像法检测手段的分析与改进研究,与其他如方法结合使用,根据检测数据做出对比后确定,提高桩身完整性检测的准确性。

2 管桩存在的质量问题

管桩的施工过程当中存在的质量问题主要包括以下几个方面:

第一,管桩的桩头易发生损坏。在进行打桩施工时,由于使用的桩锤过重,再加上落槌高度基本较大,或者由于夹装了一些强度较高的垫层,都会存在一定概率造成桩顶和接触面之间的倾斜,最终导致桩身或桩机倾斜,结果是发生偏心锤击。另外在管桩桩头的局部位置如果进行过多 次数的锤击,或是有硬夹层、桩顶混凝土出现破损也会容易导致管桩桩头发生损坏。

第二,管桩桩身开裂或发生断裂。在管桩施工当中,常会因为吊运时吊点设置不合理、张拉力不够或接头焊接质量、上软下硬或软硬突变的底层等诸多因素,这些情况的出现都会引起桩击的拉应力发生偏大的状态,由此就会造成出现桩身的倾斜或是偏心锤击,再或者出现基坑顶部的重物、设备机械产生倾斜而对桩身造成挤压或者碰撞,也就会引起桩身的开裂或断裂。

第三,管桩桩端破碎。管桩机桩截面过大或桩端进入持力层较深,或所使用的锤击工艺由于终端返力过大,结构抗力超出桩身,就容易使桩端破碎。

3 管壁裂缝形态分析

管壁裂缝的形态分析主要可以从其外形特点和质量问题的相关情况入手,其可能存在的裂缝形态可以总结为:

其一,管壁出现均匀开裂的水平向裂缝,其全截面发生开裂,并且裂缝宽度基本相等。这部分裂缝出现的原因有很大可能是因为管桩的桩身受到轴向的上拉力开裂,但管桩的桩身是不会出现弯曲或者变形,也不具备这种弹性,所以破坏时的受力相对不大,管桩的桩身裂缝均匀开裂的水平向裂缝常常发生在法兰盘焊接位置或者法兰盘与混凝土的衔接位置。桩身的长度较长而桩尖土质较差,锤击施工会使锤击入射的压力波会传导至中间位置,容易引起反射为拉力波的情况。尤其当拉应力超过了混凝土抗拉强度时,则有很大可能会导致管桩桩身发生裂缝,最终的形态就表现为均匀开裂的水平向裂缝[1]。

其二,不均匀开裂水平向裂缝。其主要形态表现为桩身的全截面开裂,主要原因在于在锤击施工时受力偏心所引起的,特别是在锤击时,由于锤击发生偏心锤击,会导致水平向荷载,由此造成桩身的倾斜,最终使桩身发生开裂,不均匀开裂水平向裂缝是较为常见的管桩裂缝,如果开裂的程度较低,仅仅在外壁发生开裂,则会存在一定几率其内壁也出现了细微裂缝,不易察觉,没有开裂的混凝土承载压力与开裂位置钢筋拉力为平衡状态。

其三,非水平向裂缝。这一类裂缝所发生的原因很多都是因为混凝土受压破碎,或者由于施工过程中引起的动力荷载所引起的。主要的原因在于:进行管桩打桩或压桩时,混凝土抗压承载力超过了极限值,由此导致了管身发生非水平向裂缝。

4 管桩孔内摄像法桩身完整性判断

在管桩完整性检测当中应用摄像法,首先要能够保证分类标准与工程标准一致,但在分类标准和规范方面并不明确,也没有统一的标准.因此,检测时,通常会根据实际情况进行不同标准的预先制定。

针对水平向裂缝检测的判断标准主要包括裂缝的宽度和长度标准制定,在实际的检测中,对管桩完整性的判断依据是依照内裂缝的长度和宽度,如果没有发生全截面开裂,宽度与长度是与完整性有着紧密联系的关键条件。局部发生裂缝开裂时,如果其开裂长度没有超过截面周长的1/2,就可以不考虑裂缝的宽度,但如果裂缝的长度超过了截面周长的1/2,这时就必须采取相应的计算公式来进行最大裂缝宽度的计算。而从开裂长度、角度而言,开裂的长度主要反映的是管桩桩身的受损范围。通常可以判断出管桩桩身完整的部分占比较高,管桩桩身的承载力影响则降低[2]。承受竖向荷载的管桩,主要考虑的是其竖向承载力达到极限才会出现竖向劈裂裂缝,要对纵向劈裂裂缝的管桩类别进行判断。而针对改进型法兰接口处裂缝进行判断时,法兰盘的对接面、法兰盘与混凝土金属面是属独立平面,存在裂缝的原因通常为施工技术不合理或质量问题,并不是因为受力才产生的问题,而如果不属于贯通裂缝,对管桩的竖向承载力的影响并不大[3]。

5 孔内摄像法检测与低应变法检测对比实验

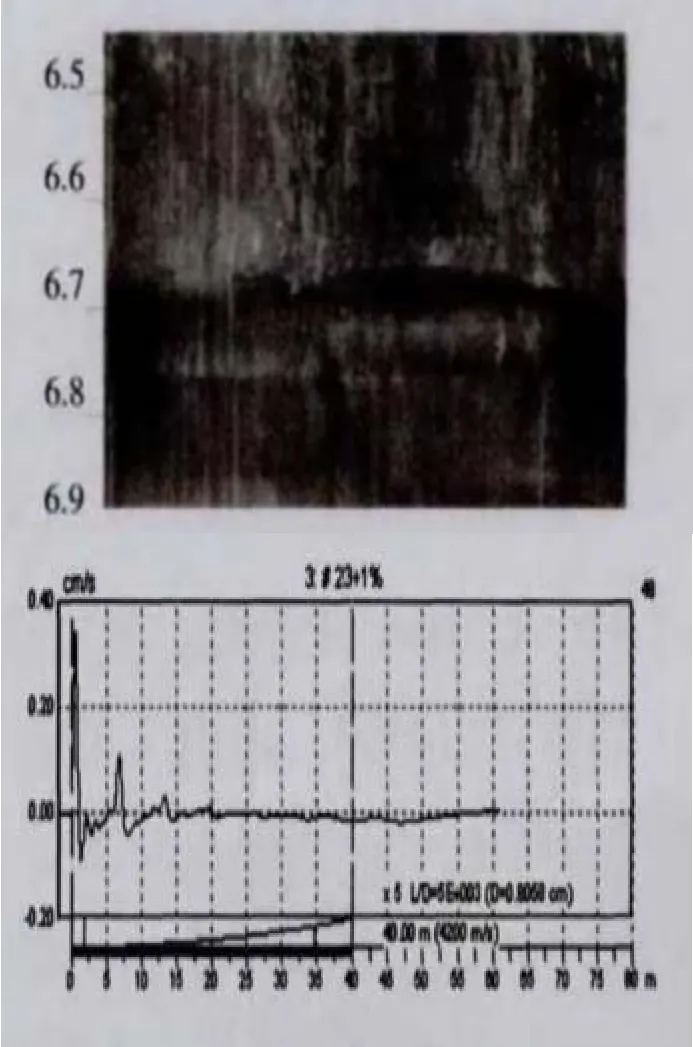

在进行法兰盘下部混凝土管桩开裂的检测过程当中,首次检测使用摄像法检测发现全截面开裂有流挂痕迹,表明存在贯通裂缝,最大开裂的宽度小于4mm,本实验所选用的管桩直径为500mm,壁厚为125mm[4]。而应用低应变法检测则发生多次的同向反射,第一次的同向反射较为明显,第二次同向反射也较为明显,如图1对比所示:

图1 孔内摄像法检测与低应变法检测对比

对比之下可以判断出其裂缝属于桩身具有明显缺陷且对桩身结构的承载力有影响的标准类。而在针对水平向裂缝检测中,开裂区的区段大于0.5L,裂缝虽为闭合状态,但分析结果显示开裂位置并不是法兰盘接口,如此就可以判断为属于桩身具有明显缺陷,且对桩身结构承载力有影响,利用低应变法进行检测后,也发现多次同向反射,且第一、第二次同向反射较为明显,与摄像法检测结果相同[5]。

6 工程实例

上海闽行区某工程项目,针对其18#桩,利用钻芯法进行装内完整性检测,桩长为16.73m,直径为1000mm,混凝土整体强度设计等级为C30,钻取一小孔现场进行检测,结果显示,该桩在深度3.12-至5.31m 位置有麻面,深度12.45 到13.62m 位置有麻面,桩的持力层接触一般。

依据相关检测的规范标准要求,在开桩基的缺陷位置进行采样观察,并进行单轴抗压强度检测,检测结果满足设计要求,根据相关规范标准判定,该桩基完整性类别为二类。

运用钻芯法完成检测工作之后,将钻芯孔作为观测通道,对该工程项目地桩基基桩进行孔内摄像法的应用,利用摄像法后,检测结果照片与现场芯样照片进行对比辅助分析。

根据孔内摄像照片结果显示,可以清晰的看到,该桩钻芯孔内骨料颜色清晰可辨,且钻芯孔摄像在深度2.61 至5.93m 处清晰看见连续的沟槽深度,12.60 到13.31m 位置清晰看见蜂状,桩底持力层接触紧密,与现场钻芯孔照片缺陷位置及缺陷类型均有出入,在采用摄像法进行辅助检测时,最终检测结果更改钻芯孔在深度12.60 到13.21m 位置见到连续的沟槽深度,12.65 到13.35m 位置见到蜂窝,由于抗压强度满足要求,判断该桩完整性类别为二类。通过孔内摄像法的应用,本工程项目能够有效的避免了由于钻芯法的一些缺陷而出现检测不准确的问题。

7 结语

摄像法在管桩桩身完整性的检测应用过程当中。由于孔内摄像法与应力波反射法相比有着极为直观的优势和局限性,但通过摄像法与应力波反射法相协调和相互印证来进行判断具有很高的准确性。管桩桩身的受力不同,其开裂的方式也会不同,管壁中也会出现不同裂缝。我国对于管桩桩身完整性检测技术的研究交晚,多数采用传统技术或借鉴国外先进技术,而且由于国内对于判断标准并没有做出明确的规定,其内容也不清晰。所以需要结合多种因素和多项技术进行综合实践研究,如在实际的应用中将摄像法与应力波反射法检测结果进行相互的印证有助于准确性的提升,在实际的判断标准进行明确制定时,要结合工程的实际要求和实际情况,在相互印证下来进管桩桩身完整性的准确检测,如此才能够确保管桩桩身检测精度的提升,提高工程施工质量。