水刺非织造布节能制造技术应用

(福建福能南纺卫生材料有限公司 福建南平 353000)

1 相关背景

随着经济全球化的深度融合,节能减排也引起人们的高度关注,成为关系到社会发展和人类生存的重要问题。2016年,《国务院关于印发“十三五”节能减排综合工作方案的通知》明确提出,要求加快节能技术进步,引导用能单位采用先进节能新技术、新装备、新工艺,促进能源资源节约集约利用,推进绿色发展。我国为世界制造大国,也是能源消耗大国,而纺织行业的能耗在制造业的能耗中占比较大。因此,许多研究单位和学者针对现代纺织技术和工艺流程等方面的节能减排工作做了大量探索和研究,该领域的节能正成为能源和环保领域的研究的热门课题。

《2018/2019 中国产业用纺织品技术发展报告》表明,无纺即非织造是目前纺织行业由传统纺织向现代纺织转型升级的一个重要方向。随着近几年非织造布技术的发展,水刺法非织造布已成为非织造的一个新兴行业,也是高耗能的产业。水刺非织造布在缠结工序的能耗通常为1.2 kWh/kg~2.5 kWh/kg,即每生产1 kg 的水刺非织造材料要消耗2 kWh 左右的电能,远超过其他类非织造产品。水刺法非织造布生产工艺的主体结构主要由以下5 个系统组成:梳理成网系统,包括给棉机、梳理机和铺网机;水刺系统,包括转鼓型水刺机、脱水机和水处理系统;烘干系统,包括烘筒干燥机或圆网干燥机;卷绕系统,包括成卷和横切落卷装置;检验分切系统,包括检验分切和包装。一般水刺非织造生产线能耗分布为:梳理成网系统10%~15%,水刺系统35%~45%,烘干系统45%~50%,卷绕系统5%[1]。上述数值表明:水刺系统和烘干系统占了整条生产线总能耗的75%~85%。因此,这两大能耗环节应作为水刺工艺节能降耗的切入点。

2 水刺非织造布生产工艺的节能思路

2.1 水刺工艺节能思路

水刺法又称射流喷网法或水力缠结法,其工作原理是由高压泵将水加压形成极细的高压水流,通过水刺头喷射成网后的纤维,穿刺纤网,从而使经过梳理成网中的纤维相互缠结、抱合,达到一定的张力和强度,实现快速成网。水刺工艺系统是水刺生产线的核心部分,是影响水刺非织造布物性的主要工艺环节。一般水刺非织造布生产线水刺机配置5~7 个左右水刺头,在高压泵驱动下,通过控制器开启一定数量的水针板,水刺头的高压水在不同方向射刺纤网,在细微水针的带动下,穿刺数层平行纤网的纤维,使纤维相互抱合固结,与此同时真空抽吸风机对产品中的水份进行抽吸。水刺系统能耗主要集中在形成高压水刺的高压泵和负压的抽吸上,生产过程中压力越大,所需的能耗就越大。但对于水刺非织造布的水刺工艺而言,并非压力越高,产品质量就一定越好。过高的压力不仅浪费能源,还会影响产品的品质。因此,找准水刺恰好的压力工艺点是节能的关键,这样既保证产品品质又起到了节能的效果。此外,选择水针板型号、有效射流的宽度、水刺头位置、水针间距也是在水刺工艺上有效节能的途径。

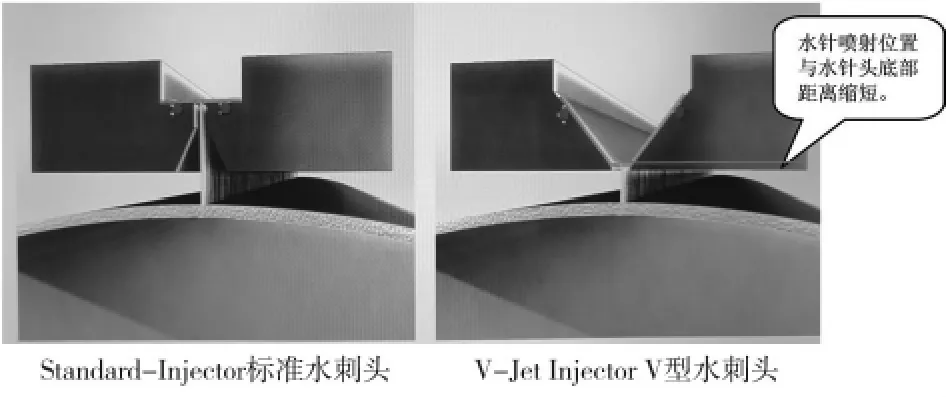

在射流管路设备的设计方面,奥特法公司设计一种V 型喷射器[2],它将喷嘴与喷射器底端的距离减小至0.5 mm,使由于空气摩擦、气流紊乱和射流扩散引起的能量损失降到最低。见图1。

图1 标准水刺头与V 型水刺头的比较

经过测试可知,设定相同的水刺机水针板水压,V 型喷射器可使非织造布具有更高的拉伸强度。换句话说,使无纺布达到要求的物性,采用V 型喷射器需要的水压更低,降低的幅度约为20%。且在使用相同直径和螺距的喷嘴时,V 型喷射器的耗水量将减少10%,综合可节约30%的能耗。

2.2 烘干工艺节能思路

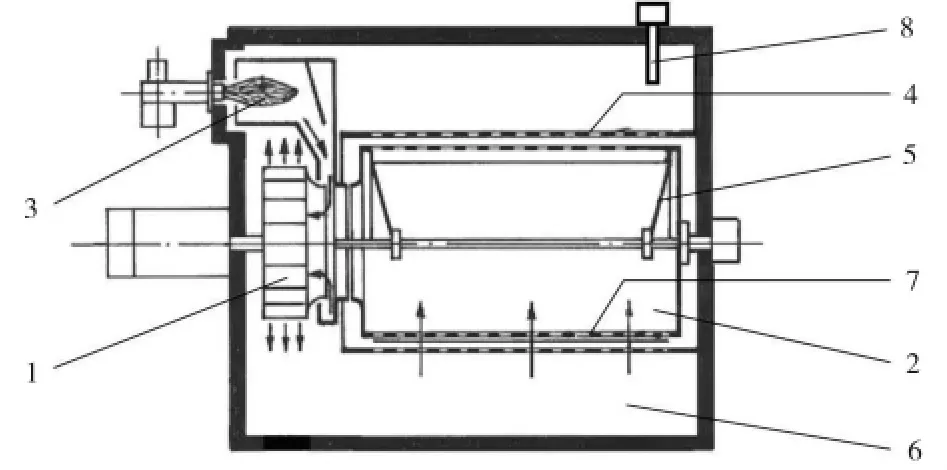

经水刺缠结形成的非织造布含水率非常高,要经过烘干系统进行烘干处理。目前水刺非织造布生产线通常有直燃式烘干和间接式烘干两种,间接式烘干又分为导热油和蒸汽不同的介质。直燃式烘干采用天然气直燃所产生的热能,环保而受到国家及各级政府的支持。直燃式烘干机如图2。

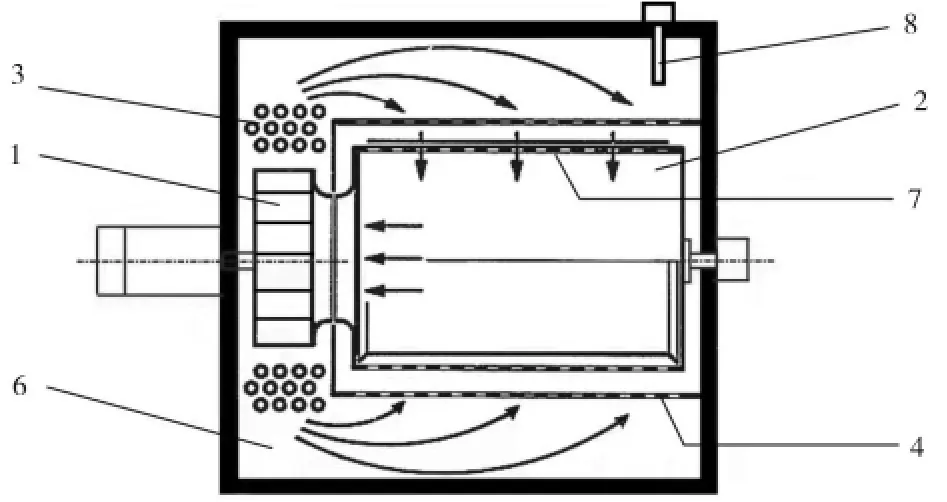

间接式烘干在有集中供热条件的地区,节能环保;通过导热油锅炉或蒸汽锅炉供热则会对空气环境造成污染,见图3。因此,因地制宜采取适应的供热方式是确定节能思路的前提。

图2 直燃式烘干机原理图

图3 导热油间接式烘干机原理图

在进入烘干之前,要用轧辊将水刺布含水率尽可能轧低,含水率越小,后面烘干需要的能耗就越小。采用轧压机械脱水,剩余的水分再由烘干系统去除。有关实践数据表明,经过轧车机械挤压脱水会比直接用烘干方法脱水费用下降50 倍~250 倍[3],因此在生产线设计和配套时均建议尽量设置轧车机械挤压脱水的工艺流程。以日产10 000 kg 水刺非织造布的生产线为例,其含水率每降低1%,则可减少蒸发水分110 kg。假设热能利用率为80%,而室温常压下每蒸发1 kg 水需耗能约2 600 kJ(换算为电能约为0.72 kWh),减少蒸发110 kg 水,可节约工业用电79.2 kWh[4]。

水刺非织造工艺的烘干系统采用的烘干机一般有烘筒烘干机和圆网烘干机。烘筒烘干机是采用热传导原理,使水刺非织造布与高温金属表面直接接触,从而获得能量,使非织造布中水分气化并从表面蒸发逸出,从而达到干燥的效果。圆网烘干机的原理是让热风穿透烘燥过程中热风与纤网中的纤维相接触,带走纤维的水分。热风接触纤维面更广,烘干效率较高,且产品柔软性强,手感好。圆网烘干机的机体设计为圆鼓式,占地面积小,又减少机械部分运动部件,使设备便于维修,并利用蜂窝网设计之特殊间隙,使缠结的纤网均匀覆盖于圆鼓表面。其蜂窝状设计提供了均匀畅通的气流,在极短时间内使纤网完全干燥[5]。因此,从节能和产品物性考虑采用圆网烘干机。

此外,烘干系统的节能潜力还在于二次能源的发掘和利用,分析烘干系统工艺存在的节能潜力。采用天然气燃烧加热的导热油有大量的烟气余热,温度高达170 ℃,烟气直接排放到空中是热锅炉的主要热损失之一。这些烟气余热可以通过换热器将烟气的热量转换成可以烘干系统所需要的热量,达到挖掘节能潜力的目的。同样采用蒸汽加热的烘干系统也可以利用蒸汽余热,在烘干工序中,空气经过蒸汽的热交换器升高温度,烘干产品上的水分。

烘干系统的另一节能方法就是对现有烘干排气管进行改道。通过风机驱使原外排热风流向固定预烘抽吸装置,抽吸装置装在箱体顶部,及时进行空气置换,布面进入预烘抽吸装置时,热风由下向上均匀吹向布面,保持预烘温度的稳定性。这种利用回流余热而形成的渐进式烘干,不仅达到一定的节能效果,也有利于产品质量的提升。

3 节能效果评估

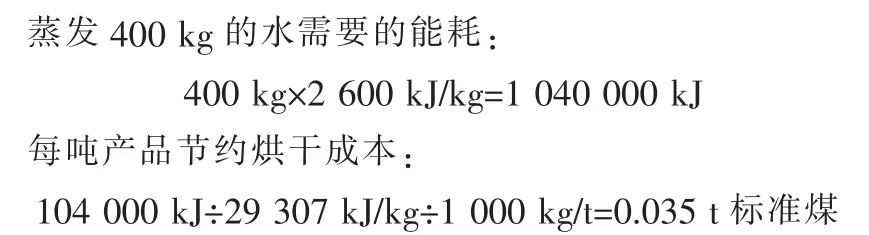

现阶段水刺无纺布产品多以卫材产品为主。以擦拭布的产品为例,现仅以利用轧压和烘干机余热预烘干该产品来评估节能效果。以50%粘胶50%涤纶原料成分配比的水刺布为例,经过水刺抽吸后,实验测得水刺布的含水率为170%左右,经过轧压和预烘抽吸装置后,该布的含水率下降为130%左右,含水率迅速下降了40%;也就是说每生产1 t 产品可减少烘干蒸发约400 kg 的水,可以减少1 040 000 kJ 的能耗(蒸发1 kg 水需要2 600 kJ 的热量),每吨产品可节约烘干燃料成本0.035 t 标准煤(每1kg 标准煤产生29 307 kJ 的热量),数据计算如下:

煤按市场价550 元/t 来计算,一条产能15 t/d 的水刺生产线能节约成本288.75 元/d。在福建福能南纺卫生材料有限公司推广(全公司水刺产品100 t/d),可每天节约成本1 925 元,按每年350 个生产日计算,可节约生产成本67 万元/a,具有较好的经济效益。同时,也减少了碳排放,具有较好的社会效益。

上述节能措施估算只是对一项具体的节能方法进行的。作为水刺非织造布生产线的节能方法还有很多种,还可以进一步深挖,诸如改善布进流程、改善风道路径、缩短风管间距、利用烘干余热、降低热能损耗等,规模化企业还可以通过能源的综合利用,如热电联产、利用预热产生蒸汽来供热等措施达到节能的目的。

4 结论

非织造产业是纺织业的朝阳产业,现阶段水刺非织造又是非织造产业中增长最快的产业。尤其是新冠肺炎疫情期间,水刺非织造生产线井喷式增长,产能增长仅次于熔喷生产线的增长速度。这种短期急速增长的产能在后疫情时代必然加剧水刺非织造产业的市场竞争,节能降耗是水刺生产线降低成本的有效途径。所以,必须早做打算,未雨绸缪。企业管理层应在寻求产品创新的同时,进行有针对性成本挖潜,不断提高企业的竞争力。