聚多巴胺/聚乙烯亚胺交联修饰氧化石墨烯填充环氧树脂涂料的制备及防腐性能

周少锋,闫慧敏,刘亚青

( 中北大学材料科学与工程学院,山西太原030051)

环氧树脂(EP) 具有良好的的物理机械性能、黏附性能、防腐性能以及其低廉的价格、快速的制备和良好的效果,在防腐涂料领域得到了广泛的应用[1-3]。然而,EP 固化后,脆性大,交联密度大,易产生缺陷,以致于涂料附着力、硬度、防腐性能等较差。将氧化石墨烯(GO)用作EP 涂料改性填料,发挥石墨烯的优异力学增强作用,并且二维结构GO 能在基体中形成片状骨架结构,在腐蚀环境中可阻隔腐蚀介质渗入基体,减缓腐蚀介质扩散速率,使扩散路径变得曲折,从而有效提高EP 的防腐性能[4-6]。然而,GO 的高比表面积、比表面能和内在范德华力使其在EP 基体中分布不均,同时GO 与基体界面结合差,导致GO 在改性涂料中的改性作用及隔离防腐效果不理想[7-9]。通常对石墨烯进行表面改性,引入活性表面修饰层提高石墨烯的分散性,并强化其与聚合物基体的界面粘结强度,能够有效提高石墨烯改性涂料的综合性能。Cui 等[10]使用聚多巴胺改性GO,将改性后的GO 渗入水性环氧涂料,显著地提高了涂料的防腐性能。

多巴胺(DA) 单体在碱性溶液会氧化自聚形成含有大量活性官能团的聚多巴胺(PDA),它对大多数有机和无机表面具有优异黏附性,将其用于纳米材料表面改性,其分子链段上的活性官能团能有效提高被改性纳米材料的分散性能[11-12]。但PDA 的自聚反应复杂且耗时,且PDA 低聚物在沉积时间较长后,容易通过非共价相互作用形成聚集体,致使PDA 粘附性能弱化[13-15]。本文采用一步共交联短时间反应工艺,将富含氨基的聚乙烯亚胺(PEI) 引入至PDA 自聚反应中制备PDA/PEI 共交联修饰PDA/PEI-GO 纳米填料,对其填充改性EP 涂料(PDA/PEI-GO/EP)的附着强度、硬度和防腐性能进行表征分析,并探讨了PDA/PEI 交联修饰改性涂料的防腐作用机制。

1 实验部分

1.1 主要原料

氧化石墨烯:常州第六元素材料科技股份有限公司;盐酸多巴胺和三羟甲基氨基甲烷:上海麦克林生化科技有限公司;聚乙烯亚胺和丙酮:阿拉丁试剂有限公司;环氧树脂(E-51):南通星辰合成材料有限公司;聚醚胺(D-400) 固化剂:东莞汇谦实业有限公司;无水乙醇:天津大茂化学试剂厂。

1.2 仪器与设备

透射电子显微镜:TEM,JEOL JEM-2100F,日本;傅里叶变换红外光谱仪:FTIR,Nicolet IS50;电化学工作站:CHI660D 型,上海辰华仪器有限公司。

1.3 试样的制备

1.3.1 PDA/PEI-GO 改性填料制备

首先,将GO、DA、PEI 以1∶1∶1 的质量比分别溶解在Tris 缓冲溶液(pH=8.5,20mM) 中,溶液中GO、DA、PEI 的浓度均为2mg/mL,在室温下以400r/min 的速度搅拌6h,随后经离心、去离子水洗涤多次,直至上层溶液pH 值为中性,下层沉淀即为制备的PDA/PEIGO 改性填料。作为对比,不加PEI,搅拌24h,其余条件与上述一致,制备得到PDA-GO 改性填料。

1.3.2 PDA/PEI-GO/EP 涂料制备

将上述改性填料用丙酮洗涤后加入适量丙酮中分散均匀( 含量0.003g/mL),按如下步骤制备复合涂料:取5mL 的PDA/PEI-GO 分散液加入10g E-51 中,机械搅拌1h,使PDA/PEI-GO 和EP 混合均匀,再加入0.55g固化剂聚醚胺(D-400),机械搅拌30min,置于真空烘箱中除去混合液中的丙酮,取出后使用100μm 线棒涂布器涂覆于马口铁片上,再置于烘箱中按90℃/45min、135℃/2.5h 进行升温固化,制备得到PDA/PEI-GO/EP复合涂料。作为对比,以相同的方式分别制备填充含量均为0.15%(w.t.)的纯EP、GO/EP 和PDA-GO/EP 涂料。图1 为复合涂料制备示意图。

图1 PDA/PEI-GO/EP 复合涂料的制备示意图Fig.1 Preparation process of PDA/PEI-GO/EP composite coating

1.4 测试与表征

采用透射电子显微镜分析样品的表面形貌,采用傅里叶变换红外光谱仪分析样品的化学结构。按照GB/T 9286-88、GB/T 5210-1985 和GB/T 6739-2006 的要求,分别通过百格试验、拉拔试验和硬度试验对制备的涂料的粘附性能和表面硬度进行了测试分析,并光学相机记录了改性涂料在百格试验后的表面状态。

采用电化学工作站使用电化学阻抗法(EIS) 对样品腐蚀性能进行测试,电化学测试系统由3 个电极组成,工作电极为被测样品( 测试面积为1cm2),辅助电极为铂电极,参比电极为饱和甘汞电极,电解液为3.5%(w.t.)NaCl 溶液,扫描频率为10-2~105Hz,振幅为0.05 V。

2 结果与讨论

2.1 经PDA 和PDA/PEI 共价交联后GO 表面形貌

采 用TEM 对GO、PDA-GO 和PDA/PEI-GO 的 表面形貌进行分析。在图2(a)中,GO 纳米片呈高度褶皱的片状结构。经PDA、PDA/PEI 改性后,图2(b)和图2(c)显示石墨烯纳米片堆砌现象减少,比较而言,PDA/PEI 共交联修饰后石墨烯片层表面平滑,褶皱和堆砌现象明显减少,纳米薄层表面积较大[16],厚度较小,表现出了良好的分散性特征。为了进一步研究其表面元素结构,对图2(c)中的黄色区域进行了表面元素分布分析,Mapping 图显示C、O、N 元素分别均匀分布于修饰GO 表面,表明PDA/PEI 修饰层已均匀修饰于GO 表面。

图2 GO(a)、PDA-GO(b) 和PDA/PEI-GO(c)的TEM 图以及PDA/PEI-GO 相应元素C、N、O 的Mapping 图Fig.2 TEM figure of (a)GO, (b)PDA-GO, (c)PDA/PEI-GO and mapping of corresponding elements C,N,O of PDA-PEI-GO

2.2 经PDA 和PDA/PEI 共交联修饰后GO 的化学组成

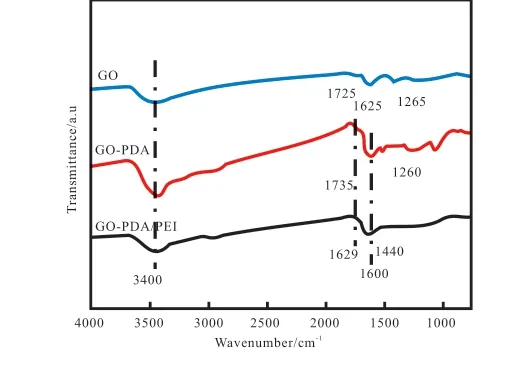

GO、PDA-GO 和PDA/PEI-GO 的FTIR 如图3 所示。

图3 GO、PDA-GO、PDA/PEI-GO 的FTIR 图谱Fig.3 FTIR spectra of GO, PDA-GO, PDA/PEI-GO

GO 在3400、1729、1629、1265 cm-1处 出 现 的 特征峰分别归因于石墨烯表面羟基中O-H 拉伸振动、羧基中C=O 拉伸振动、C=C 骨架的拉伸振动、环氧基团C-O-C 拉 伸 振 动。对 于GO-PDA 和GO-PDA/PEI,在3400 cm-1处出现较强的特征峰归因于O-H 和N-H 基团的拉伸振动。GO-PDA 在1735、1600 cm-1左右处出现特征峰归因于C=O( 酯键)、CO-NH( 酰胺键) 的形成,表明PDA 中的氨基和邻苯二酚基团与GO 纳米片表面和边缘的含氧官能团相互作用,形成新的化学键。经PDA/PEI 共交联修饰后,在1735、1600 cm-1左右出现特征峰,原因与上面一致,在1440、1629 cm-1出现新的特征峰归因于C-N、C=N 的形成[17],说明PEI 中的氨基与PDA 中的活性基团发生共价交联反应。以上结果说明PDA/PEI 成功接枝于GO,并引入了高活性氨基官能团。

2.3 涂料的力学性能

图4 和图5 研究了PDA/PEI-GO 纳米填充EP 复合涂料的附着力和表面硬度,作为对比也研究了纯EP、GO/EP 和PDA-GO/EP 涂料在相同条件下相应性能。附着力可用来评估涂料与金属基板之间的粘结是否牢固。只有附着力好的涂料才能对金属基板起到有效的保护作用。采用百格试验和拉拔试验来评价所制备的PDA/PEIGO/EP 复合涂料与金属基板的附着力。在百格试验中,涂料的脱屑率是反映涂料与基体之间附着力的一个重要指标,从图4(a)中可以看出,在正方形格子的边缘处没有出现涂料的剥落现象,说明涂料与基体的附着力良好。进一步进行拉拔试验,测得PDA/PEI-GO/EP 复合涂料的附着强度是14.22MPa 图4(b),其值分别为纯EP、GO/EP、PDA-GO/EP 涂料的1.27、1.09 和1.02 倍。表明PDA/PEI-GO/EP 复合涂料附着性能优异,这归因于PDA-PEI-GO 的良好分散性和表面活性官能团的界面强化作用有效提高了EP 涂料的机械强度。分散性良好的PDA/PEI-GO 在EP 中均匀分散,两者之间的界面结合力也增大,此外PDA/PEI-GO 的片状结构可以和环氧高分子链卷曲缠绕,从而实现对涂料的增强增韧作用,因此改性涂料附着力提高,对基底的保护作用增强。

图4 EP、 GO/EP、PDA-GO/EP 和PDA/PEI-GO/EP涂料百格 (a) 和拉拔 (b) 测试后的光学照片Fig.4 Optical photographs of after cross-cut and pull-off tests of EP, GO/EP,PDA-GO/EP and PDA/PEI-GO/EP coatings

涂料表面的硬度反映了涂料的抗损伤性能,当涂料表面硬度达到一定水平时,即可应用于使用环境。纯EP、GO/EP、PDA-GO/EP 和PDA/PEI-GO/EP 复 合 涂料表面硬度如图5 所示。结果表明,纯EP 涂料硬度为3H,而其它改性涂料的硬度均提高至5H,说明石墨烯填充可以有效提高EP 涂料的硬度,并获得较好的抗损伤性能。

图5 EP、GO/EP、 PDA-GO/EP 和 PDA/PEI-GO/EP 涂料的硬度Fig.5 Hardness of EP, GO/EP, PDA-GO/EP and PDA/PEIGO/EP coatings

2.4 涂料的腐蚀性能

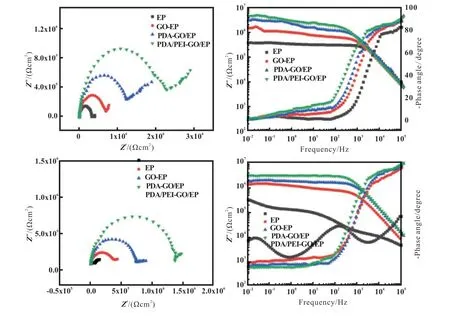

图6 研 究 了PDA/PEI-GO 纳 米 填 充EP 涂 料 在3.5%(w.t.) NaCl 溶液中的防腐性能,作为对比也研究了纯EP、GO/EP 和PDA-GO/EP 涂料在相同条件下的防腐性能。图6(a,c)Nyquist 图中显示,纯EP、GO/EP、PDA-GO/EP 和PDA/PEI-GO/EP 涂料在3.5% NaCl 溶液中浸泡2h 和7 天后,纯EP 涂料的阻抗弧直径最小,阻抗值从3.5×105Ωcm2到5.6×104Ωcm2降低了84%,在加入GO、PDA-GO 和PDA/PEI-GO 后,阻抗弧直径显著变大,阻抗值分别从6.9×105、1.2×106、2.3×106Ωcm2降 至3.7×105、7.3×105、1.4×106Ωcm2,降 幅分别为46.4%、39.2% 和39.1%。其中,PDA/PEI-GO纳米填充EP 涂料的阻抗弧直径最大,阻抗值最大,浸泡7 天后阻抗值仍明显高于其它涂料,表明PDA/PEI 共交联改性EP 涂料,相比GO 单独填充和PDA 修饰GO 具有更好的保护金属基板效果。

低频时的阻抗模量(Z(0.01Hz)) 被认为是半定性的指标去评价涂料耐腐蚀性能[18-19],从图6 (b,d) Bode 图中可知,EP、GO/EP、PDA-GO/EP 和PDA/PEI-GO/EP 涂 料在浸泡2h 和7 天后,Z(0.01Hz)分别从3.9×105、1.6×106、3.2×106、4.8×106Ωcm2下 降 至1.5×105、6.2×105、8.0×105、1.4×106Ωcm2,其 中7 天 后,PDA/PEI-GO/EP 复合涂料的Z(0.01Hz)值比其它涂料高一个数量级;相位角变化可以反映涂料对电解质溶液的阻隔性,当相位角在高频范围内接近90°时,复合涂料相当于"绝缘体",有很大的涂料电阻和低电容[20-21]。在浸泡2h 和7 天后PDA/PEI-GO/EP 涂料在高频区的相位角接近90°,明显高于EP、GO/EP、PDA-GO/EP 涂料,进一步说明PDA/PEI 共交联改性有利于获得抗腐蚀性能更优异的EP 涂料。

图6 不同涂料在3.5%NaCl 溶液中浸泡2h(a,b) 和7 天(c,d)的Nyquist 和Bode 图Fig.6 Nyquist and Bode plots of different coatings under 3.5%NaCl solution at various time intervals: (a,b)2h; (c,d)7d

上述电化学性能测试结果表明,在EP 中加入PDA/PEI-GO 纳米填料,复合涂料的抗腐蚀性能优异。氧化石墨烯在EP 涂料中除了发挥良好力学增强作用外,PDA/PEI 共交联修饰的石墨烯能更均匀分散于在基体中形成片状网络骨架结构,减少非均匀填充导致的抗腐蚀薄弱区,此外,PDA/PEI 在石墨烯表面引入的大量活性官能团有利于强化与EP 基体的界面粘结强度,避免界面缺陷引起的腐蚀扩展问题。在腐蚀环境中,PDA/PEI 共交联修饰石墨烯的分散性和界面提升作用,可更有效抑制腐蚀介质渗入基体,减缓腐蚀介质扩散速率,使扩散路径变得曲折,从而更好提高EP 的防腐性能。

为更清楚呈现PDA/PEI-GO/EP 涂料的防腐机理,基于上述测试结果分析,结合涂料浸泡在3.5% NaCl 溶液中的电解液腐蚀环境,我们绘制了其防腐机理示意图。图7(a)显示,电解液中的腐蚀介质通过纯EP 涂料的缺陷和孔洞渗入涂层内部,到达涂层与金属界面处,腐蚀反应开始发生。而当分散性良好的PDA/PEI-GO 掺入EP,在EP 中均匀分散并界面结合良好,使EP 结构密度增加,减少了涂料内部结构的孔隙和缺陷,在腐蚀性物质渗透至PDA/PEI-GO 片层处,由于均匀分散的PDA/PEI-GO 在EP 中密集排布,阻隔了腐蚀介质的扩散路径,使腐蚀性物质的渗透路径变得曲折,如图7(b)所示,这样就极大地增加了腐蚀性物质渗透到金属界面所需要的时间,有效延长涂层对金属基底的保护。

图7 PDA/PEI-GO/EP 涂料的防腐机制Fig.7 Corrosion protection mechanism of PDA/PEI-GO/EP coating

3 结论

本文通过一步共交联短时间反应工艺制备了聚多巴胺(PDA)、聚乙烯亚胺(PEI) 共交联修饰氧化石墨烯(GO),研究了其形貌结构特征,并对其改性EP 复合涂料的力学性能和防腐性能及机理进行了研究。结果表明:

(1)PDA/PEI 共交联修饰石墨烯片层表面平滑,褶皱和堆砌少,分散性良好,且其表面富含N、O 活性官能团。

(2)PDA/PEI-GO/EP 涂料与金属基底具有更优异力学性能,其附着强度达14.22MPa,表面硬度为5H。

(3)PDA/PEI-GO/EP 涂料在3.5%(w.t.) NaCl 溶液中浸泡2h 和7 天后,阻抗值分别为纯EP 的6.6 和25倍,低频阻抗模量分别为EP 的12.3 和9.3 倍,高频区相位角均接近90°,表现出优异的抗腐蚀性能,这归因于PDA/PEI 共交联修饰石墨烯的分散性和界面提升作用优化了石墨烯的隔离防腐功能。