聚烯烃类塑料管道生产质量控制方法研究

郑玉平

(福建恒杰塑业新材料有限公司,福建福清 350307)

聚烯烃类塑料管道具有卫生、环保、低耗等优越性能,在建筑工程中得到大量应用,为保障工程质量,塑料管道的质量管理极为重要。聚烯烃类塑料管道生产质量控制是质量管理的重要部分,是指为达到质量要求所采取的操作技术,目的在于监视生产过程,发现并排除生产过程中各阶段出现的问题。以预防为主为原则,以保证聚烯烃类塑料管道生产产品质量为目的,力图在一定经济成本内保证效益最大化[1]。在传统的生产质量控制方法中,由于对影响聚烯烃类塑料管道生产质量控制的因素计算不足,导致聚烯烃类塑料管道生产过程中,质量控制不到位,进而产品质量达不到标准。本文通过研究国内外塑料管道生产质量控制理论与技术,分析聚烯烃类塑料管道生产过程中易出现影响质量问题的关键指标。结合数理统计过程控制,提出改进措施,通过基于计算机技术的聚烯烃类塑料管道生产质量控制系统,实现聚烯烃类塑料管道的生产质量控制,改善聚烯烃类塑料管道的生产质量,取得良好的生产质量控制效果。

1 聚烯烃类塑料管道生产质量控制指标选取

聚烯烃类实壁管,经挤出成型工艺制成管道的内外壁光滑、平整,具有优越的抗压抗冲击性能[2]。在聚烯烃类管道生产过程中,影响管道生产质量的因素较多,本文主要从以下五个方面叙述。

1.1 原材料

通常情况下,聚烯烃类管道生产所用的原材料多为PE、PPR。聚烯烃管材的用料标准不同于其他行业,生产材料必须由树脂原料厂商提供的专门配混料进行管材生产。PE 由乙烯聚合而成,其性能取决于聚合形式[3]。在不同的压力及温度条件下,可以形成高、中、低密度聚乙烯,在管材的制作过程中无添加剂,绿色环保、可回收性强。PPR 对树脂也有极高的要求,需要较大的树脂分子,用来提高管材的韧性;需要较宽的树脂分子量,以双峰状分布为最佳,提高阻止裂纹扩展的能力;必须由乙烯或其他α-烯烃共聚,提高抗冲击的性能。

1.2 混配料标准及主催化剂的选用

根据GB/T 18251-2019《聚烯烃管材、管件和混配料中颜料或炭黑分散度的测定》国家标准及GB/T 38288-2019《塑料 聚丙烯再生改性专用料》塑料生产标准规范,加热设备的温度应控制在150℃~210℃之间,聚丙烯再生改性塑料专用料颗粒大小应均匀,异色粒、蛇皮粒、拖尾粒和杂质合计应不大于50 个/千克,大粒、小粒、絮状物和带泡粒子合计应不大于100 个/千克[4]。催化剂是影响共聚物结构的关键因素,选用第四代聚丙烯催化剂,促使聚合物粒子形成均一的球状外形,获得共单体分布均匀的共聚物。

1.3 生产设备

聚烯烃类塑料管道生产流程及生产设备为:配料-上料(上料机)-挤出成型(单螺杆挤出机)-真空定型(喷淋真空定型箱)-冷却-牵引(履带式牵引机)-打印标识(色带印字机)-定长切割(切割机)-检验-入库。在塑料管道生产中,一旦某个设备发生故障,则产品合格率会大幅度下降[5]。因此,保证设备稳定运行至关重要。

1.4 工艺参数

工艺是塑料管道生产的技术控制方法,在实际生产过程中,各设备的工艺参数在标准范围内波动,塑料管道的质量可控[6]。当工艺参数超出标准范围,则塑料管道产品质量受到严重影响,产品质量合格率产生大幅变化。

1.5 环境

聚烯烃类塑料是高分子聚合物,具有随温度膨胀或收缩的特性,因此,需要注重控制环境温湿度条件,避免影响聚烯烃类塑料管道质量。具体影响聚烯烃类塑料管道的生产质量控制指标如图1 所示。

图1 聚烯烃类塑料管道的生产质量控制指标

2 聚烯烃类塑料管道生产质量控制指标统计

在聚烯烃类管道生产过程中,无论生产条件和生产环境控制得多严格,都不可能会生产出相同的两个管道产品,这是由质量控制的波动性和可变性造成的。因此,本文使用统计过程控制,即数理统计技术分析管道生产中的各质量指标特征,进而实现生产过程中的质量变化控制。

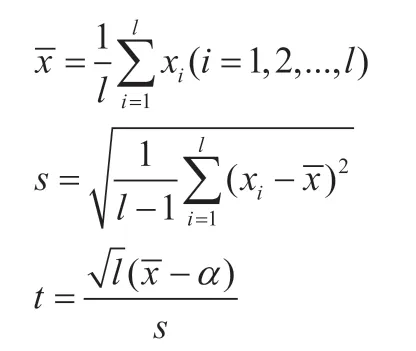

聚烯烃类塑料管道加工生产难度较大,对原材料、混合比例、生产设备、工艺参数、环境的技术标准要求高。因此,采用数理统计中t检验方法实现对各技术指标的检验。计算过程如下列公式所示。

式中,xi为第i个聚烯烃类塑料管道生产质量控制指标,为该质量控制指标的平均值,l为该指标检验总数量,s为该指标的方差,为该指标的标准值。假设显著水平为p,当时,则该指标满足生产质量标准。反之,则不能满足生产质量标准,需要进行质量调整控制。

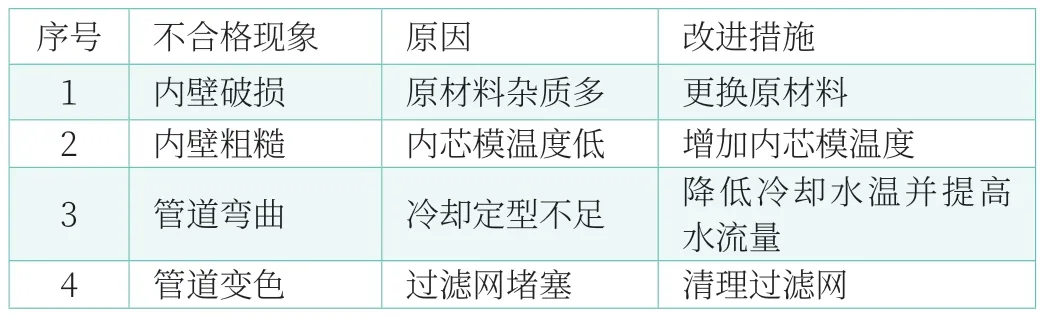

由此,经过计算各生产质量控制指标的t值,可判定所有指标是否在标准范围内。任一指标超出范围时,可以直接调整材料、设备、工艺、操作者、环境等各方面生产条件,采取相应的措施,改进生产条件。部分聚烯烃类塑料管道生产质量不合格的原因及改进措施如表1 所示。

表1 部分产品质量不合格的原因和改进措施

表1 中列出部分聚烯烃类塑料管道产品不合格现象对应的不合格原因。通过数理统计法计算各指标对产品不合格产生的影响,进而判断生产质量不合格的原因,实现聚烯烃类塑料管道生产质量控制。

3 实验结果与分析

为验证本文研究的聚烯烃类塑料管道生产质量控制方法的性能,与传统方法1 的基于模糊学生产质量控制方法和传统方法2的基于运筹学生产质量控制方法进行对比实验。通过在Matlab仿真平台上进行模拟实验,设置10 组实验,每组预计生产聚烯烃类塑料管道数量为[1000,10000]之间随机值,得出应用不同方法下聚烯烃类塑料管道产品合格率。结果如表2 所示。

在不同生产数量下,传统方法1 和传统方法2 的聚烯烃类管道产品合格率均较低,且呈现出无规律的波动性。其中,传统方法1 的产品合格率平均为86.3%,传统方法2 的产品合格率平均为86.1%,而本文方法的产品合格率平均为94.8%。由实验结果可以看出,本文方法对聚烯烃类塑料管道生产质量控制相比较于传统方法,产品合格率明显提高。这是因为本文方法通过分类各影响生产质量指标,并对不同指标进行数理统计,融合各指标特征,提高了影响生产质量指标的控制精确度,实现了聚烯烃类塑料管道高标准的生产质量控制。

表2 不同方法下产品合格率对比(%)

4 结束语

应用数理统计技术,对聚烯烃类塑料管道生产过程中影响产品质量的因素进行计算,实现对聚烯烃类塑料管道整体生产过程的质量控制。通过实验验证了本文研究的聚烯烃类塑料管道生产质量控制方法,在提高产品合格率上具有优越性。但本文研究未验证聚烯烃类塑料管道生产的整体经济成本情况,在未来的研究中,还将进一步考虑如何使聚烯烃类塑料管道生产的经济成本最小化。