油气弹簧试验台测控系统设计与仿真

李辉 鲁力群 董万玉 杨尊磊 倪慧亭

摘 要:油气弹簧试验台是测试油气弹簧性能的必要设备,传统的机械式试验台输出信号误差大,难以满足试验需求,因此需要设计一套性能良好、精准度高的试验台来对油气弹簧进行试验。本文分析了电液伺服试验台的基本组成,并对控制系统进行了设计与仿真,通过利用Amesim和Simulink联合仿真的方法對测控系统进行研究,建立电液伺服系统的数学模型。采用模糊PID控制对系统的动态特性进行控制,并与常规PID的控制方法进行对比。结果表明,模糊PID控制方法快速平稳,其达到稳态的时间为常规PID的40%,并且系统具有较好的鲁棒性和抗干扰能力。

关键词:电液伺服 油气弹簧 试验台 模糊PID控制 Simulink;Amesim

1 引言

悬架是工程车辆的重要组成部件,它影响着整车的操作稳定性和平顺性。普通悬架对非平坦的路面适应性差,行驶速度较低且不能调整车身高度[1]。油气弹簧以气体作为弹性介质,以液体作为传力介质,具有良好的缓冲、减振作用,同时还可调节车架的高度,因此在工程车辆中应用广泛。

为了测试油气弹簧的性能与可靠性,需要通过试验台对油气弹簧进行试验。试验台的加载方式是一项重要的环节。传统的机械式试验台精度低,误差大,无法获得精准的试验数据,此类试验台已被逐渐淘汰[2]。基于电液伺服控制的试验台功能齐全、精度高、响应速度快。该系统由计算机控制信号的采集和数据处理,其可视化程度高,因此十分适合油气弹簧的试验研究。

本文设计了一种基于电液伺服控制的油气弹簧试验台和测控系统,绘制了试验台的结构图,并且利用Amesim和Simulink对测控系统进行了联合仿真,使得系统能够较为准确地输出预期曲线,验证了测控系统的功能和精度。

2 试验台组成和测控系统试验方案

2.1 试验台组成

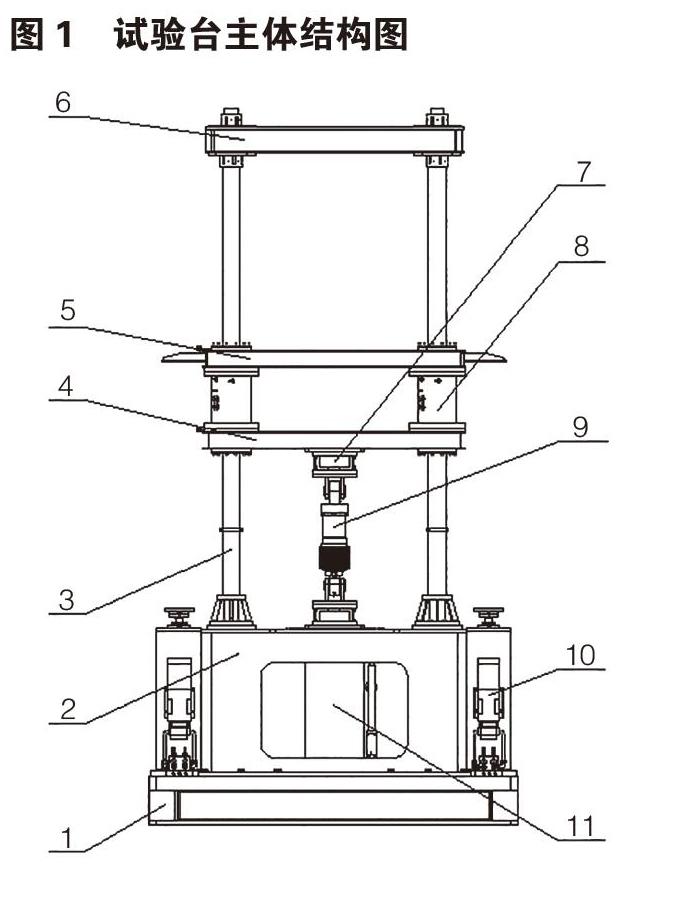

1.底座 2.下横梁 3.立柱 4.滑块组件1 5.滑块组件2 6.上横梁 7.力传感 8.液压锁紧器 9.油气弹簧 10.电液顶升缸 11.伺服激振机构

试验台的组成部分如图1所示,该试验台主要由底座、立柱、横梁组成的。整个台面由两根立柱作为支撑。其中,伺服激振机构在试验台的最下方,其活塞杆可以穿过台面,激振机构通过夹具与油气弹簧相连。试验台通过控制电液顶升缸的升起或下降来对不同规格的油气弹簧所需要的运动空间进行调整。在对油气弹簧进行测试时,液压锁紧器保持锁紧状态,上下滑块连接固定。伺服激振机构直接为油气弹簧提供激振力。此外,该系统还能够模拟汽车实际运行工况。通过滑块组件2的上方用于放置配重块,用来模拟汽车质量,在滑块组件1下方放置汽车轮胎,在滑块1和滑块2之间放置油气弹簧,来模拟汽车实际运行工况。

2.2 试验方案

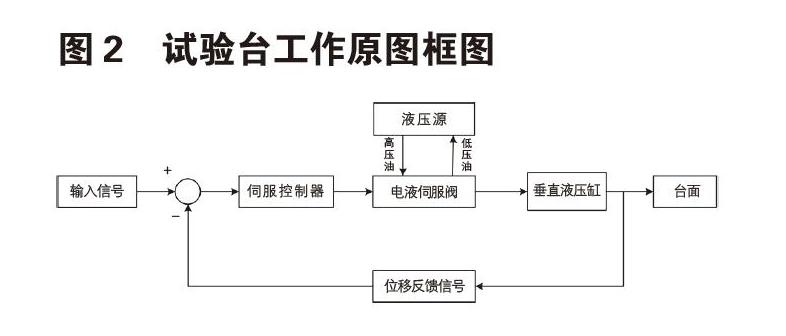

试验台的主要功能是对油气弹簧的阻尼特性和刚度特性进行测试,从而对油气弹簧的性能进行评估。因此,试验台需要提供测试所需要的各种激振波形,包括方波、简谐波、随机路面谱等波形。试验台测控系统的工作原理如图2所示,系统接收输入信号,通过伺服控制器来控制伺服阀输出相对应的位移,从而产生激振,从而带动油气弹簧产生运动。为了使得实际输出信号更加接近输入信号,在试验台中安装了位移传感器,当试验台产生激振时,传感器检测台面的位移,系统计算出偏差并反馈于输入端,之后进行计算调整,直至输出信号与输入信号相吻合,从而使得系统能够准确地输出预期信号。

3 模糊自适应PID控制器

常规的PID控制器应用广泛,其优点是算法较为简单,可靠性较好。但是传统的PID算法使用相对受限,系统所设置的一组PID参数只能应用于某一种特定工况,而电液伺服系统参数不固定,所以传统的PID控制并不适用于此。为了使系统具有更好的自适应性,笔者采用了模糊自适应PID算法。模糊自适应PID算法主要由模糊控制器和PID控制器组成,模糊控制器以误差e和误差变化率ec为输入,利用模糊规则对PID控制器的参数,和进行自适应整定,使被控对象保持稳定状态。相较传统的PID控制,模糊自适应PID控制超调量小、反应快,并且更加的灵活稳定,特别是对于时变性和非线性较大的被控对象,其优点更加突出[3-4]。

模糊自适应PID算法的原理公式如下:

(1)

式中,、、是PID参数的调整值,、、是设定的初始值,、、是经过调整后得到的数值。将该系统变量设置为两输入、三输出[5-6]。输入为系统误差e和误差变化率ec,输出为、、。这五个变量选择7个模糊语言值,分别是NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大)。其中e和ec的论域分别为{-6,-4,-2,0,2,4,6}和{-3,-2,-1,0,1,2,3},输出变量,,的模糊集合为{-6,-4,-2,0,2,4,6}。

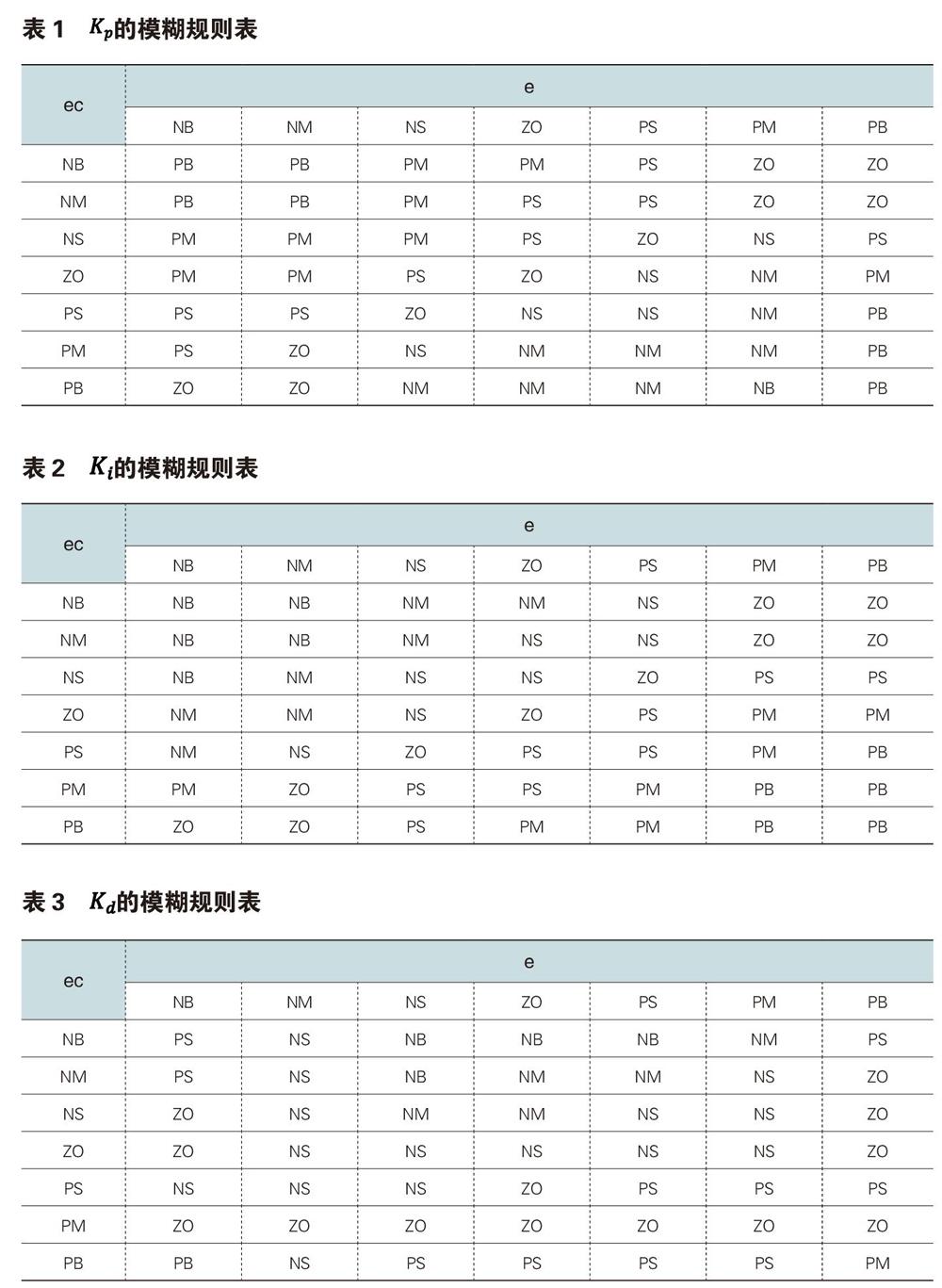

的模糊规则表如表1所示:

的模糊规则表如表2所示:

的模糊规则表如表3所示:

4 联合仿真的实现

MATLAB/Simulink是一款功能强大的仿真集成软件,但是在处理液压系统时简化了许多方面,因此对液压系统的建模并不够准确。Amesim是基于物理模型建模的软件,它了提供大量专业的库文件,因此在液压系统方面应用广泛。Amesim提供了丰富接口,可与其他软件连接实现联合仿真[7]。所以将Matlab和Amesim相结合,通过Amesim建立液压系统,通过Matlab建立控制模块,从而实现更准确的仿真结果。

4.1 Amesim的建模

根据本文所设计的系统搭建相对应的Amesim物理模型,并且将计算好的系统参数输入到该系统,如表4所示。图3为电液伺服试验台的Amesim仿真模型。

4.2 MATLAB中建模

在Matlab/Simulink中所建立的模型如图4所示。

5 仿真结果与分析

本系统的输入信号为50mm的阶跃信号。分别进行PID和模糊PID算法进行控制。其中为14,为0.1,为0.5,仿真时间是3s,步长为0.01s。仿真结果如图5所示:

从图5可以看出,在使用常规的PID算法的控制下,活塞杆的位移是逐步上升的,但是上升过程较为缓慢,大约过了1.5s之后才能够达到稳定状态。而模糊PID控制的效果较好,活塞杆的上升时间大大缩减,约经过0.6s系统就趋于稳定,因此模糊PID控制的效果明显优于传统PID控制。

在实际运行工况中往往存在各种扰动,因此在0.2s给系统加入扰动信号,从而判断系统的抗扰动性能,其响应图如下:

在系统加入扰动后,通过PID控制的系统其上升时间变成了2s左右,而模糊PID系统的上升时间为0.9s左右,因此在加入扰动后,使用模糊PID控制器的系统比常规PID控制系统恢复到稳态的时间更短,系统更加稳定,抗干扰能力强。

6 结论

(1)通过使用Matlab/Simulink和Amesim联合仿真的形式,使得系统的物理模型更加符合实际情况,避免了在使用Simulink时出现的物理模型因简化而导致的不准确的情况。

(2)模糊PID控制比常规PID控制的效果更好,其上升时间是常规PID控制上升时间的40%,稳态精准度高。此外,模糊PID控制的抗干擾能力比常规PID控制强,在外界产生干扰的情况下,能够能快的达到稳态,有很好的鲁棒性。

参考文献:

[1]Barak, P. . (1989). Design and evaluation of an adjustable automobile suspension.,1.

[2]乔道云. 汽车油压减振器性能试验台的仿真与研究[D].长春理工大学,2013.

[3]付甜甜,朱玉川,顾亚军.基于MATLAB-AMESim的电液伺服系统模糊PID控制[J].机床与液压,2016,44(20):144-146+154.

[4]Lee S Y , Cho H S . A fuzzy controller for an electro-hydraulic fin actuator using phase plane method[J]. Control Engineering Practice, 2003, 11(6):697-708.

[5]Lee Y H , Kopp R . Application of fuzzy control for a hydraulic forging machine[J]. Fuzzy Sets & Systems, 2001,118(1):99-108.

[6]Barai R K , Nonami K . Optimal two-degree-of-freedom fuzzy control for locomotion control of a hydraulically actuated hexapod robot[J]. Information Sciences, 2007,177(8):1892-1915.

[7]梁全,谢基晨,聂利卫.液压系统Amesim计算机仿真进阶教程[M].北京;机械工业出版社,2016.