论纯电动乘用车总装生产线的设计

甘国辉

摘 要:总装生产线设计开发是总装工程的重要内容。文章结合纯电动乘用车的结构特点及工艺要求,对其总装生产过程进行了深入研究及思考,然后以生产线设计步骤为主线,着重分析了基本信息的收集、工艺流程及主线的设计、工艺设备及工艺布局的选择等关键环节,最终提出了纯电动乘用车总装生产线设计工作的方法及要点,这些方法及要点对于总装生产线规划与设计具有一定的实用价值,能有效地保证开发质量、缩短开发周期、降低设计成本。此外,对于企业加快形成更加科学化、高效化、规范化的汽车总装生产新局面有积极的指导意义。

关键词:纯电动 乘用车 总装 生产线 规划设计 方法 要点

在工装开发周期越来越短的今天,要快速、正确地开发出一条纯电动乘用车总装生产线,就必须对生产线的设计步骤及方法进行规范化、标准化,方可实现。下面介绍生产线设计的步骤、方法及需考虑的因素。

1 获取基本信息

总装线设计时,首先需获取以下信息:1)生产线混线车型策略,2)车型平台及预计工时信息;3)车型参数;4)生产纲领;5)物料模块化状态;6)投资预算;7)物流策略;8)总平图等。这是成功开发生产线的前提条件。

2 设计工艺流程

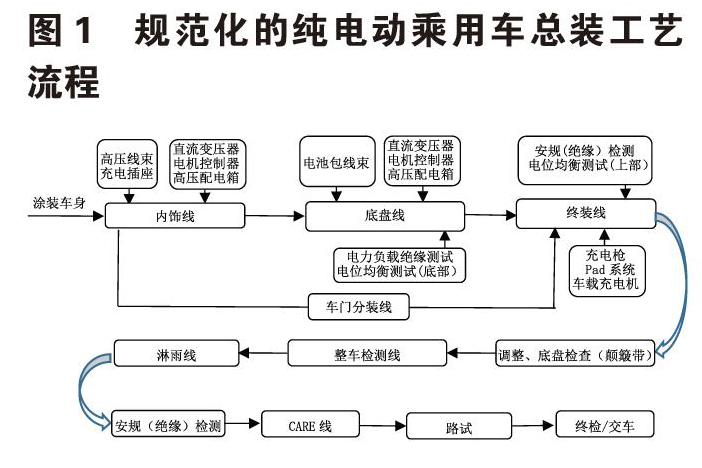

由于市场个性化需求不断增强,一条总装线生产多种车型已成为常态。对于混线生产的车型,要提高模块化、通用化及标准化水平,减少专用零部件数量。这样即可实现规范化的总装工艺流程,如图1所示。

3 设计主线输送设备

3.1 主线长度L(单位:m)

公式:L=(d+a)×B/{C×[60×(D ×T×n×P)/A]×Y}+E

说明:d-最大车型长度(m);a-两车间距(取0.8m~1.2m;CARE线取1.8m);B-主线总工时(min);C-人员负荷率(取0.85~0.95);D-天数(每年);T-工作小时数(每班);n-工作班数(每天);P-设备运行率(取0.90~0.95);A-年生产纲领(台);Y-工位密度(取1.8-2.5);E—升降段、爬坡、转弯及检查、ECOS等非装配工位长度的总和。

3.2 主线宽度(单位:mm)

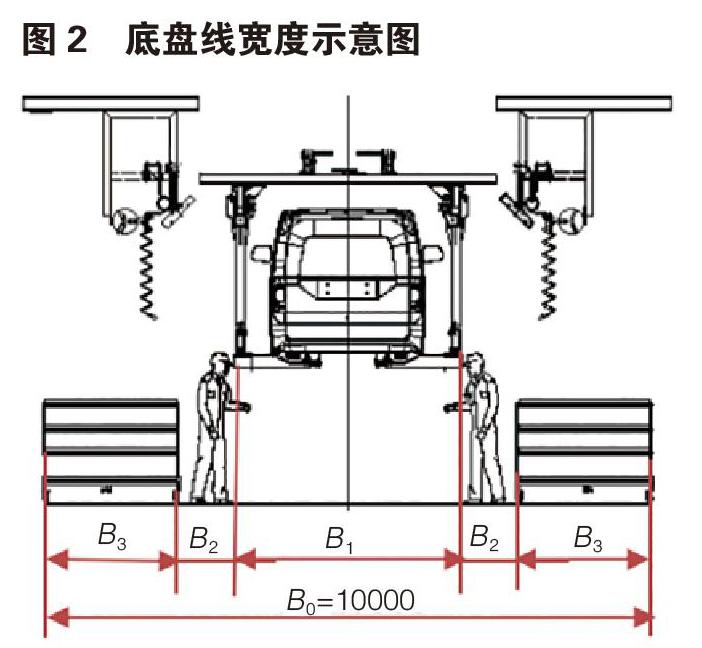

计算公式:主线宽度(B0)=最大车身或吊具宽度(B1)+作业空间(2×B2)+料架空间(2×B3),考虑将来智能化设备宽度,主线宽度统一取10000mm;见图2和图3所示。

说明:a内饰或终装线B1=最大车宽;底盘线B1=吊具宽度=最大车宽+400mm;

b作业空间(2×B2)=2×1500mm=3000 mm;

c内饰或终装线料架空间(2×B3)=(10000mm-2×B2-最大车宽);

d底盘线料架空间(2×B3)=(10000mm-2×B2-最大车宽-400mm)。

3.3 主线的分段型式

3.3.1 分段的效用

1)利于人機工程的最优化,节约投资成本;2)便于维修和管理。通过分段控制,容易处理每段内的故障,提高线体的运行效率;3)利于生产管理与质量控制。根据分段内的工艺差别,实行不同的生产组织形式和工艺及质量控制手段,可提高各段内的生产效率及工艺、质量控制水平。

3.3.2 分段的选择

1)适应装配工艺特点。即要适应如下纯电动乘用车的装配特点:a内饰装配。包括仪表板总成、线束、充电插座、前悬、挡风玻璃等;b底盘装配。包括电池包线束、电机与悬置总成、电池包、后桥总成、轮胎等;c终装装配。包括电机接口附件、蓄电池、座椅、车门、加注、电检等。

2)适应人机工程要求。根据总装工艺特点,装配线高度空间布置形式应为:低工位—高工位—低工位。

3)通用分段型式。三段式,即低工位的内饰工段(车身侧裙下边缘到地面高为400~450mm)、高工位的底盘工段(车身侧裙下边缘到地面高为1600~1700mm)、低工位的终装线工段(车身侧裙下边缘到地面高为250~350mm)。

3.4 主线的运行形式

一般分为两种。一种是强制运行式,工位上的工人利用基础车身连续缓慢通过本区间的时间进行作业。没有等待工时的浪费,但导致线体长度加大,劳动强度增大,而且对技能要求增高。另一种是间歇运行式,输送机构是作间歇运转,当基础车身移动到工位中间时,停止运转,工人进行装配,完成装配后,输送机构开始运行,将基础车身输送到下一工位,进行下一个工作循环。有等待工时的浪费,但可使输送线缩短,劳动强度降低,而且技能要求降低。

一般来说,强制运行式用于大批量生产,间歇运行式用于小批量生产。对于纯电动乘用车总装线来说,优先推荐强制运行式。

3.5 主线的输送方式

1)摩擦线输送:通过摩擦轮,推动台车/吊具,使之沿轨道运行,实现输送。其特点是:噪音小;故障率低;成本较高。应用于底盘线、门线。

2)宽推板输送:基础车身置于滑板上,利用驱动装置驱动摩擦副,从两侧面推动一块滑板,然后通过它推动位于其前面的滑板,实现输送。分为普通宽推板和升降宽推板。其特点是:输送平稳、噪音小;故障率低;工人随滑板移动,劳动强度较低;成本较高。宽推板布置建议为水平闭环循环,以提高利用率,其应用于内饰线、终装线。

3)推杆链输送:通过牵引链,带动吊具,实现输送,积放式悬挂输送机由上、下两层轨道组成,上层为牵引链轨道,下层为承载行走链轨道。其特点是:噪音较大;故障率低;可实现升降,但浪费地面空间;有油品污染;成本低。应用于空链,如底盘线。

4)空中自行小车:通过滑触线取电,利用调频电机驱动小车行走,实现物件的输送;有两种形式:一种是带剪刀叉,另一种是不带剪刀叉。其特点是:噪音小;故障率低;柔性好;无油品污染;成本高。应用于底盘线、门线。

5)板式链输送:车体置于板式链上,通过电机驱动板式链,实现输送,分为单板和双板链。其特点是:噪音小;故障率低;维护不方便;成本低。应用于内饰线、终装线、调整线。

6)辊道输送机:物件置于托盘中,然后通过转动的辊道推动托盘行走,实现物件的输送。布置为闭环循环,采用移行小车实现水平循环或采用升降机实现垂直循环。其特点是:噪音小;故障率低;维护方便;成本低。应用于动力总成分装线、轮胎、座椅输送线。

主线比较流行的输送形式:宽推板输送(内饰线)+摩擦线输送(底盘线)+宽推板输送(终装线)。

4 选配工艺设备

为实现纯电动汽车总装工艺过程及保证产品质量,除配备传统乘用车的工艺设备外,还需配备如下纯电动乘用车专用设备。

1)电力系统负载绝缘电阻测试设备。由工控机、绝缘测试仪、测试线缆等组成;对不含电源的B级电压电力系统负载带电部分相对于电平台的绝缘电阻进行测试。

2)电位均衡检测设备。由工控机、直流等电位测试仪、测试线缆等组成;对高压配电盒、前后电机控制器、电池包、电机等部件的电位进行测试。

3)EV安规测试及绝缘监测功能验证设备(淋雨前)。由工控机、安规测试仪、数字电压仪、可调节电阻器、测试线缆等组成。对整车交/直流充电插座安规、整车级绝缘电阻、绝缘电阻监控功能验证进行测试。

4)EV安规测试设备(淋雨后)。由工控机、安规测试仪、数字电压仪、测试线缆等组成。对整车交/直流充电插座安规、整车级绝缘电阻进行测试。

5)交/直流充电性能及故障模拟测试设备。由工控机、直流充电测试系统、定制化交/直流充电测试枪头、测试电缆等组成。对交/直流充电、充电过程中实时检测、交/直流充电异常故障模拟进行测试。

5 选配电控系统

国内外的总装生产线的发展趋势是自动化、数字化、智能化。广泛采用PLC控制,线体的启动、输送速度、设备停工信息时刻与整个工厂的生产管理系统进行联网,建立ANDON和MES相结合的系统。故总装生产线设计除目前通用的电气控制需满足外,还需重点考虑到新技术的应用等因素,随着物联网、自动化、智能制造等技术的发展和应用普及,将会有更多的智能化设备、工装及工具需要加入到系统中进行互联。故总装生产线电气控制系统的设计应具有先进性及前瞻性,生产线硬件和软件要预留有与MES、智能化设备等连接的接口,并要具有可扩展和升级的空间。

6 设计平面布局图

纯电动汽车总装工艺与传统汽车总装工艺在整体平面布置上没有很大的差异,但如果考虑建设动力电池PACK线,则需增加动力电池PACK线的平面布局。

总装平面图布置形式多样,每种形式有其优缺点,我们在设计平面布置图时要坚持安全环保、简单化、流向合理、移动最短、有效利用面积、弹性的原则,并结合各布置形式的特点,进行平面布置图设计。下面分类介绍几种布置形式,以供参考选择。1)S 形布置:各工艺段水平排列,生产线呈S状分布。该布置特点:生产区域集中,生产线表面积较小,物流输送路径集中,不利于大件输送,高JPH下,对物流有压力,不利于外部排序;2)U形布置:生产线呈U型分布。该布置特点:生产区域相对集中;生产线表面积较大,物流较好;物流输送路径相对分散,可满足较高JPH;有利于外部直送,尤其是U型口位置;3)T 形布置:生产线呈T型分布。该布置特点:生产区域相对集中;生产线表面积较大,物流较好;物流输送路径相对分散,可满足较高JPH;有利于外部直送,尤其是T型的两个缺口位置;4)L形布置: 生产线呈L型分布。该布置特点:生产区域相对集中;生产线表面积较大,物流较好;物流输送路径相对分散,可满足较高JPH;有利于外部直送,尤其是L缺口位置;5)其他异型布置:生产线呈十字、米字、扇形等形状分布。该布置特点:生产区域分散;生产线表面积较大,利于物流直送;对总成供货,直送要求高;可满足较高JPH的产能。

7 结束语

在开发纯电动乘用车总装生产线时,除遵循上述基本步骤和方法外,还需综合考虑生产企业的实际、汽车市场供需、采购成本、维修成本、能源消耗等方面, 同时需要技术人员密切关注纯电动汽车追求科技感和时尚感的特点,全景玻璃、旋转座椅、快速更换电池机构、无线充电技术等将广泛应用,相应总装工程技术也需做相应变化, 紧跟时代科技发展步伐,不断创新应用新技术,方能正确开发出一条高效、节能、实用的总装生产线。

参考文献:

[1]王灵仙.汽车总装线的设计与实践[J]. 陕西汽车,1996,(06):23-24.

[2]武林.乘用车“理想化”总装车间规划方案解析[J].汽车工艺与材料,2017,(02):1-7.

[3]李建,梁刚,刘巍. 纯电动汽车的结构原理与应用探讨[J].装备制造技术,2011,(01):108-117.

[4]黄石.基于与传统汽车比较的纯电动汽车总装工艺分析[J].南方农机,2017,48(20):73.

[5]刘一昕.浅谈新能源汽车和传统汽车的总装工艺比较[J]. 装备制造技术,2012(3):56-57.

[6]李向兵.汽車总装工序排布方法及原则[J]. 汽车工艺师,2015,(01):67-68.

[7]杨宜,白如玉.汽车总装生产线的研究[J].科技致富向导,2011(06):213.

[8]王元.汽车总装生产线分析[J].科技创新与应用,2016,(03):79.

[9]左京京.汽车总装线的设计步骤和方法[J].黑龙江科学,2014,(04):110.

[10]王治校,孙松林.汽车总装工艺研究与分析[J].赤子(上中旬),2015,(10):251.

[11]冯孝强,龚雄杰,谭永祥.纯电动汽车与传统汽车总装工艺差异性分析[J].汽车工业研究,2016,(10):55-58.