技术突破:连续碳纤维的热固性复合材料也能3D打印

文/本刊编译

一种名为“局部面内热辅助3D打印”(简称LITA)的方法据说第一次实现了对连续碳纤维与热固性塑料制成的复合材料进行3D打印。

飞机、桥梁和风力涡轮机都有一个共同点,那就是,它们都由轻质、坚固的碳纤维增强复合材料制成。

虽然纤维增强聚合物复合材料具有许多优越性能,但它们的最大缺点是,制造起来通常复杂又昂贵。近年来,虽然由热塑性聚合物和不连续纤维填料制成的复合材料已成功地被用于3D打印,但受组成性能所限,3D打印的成品复合材料通常力学性能不足、耐热性较差。因此,对连续碳纤维和热固性塑料制成的复合材料进行3D打印,预计能够提供卓越的力学性能和热稳定性,以及带来设计灵活性、低成本、可靠性和可重复性。然而,将增材制造技术用于连续碳纤维和热固性塑料的加工以直接3D打印出成品的复合材料,目前尚没有过报道。

现在,来自美国特拉华大学的一个工程师团队开发了一种3D打印技术,可以使采用连续碳纤维和热固性塑料制成的纤维增强复合材料实现低成本的灵活生产。他们的研究成果最近被发表在《Matter》杂志上。

连续碳纤维的热固性复合材料也能3D打印

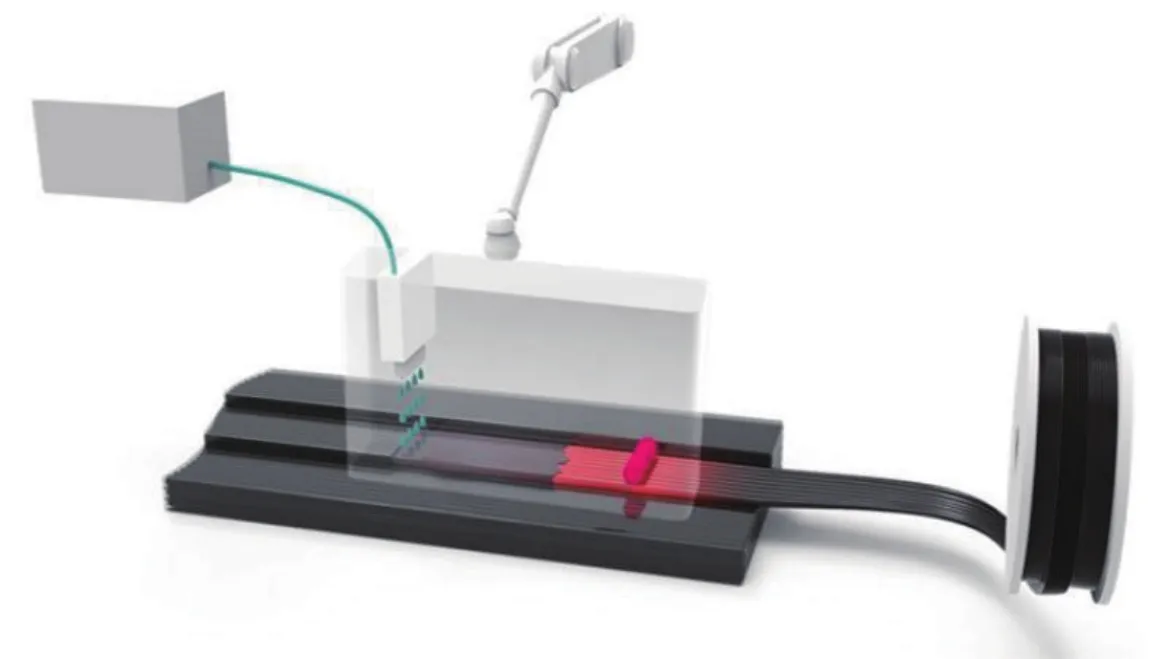

该团队开发的方法名为“局部面内热辅助3D打印”(简称LITA),它允许用户控制液态聚合物的厚度和固化程度,使其凝固成所需的形状。

在LITA 3D打印过程中,研究人员们小心地控制碳纤维的温度,帮助液态聚合物流入碳纤维之间的通道。然后,聚合物固化,凝固成三维结构。在LITA 3D 打印中,不需要后固化过程,因而与传统的需要几十个小时后固化的复合材料制造方法相比,可以节省大量的能源。

该团队开发了一种机器人系统,包括一个独特的打印头和自动化的机器手臂。这种自动化的3D打印机可以打印出各种形状和结构。

LITA 3D打印能够为许多行业提供一种快速、节能的方法,以便采用各种聚合物与纤维组合来制造多种形状的复合材料部件。

据说,该方法被认为是第一次实现了对连续碳纤维与热固性塑料制成的复合材料进行3D打印。