超深油气储集层改造技术进展与发展方向

雷群,胥云,杨战伟,才博,王欣,周朗,刘会锋,徐敏杰,王丽伟,李帅

(1. 中国石油勘探开发研究院,北京 100083;2. 中国石油西南油气田公司,成都 610051;3. 中国石油塔里木油田公司,新疆库尔勒 841000)

0 引言

近年来,全球深层—超深层油气储集层已成为重要勘探领域之一,陆上及海上深层—超深层均取得重大勘探发现[1]。中国深层—超深层油气资源丰富、分布区域广、储集层类型多样,近年同样取得了重要突破,截至2018年,发现石油地质储量约3 500×108t,天然气地质储量约 300×1012m3,其中,石油探明储量约120×108t、天然气探明储量约 10×1012m3[2]。典型代表东部为环渤海湾盆地古潜山、西部为塔里木盆地库车山前和四川盆地震旦系等[2]。深层—超深层油气储集层探明率低、产量占比低,增储上产空间较大。超深油气储集层具有埋藏深(6 500~8 882 m)、温度高(150~200 ℃)、压力高(105~155 MPa)等特殊地质条件,储集层改造技术的研发与应用面临诸多难题[3]。

本文通过回顾超深层油气储集层改造技术的发展历程,系统阐述了国内外超深层储集层改造技术特色,明确了目前超深层储集层改造技术已由传统直井笼统改造发展为现代改造理论指导下的直井多层改造及水平井多段缝控改造;国外发展重点为耐高温高压的装备工具、井筒完整性技术、安全作业技术等的成熟配套;与国外相比,中国在超深层改造液加重技术、材料研发方面处于领先地位,但在装备工具方面相对落后。通过全面剖析国内超深层油气藏的地质特点、储集层改造技术存在的主要难点、未来的技术需求,提出了超深层油气储集层改造技术的发展方向。

1 技术发展现状

1.1 国外超深层油气储集层改造技术发展历程

北美20世纪60年代开始启动超深储集层钻井试验,在密西西比、墨西哥湾、北海等区域实现了超深层油气藏效益开发,最深井达10 960 m,超深油气储集层改造技术随着该类油气藏的成功开发不断进步,其发展历程可分为3个阶段。

①直井常规酸化解堵改造(2000年之前):主要以酸化和小规模加砂压裂解除钻完井液污染为目的,部分巨厚层采用机械分层进行简单分层改造。该阶段主要针对储集层物性较好、压力系数较高的油气藏,酸化及小规模加砂可有效解除近井筒储集层污染,取得良好的增产效果[4]。

②直井加砂压裂改造(2000—2010年):耐高温压裂液、加重压裂液及耐高温高压机械分层工具取得突破后,直井多层加砂压裂技术获得较快发展。该阶段开始了超深层安全完井、耐高温高压新材料、封隔器及射孔工具、井下安全阀、智能监控与生产系统的研发,形成确保井筒完整性的完井压裂及安全作业配套技术[5]。

③改造技术多样化发展(2010年至今):由于超深储集层类型越来越复杂,储集层改造技术需求呈现多样化,超深油气储集层改造技术也呈现多样化的发展趋势。国际油服公司研发了耐温近180 ℃且耐高压的封隔器与快钻/可溶桥塞、耐温220 ℃压裂液、与酸液配套的耐温 160 ℃以上缓蚀剂体系、耐高温暂堵转向材料、具有7 000 m以深作业能力的连续油管设备、耐高压井口作业设备、泵送设备等一系列新工具、新材料、新设备,促进了超深油气储集层改造技术的进步,满足了超深碎屑岩、超深碳酸盐岩及超深火山岩储集层改造需求[6-7]。

1.2 中国超深油气储集层改造技术发展历程

中国1976年完钻第一口6 000 m超深井(女基1井),超深储集层改造技术也随之发展,从垂深6 000 m逐步拓展到8 000 m以深井,截至2020年1月底,中国超深油气储集层改造最大井深达8 882 m。陆上超深层储集层改造技术突破较明显,海洋石油开发受制于钻井平台技术,仅能在近海开展勘探开发作业。发展历程同样分为3个阶段。

①突破6 000 m以深井加砂压裂(2000年前):超深井改造早期受耐高温高压设备、工具及改造液材料性能的限制,以直井笼统改造为主。20世纪70年代为研究深层地应力,国家地震局在华北大港油田周边开展了4 000 m井深地层破裂压裂试验[8],90年代中期,塔里木东河油田成功实施了深6 000 m注水井加砂压裂,突破了超深井加砂不成功的技术瓶颈。

②实现7 000 m以深井加砂压裂(2000—2010年):超深油气储集层改造技术在该阶段获得快速发展,以塔里木库车山前超深层碎屑岩直井加砂改造及台盆区碳酸盐岩深层—超深层水平井分段改造为代表,超深层储集层改造理论、工艺技术、改造液材料等均得到快速发展。加重改造液材料技术也取得明显进步:塔里木油田柯深101井(井深6 389 m)为国内第一次采用溴盐加重酸(密度1.35 g/cm3)酸化技术改造井,成为探索异常高应力超深井储集层改造新技术的起点;塔里木油田野云 2井首次采用加重压裂液进行施工,成功加入支撑剂28.5 m3;塔里木油田大北3井成功实现了7 000 m井加砂压裂改造[9];西南油气田及塔河油田均实现了7 000 m以深直井多级大规模酸压改造[10-11];深层火山岩储集层改造技术获得突破[12]。

③实现8 000 m以深井成功改造(2010年至今):近10年超深层改造技术快速发展,实现了7 000 m以深碎屑岩直井多级分层改造,同时成功实现8 000 m以深井酸压改造。超深层碳酸盐岩储集层开发了复合酸压及水平井分段转向酸压技术。克深2-2-8井是塔里木油田实施的第 1口超深层缝网加砂压裂改造井,采用线性胶+冻胶+转向剂压裂液体系,实现了多级缝内转向并实施了井下微地震监测[13]。

国内外超深储集层改造井最深已达10 960 m,地层压力超过150 MPa,温度超过200 ℃,改造液体系由常规压裂液发展为加重压裂液,工具及设备作业能力由抗压105 MPa提高到140 MPa。国外主要在耐高温高压的装备工具研发、井筒完整性技术、安全作业技术成熟配套等方面取得了重大突破,国内则主要在超深层改造液加重技术及材料研发方面实现引领[14-15]。

1.3 中国超深油气储集层改造技术主要进展

超深储集层工况条件复杂,改造技术研究方向主要集中在超深油气储集层改造理论、室内物理模拟实验、耐高温加重改造液材料、耐高温高压井下分层工具、耐高压作业设备、提高超深储集层动用率的优化设计等方面,通过多年的积累,这些技术发展较快。

1.3.1 超深油气储集层改造理论研究及室内物理模拟实验

重点开展了裂缝扩展、流体流动和支撑剂导流 3个方面的机理研究。超深储集层高应力及高两向应力差特征明显,与射孔工艺相结合,采用单段射孔/双段射孔+纤维暂堵工艺及定向射孔辅助,实现提高超深巨厚储集层纵向改造程度。同时针对超深碳酸盐岩储集层,采用大型透明平行板实验装置,研究了黏性指进、酸岩反应、液体流变特性及输砂形态等,并通过分析酸压及加砂压裂各自的特点,结合交联酸滤失控制及实现深穿透原理,形成了交联酸携砂工艺技术[16]。

超深储集层实现体积改造需借助天然裂缝,理论分析认为当人工裂缝与天然裂缝夹角小于30°时,无论水平应力差多大,天然裂缝均可能会张开;夹角为30°~60°时,水平应力比(水平最大主应力与水平最小主应力之比)为 1.0~1.3时,天然裂缝会张开,具有形成缝网的条件,水平应力比大于等于1.5时,天然裂缝不会张开,人工裂缝直接穿过天然裂缝向前延伸,不具有形成缝网的条件;夹角大于60°时,无论水平应力比多大,天然裂缝都不会张开,人工裂缝直接穿过天然裂缝向前延伸,不具有形成缝网的条件[17]。基于该理论可建立不同地区超深储集层能否形成缝网的理论判识图表。如表 1即为库车山前天然裂缝发育的超深碎屑岩储集层能否形成缝网的理论判识图表,根据表中地应力方向与裂缝走向夹角大小,以及裂缝密度与交叉缝条数,可判断改造形成缝网可能性及缝网规模。

表1 库车山前超深井形成缝网判断表及典型应用井

为直接观察水力裂缝在岩石中的扩展形态,中国石油勘探开发研究院引进了Terretak公司研发的边长1 m立方体大岩样全三维应力加载水力压裂实验装备,最大实验加载应力69 MPa,最大应力差14 MPa,可加载孔隙压力20 MPa,配套了24路声波信号传感器,可实时监测解释岩样内裂缝扩展形态。实验证实,天然裂缝较发育的碳酸盐岩,水平两向应力差为15 MPa时仍然能形成复杂缝网,改造工程参数排量与黏度乘积为1×10−8N·m数量级时,人工裂缝可沟通更多天然裂缝,形成缝网。在微裂缝发育的致密砂岩储集层中加入暂堵剂材料,可以提高缝内净压力达到开启微裂缝的目的,在此条件下开展实验,有效探索了超深层高效改造工艺技术与超深层缝网的形成机理[18-19]。

1.3.2 耐高温加重压裂液及多样化酸液材料

改造液材料性能对超深油气储集层改造技术的实施至关重要,可直接决定改造施工的成败:压裂液要求基液黏度低、摩阻低;冻胶耐高温、携砂性能好、伤害低、可加重;酸液要求高温下酸岩反应速度低,对管柱腐蚀速率可控。

近10年国内开发的超高温压裂液按稠化剂类型主要分为 3类[20]:①以瓜尔胶为稠化剂的耐高温加重压裂液体系,包括羚丙基瓜尔胶压裂液和羧甲基羟丙基瓜尔胶压裂液两种[21],此类耐高温压裂液在超高温井应用中瓜尔胶稠化剂使用浓度高,基液黏度过大、额外增加压裂液摩阻,影响压裂液施工排量。在中高温井应用中,中国石油勘探开发研究院压裂中心研发的羧甲基瓜胶压裂液表现出良好的低摩阻性能[22],与其他类型压裂液相比摩阻降低 40%。在吉林油田超深井(井深5 130 m)试验成功后,目前已在长庆、吉林、大庆、华北等 9个油气田试验应用超过上千井次。②改性瓜尔胶和聚合物混合后作为稠化剂的耐高温压裂液,此类压裂液基液黏度高,配制及使用困难,目前尚未见成功应用报道[23]。③聚合物耐高温压裂液,该聚合物为聚丙烯酰胺类混合物,具有稠化剂浓度高、交联速度快的特点,现场应用难度较大[24-25]。

加重压裂液是克服超深井超高施工压力的有效手段[26-27]。近年来,部分学者在瓜尔胶压裂液基础上,优选溴化钠与硝酸钠复配作为加重剂,硼化合物或有机锆作为交联剂,研发出密度为1.20~1.55 g/cm3的加重压裂液体系,耐温达150~160 ℃[28-29]。与非加重压裂液相比,施工排量可提高 1.0~1.5 m3/min,井口压力降低10~20 MPa,直接降低超深井改造施工风险。

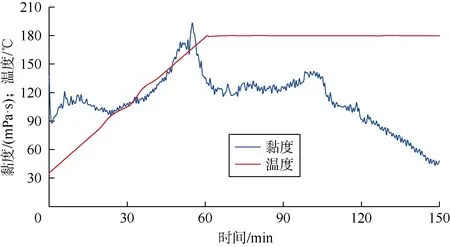

2018年塔里木油田公司联合中国石油勘探开发研究院研发了两套加重压裂液体系:①瓜尔胶氯化钙加重压裂液,瓜尔胶的使用浓度为0.45%,使用优质氯化钙,压裂液的交联冻胶可耐温至140 ℃;②聚合物/氯化钙加重压裂液体系,主要选用工业氯化钙、新型聚合物、交联剂等配套添加剂,配方为 40%氯化钙+0.6%稠化剂+0.2%温度稳定剂+0.5%交联剂,加重密度为 1.35 g/cm3,耐温达180 ℃;170 s−1速率下剪切120 min,黏度仍保持在90 mPa·s以上(见图1)。同时研发了耐盐缓蚀剂,解决了高盐溶液在高温下对完井管柱的腐蚀问题。

图1 聚合物/氯化钙加重压裂液流变曲线

近年来形成了自生酸、变黏酸、转向酸等一系列新型酸液体系,呈现多样化的特点[30]。毛金成等[31]采用芥酸酰胺丙基二甲基叔胺和环氧氯丙烷合成一种黏弹性表面活性剂,并以其为转向剂构建了清洁转向酸体系,解决了非均质储集层均匀布酸难题。但超深油气储集层改造酸液体系中影响其性能的关键添加剂(耐高温缓蚀剂)技术进展缓慢,满足 160 ℃以上碳酸盐岩储集层改造的耐高温缓蚀剂鲜有报道。

1.3.3 耐高温高压井下分层工具及耐高压作业设备

超深储集层改造井下工具主要指各类封隔器。塔里木油田沿用三级胶筒设计模式,采用软件模拟与实验相结合,实现设计最优化:①封隔器最大外径108.2 mm,压差91 MPa,最小坐封压力31.2 MPa,最高耐温232 ℃,长期耐温177 ℃;②压裂滑套包括常规投球滑套和定点多簇滑套,耐温150 ℃,耐压70 MPa,配套低密度复合球和可溶球;③裸眼封隔器包括单胶筒压缩式、双胶筒压缩式和自膨胀式3种,耐温120 ℃,耐压70 MPa;④不动管柱水力喷砂分段/分层压裂封隔器最高承压70 MPa,耐温120 ℃[32]。耐高温封隔器在塔里木库车山前、西南油气田及华北深层碳酸盐岩改造中得到广泛应用。截至目前封隔器分层改造施工最深井为轮探1井(井深8 882 m),改造温度最高井为牛东1井(地层温度205 ℃)。深层井下作业工具还包括耐高温高压射孔枪、悬挂器、下入工具、联作总成等。中国压裂车装备技术水平发展较快,已试验研发了4500型涡轮式及6000型电驱压裂泵车,高压泵头及井口装备耐压均达到140 MPa,满足深层高压施工需求。

1.3.4 提高超深储集层动用率的优化设计技术

超深油气储集层改造工艺已由早期直井全井筒酸化或笼统改造发展为复合酸压、暂堵分层及裂缝性储集层加砂压裂改造技术,超深水平井以裸眼封隔器分段酸压、水力喷射分段酸压及水平井加砂压裂改造为主,满足超深层碎屑岩、碳酸盐岩及火山岩改造需求。

超深层暂堵分层改造工艺包括“线性胶+冻胶”复合压裂、“暂堵球+纤维”组合、前置液黏性指进酸压、多级注入酸压(前置液+酸压+前置液+酸压等)等技术;裂缝型储集层加砂改造包括“纤维+陶粒”与“不同粒径暂堵球+纤维”软分层、“线性胶+冻胶”组合的复合加砂压裂、“线性胶+不同功能酸液”酸压(化)等工艺技术[33-34]。如塔里木盆地库车坳陷克深区块A井采用软硬结合分层压裂改造技术(见图2)改造6 805.0~7 020.0 m井段(储集层厚度215 m),投球滑套分2大段,每一大段内采用投球暂堵分层多级改造,全井共分7层。使用压裂液量2 560 m3,0.425 mm/0.212 mm(40/70目)高强度陶粒支撑剂150 m3,改造后9 mm油嘴求产,油压77 MPa,日产气74×104m3。

图2 库车坳陷克深区块A井软硬多级分层工艺

水平井裸眼封隔器滑套分段压裂工艺是近几年发展起来的超深层水平井压裂改造技术,该工艺主要应用于超深层碳酸盐岩储集层改造中,包括遇油膨胀式裸眼封隔器、机械封隔式裸眼封隔器[35]。西南油气田及塔里木油田结合超深碳酸盐岩大斜度井及水平井大规模分段改造的需求,研发了水平井大通径分段改造工具组合,关键工具耐温达200 ℃,耐压差大于70 MPa[36-37]。在塔里木油田、西南油气田等应用近 200口井,为解决碳酸盐岩缝洞发育不连片、储量动用程度差等难题提供了有效的方法。如高石001-H11井,井深5 210~6 410 m,分7段酸压,施工排量2.0~7.1 m3/min,累计注酸1 358.7 m3,酸压后测试产量103.3×104m3/d。

1.3.5 超深层油气储集层改造监测评估技术

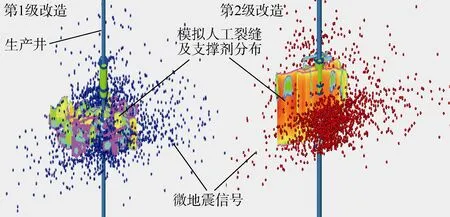

微地震监测、微变形测斜仪监测及各种生产测井等储集层改造监测技术随着非常规储集层改造技术的进步得到快速发展,分布式光纤监测、液体示踪、支撑剂示踪等多种新型压裂裂缝监测技术得到了试验应用[38]。受改造工况条件限制,国内目前已进行的超深油气储集层改造监测评估探索主要有超深层井下微地震监测、示踪剂测试及产液剖面测试等[39-40]。如塔里木盆地克拉苏构造带超深B井在加砂改造过程中,实施了微地震监测(HFM)评估(见图3),该井垂深6 761 m,为目前井下微地震监测实施的最深井,评估表明本井改造体积为1 506×104m3。西南油气田震旦系碳酸盐岩水平井分段改造评估则采用示踪剂及产气剖面测试技术来研究各段改造效果差异[41]。西南油气田联合川庆井下作业公司共同研发了井下测试数据无线实时传输系统,该技术在西南油气田超深水平井(磨溪008-H26井、磨溪008-H27井、磨溪022-H21井)改造过程中进行了应用试验,均获得了有效数据信号,最大应用井深近6 000 m,井温136 ℃,传输速率1组/min,掉包率小于等于0.4%、准确率99.5%。

图3 克拉苏构造带超深B井改造体积微地震监测评估

1.4 超深油气储集层改造技术应用成效

近年来,国内平均年钻6 000 m以上超深井246口,随着超深层油气储集层品位越来越差,高效的超深油气储集层改造技术对超深油气藏勘探开发发挥了重要作用(见表2):①支撑了超深层勘探突破,超深层单井投资大、建井周期长、井数较少,重点探井单井试油效果对整个区块的地质认识及后期产能部署影响较大。如西南油气田磨溪8井,于2012年对该井不同层位采取了前置液酸压、多级注入酸压及酸化解堵改造措施,龙王庙组测试产量达107×104m3/d,区块探明储量达4 403×108m3,获得重大勘探突破;②有力推进了中国以塔里木盆地及四川盆地为代表的超深层大油气田产能建设。如库车山前超深井改造井比例为92%,年产能达220×108m3。

表2 中国超深层储集层改造技术指标及代表井

2 技术发展方向

2.1 面临的技术难点

中国在深层油气勘探中获得了新的突破,重点勘探新领域向超深层不断拓展,塔里木油田试油井最深已达8 882 m(轮探1井);新疆准噶尔盆地南缘计划部署风险探井设计井深超过8 700 m;四川盆地川西地区二叠系超深探井达8 029 m(红星1井);青海及吐哈油田最新风险探井均超过7 000 m。超深层储集层更深,且具有高温高压特征,改造对象更加复杂,必将面临更多挑战。

①地质工程一体化技术研究及应用难度更大。储集层改造领域的地质工程一体化要求采用逆向思维、正向施工的理念,储集层改造从业者必须从改造实施的角度对钻完井、油气藏层位选择、区域井网部署及开发地质等工作提出具体的要求,一体化工作要求对其他学科做到融会贯通。因此,对于超深层,基于地质工程一体化思路实施储集层改造难度越来越大。

②对入井材料要求更高。压裂液要求耐温200 ℃以上,同时必须耐剪切、携砂性能稳定、摩阻低(降阻率大于60%),且现场可配制、泵送性能良好(基液黏度小于90 mPa·s);压裂支撑剂要求粒径尽量小(小于0.150 mm(100目)),在超深层缝宽不足情况下,提高陶粒可输送性,降低砂堵风险;对酸液体系耐温要求更高,缓蚀剂200 ℃以下腐蚀速率应小于60 g/(m2·h)。

③进一步提高超深巨厚储集层纵向剖面动用程度难度大。目前超深层封隔器最多实现 3层分层改造;井口压力达90 MPa以上的气井,射孔、钻磨、连续油管带压作业井控风险高,无法实现桥塞分层改造;极限限流多簇分层在较小排量(小于6 m3/min)、射孔孔眼较多(大于60孔)时,限流增压有限(小于3 MPa),无法实现多簇分层改造。

④对入井工具及地面配套高压设备要求更高。超深储集层改造工具面临耐温、耐压及性能稳定等方面的新挑战,亟待攻关耐高温高压材料及压裂装备和工具,实施高效的改造工艺。施工排量是保障,低排量很难保障储集层达到预期改造效果,高排量伴随极高的施工压力,大液量要求高压泵及井口高压设备长时间施工性能稳定、经济可行。

⑤超深、高温、高压井实现高效改造难度大。目前超深油气储集层改造施工排量较低(小于6 m3/min),改造规模受限,目前改造效果尚未达到最佳,如何进一步降低施工压力、提高排量是实现高效改造的关键。超深层水平井整体水平段较短、分段少、排量低、液量低,难以形成复杂缝网,亟待升级攻关水平井高效改造与配套技术。

⑥储集层改造直接监测及准确后评估难度更大。超深油气储集层改造直接监测技术未成熟应用,6 000 m以深井微地震信号识别困难;各种直接物理检测设备无法在温度超过180 ℃、压力超过120 MPa的井底工况下工作。勘探迈向更深储集层,各类直接监测技术的局限性更加明显。

2.2 主要技术发展方向

预测2030年中国石油天然气股份有限公司天然气年产量达1 600×108m3,深层—超深层占比将达40%以上。储集层改造在超深层油气藏效益勘探开发中必将发挥更重要作用,结合未来超深油气储集层改造技术需求,总结梳理国内外超深层储集层改造发展历程、技术差距、技术需求及改造难点,认为中国超深层油气储集层改造技术发展应借鉴非常规油气储集层改造成功经验,工作重点应集中在以下几个方面。

①系统构建基础研究方法与评价实验新技术。针对超深、高温、高压储集层特征,开展高温、高压下的岩石力学特征、地应力场分布规律、裂缝扩展机理及表征技术研究,加强高闭合应力下裂缝网络与导流能力的匹配、支撑剂输送及沉降规律等方面的机理研究,深化超深层复杂地质和极端工况条件下的裂缝起裂、延伸机理研究,探索超深层储集层改造的新理论、新方法、新材料。

②加强地质认识,完善地质工程一体化工作运行机制。更加深入理解地质工程一体化工作内涵,提升复杂勘探对象改造效果,构建4个“一体化”平台:“一体化”评价平台,主要充分利用地质、甜点、地应力、完井品质等评价技术评估储集层品位;“一体化”设计平台,主要将地质模型、油藏模型、裂缝模型、经济模型等融为一体;“一体化”共享平台,主要实现实验结果共享、优化方案共享、施工设计共享;“一体化”分析平台,主要实现压后跟踪、措施评判、效果评价、模型修正,将多学科高度融合,不断提高超深层油气储集层改造设计的针对性。

③研发针对性更强的超深层高效改造材料。包括压裂液:耐高温、低摩阻、可加重、携砂性能稳定及低伤害是超深油气储集层改造压裂液技术发展方向,低成本及绿色环保是规模应用的基本要求;酸液:重点研发高温酸液缓蚀剂,形成超深、高温储集层改造用酸液体系,同时研发降低高温酸液溶蚀速率添加剂,增加酸蚀作用距离;支撑剂材料:小粒径、高强度陶粒型支撑剂是超深油气储集层改造支撑剂的发展方向,同时开展在超深油气储集层改造中使用石英砂替代陶粒的探索研究;暂堵转向材料:投球暂堵实现多级分层改造是超深巨厚储集层较为理想的改造工艺,要求暂堵材料承压高、耐温高及溶解可控,经济可行。

④攻关超深巨厚储集层精细分层改造工艺技术。实现精细分层是超深巨厚储集层改造工艺的研究重点,对纵向天然裂缝较发育的储集层,实现通过纵向局部改造沟通全部厚层。随着储集层深度增加,天然裂缝发育变差,超深井生产测井及页岩油气改造后缝高动态监测、支撑剂示踪剂监测证实,冻胶携砂及大排量低黏携砂形成的有效支撑缝高均远低于预期。因此,必须加强暂堵多级软分层工艺技术研究,借助分层工具实施精细分层施工,有效扩大缝网体积,提高工艺的有效性与经济性。

⑤探索超深层水平井缝控改造技术。“缝控储量”改造技术,是将人工裂缝的长度、间距、缝高等参数,充分与储集层的物性、应力、井控储量相结合并进行优化的技术。随着钻完井技术的发展,超深水平井钻井及改造更加普遍,应强化水平井改造工艺技术的研究,实现低排量下的缝控改造。超深水平井缝控重点在于单井人工裂缝对储集层控制最大化及合理化,优化超深井缝控改造技术,实现投入产出比最优。

⑥研发适用于超深油气储集层改造的水力裂缝直接监测技术。强化用于人工裂缝直接监测的工具材料研究,加强超深层裂缝监测评估方法研究,充分发掘施工过程中基础数据包含的井底人工裂缝变化信息。提高各类裂缝监测仪器远程信号识别及解读水平。耐高温、高压的温度压力监测计是目前超深层常用的监测压裂过程中井底数据变化的仪器,录取的压力、温度等数据较为可靠,加强对该类数据的分析研究,是目前较为经济可行的方法。

⑦研制耐高温、高压的井下改造工具及耐高压配套井口设备。继续强化井下分层工具的研发,保障超深井按照储集层改造需求进行施工,工具能适应 220 ℃以上的工作环境。研发大通径改造工具,降低节流摩阻,提高施工排量,综合提高井下作业能力;研发适用于超深井改造的可溶桥塞及配套组合工具,要求性能可靠,操作简易。地面装备耐高压、大功率压裂车组,配套耐高压井口设备,发展经济环保型压裂装备与低成本绿色能源压裂泵车。

3 结语

超深层油气储集层改造技术在超深层勘探突破、增储上产等勘探开发过程中发挥了重要作用。经过多年发展,国内超深层油气储集层改造技术基本满足不同历史时期超深层油气储集层改造的生产需求,有效支撑了中国塔里木油田、西南油气田等多个大型超深层油气田的产能建设。随着中国在更大范围、更深目的层不断取得勘探突破,超深油气储集层改造技术的需求不断增加、作用和地位将不断提升。努力做好超深油气储集层改造的基础理论、运行机制、材料设备、工具装备等方面的技术攻关,对支撑中国超深层油气增储上产,实现石油稳产、天然气业务快速发展意义重大。

致谢:本文为中国石油勘探开发研究院研究团队的集体成果,高莹、韩秀玲、王辽等参与了该项工作,同时中国石油天然气股份有限公司的管理层给予了指导,塔里木油田、西南油气田等在相关技术试验中给予了大力支持,在此一并表示感谢。