板带热轧轧辊氧化膜剥落分析及控制

张彦鹏 吴玉霄 宋晓娟 闫 萍 董军海

(1.河钢唐钢不锈钢有限公司; 2. 河钢乐亭钢铁有限公司)

0 前言

热轧辊是影响带钢表面质量的关键设备,处于高压、高温的环境下,与带钢接触后的瞬间,精轧工作辊温度可以达到500 ℃以上,轧辊在高温下会快速形成一层银灰色或浅蓝色的粘结性良好、致密并且均匀的氧化膜,氧化膜的存在不仅可以降低轧辊与带钢之间的摩擦力,从而降低轧制力,而且还可以阻止热扩散,防止热应力裂纹向辊身扩展,提高成品的表面质量和尺寸精度;离开轧辊与带钢的接触区后,轧辊冷却水又使轧辊快速从高温降低到100 ℃以下,长期的冷热交替和高应力的环境对轧辊造成了很大的影响[1]。唐钢不锈钢1580产线在生产过程中多次出现氧化膜剥落的情况,对带钢表面质量造成了严重影响。

唐钢不锈钢1580产线精轧机组是由7架CVC轧机组成,其中F1~F4使用高铬铁轧辊,F5~F7使用无线冷硬辊,主要产品为冷轧基料和马口铁。氧化膜剥落主要集中在F2和F3轧辊,其中以F3下辊最为严重。

1 氧化膜剥落的原因分析

轧辊氧化膜是轧辊在高温、水和水蒸气的环境中发生氧化而形成的,高铬铁轧辊的氧化膜成分主要是Fe3O4和FeCr2O4[1]。氧化膜的厚度随着轧辊温度的升高而增加,厚度的增加降低了氧化膜粘结的强度;在轧制过程中,轧辊会周期性的受到接触应力和热应力的作用,这两种力的相互作用会在氧化膜和轧辊基体之间产生裂纹,当氧化膜的粘结力小于剪切应力时,就会发生氧化膜剥落。

造成氧化膜剥落的原因有很多,氧化膜的尺寸、表面粗糙度、材质等都会在氧化膜形成和使用过程中对其造成不同的影响。此外,轧制初期选择的烫辊材质、烫辊节奏和工作辊冷却水量的供给等对轧辊温度有影响的因素也会对氧化膜产生中很大的影响,氧化膜剥落的影响因素如图1所示。因此,氧化膜剥落的原因分析需要从多方面进行着手。

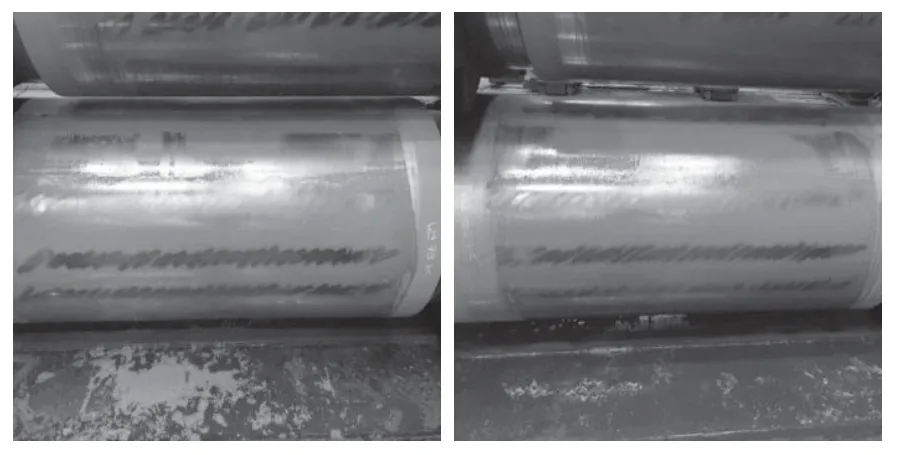

经过对唐钢不锈钢1580产线的氧化膜剥落事件的分析,其氧化膜剥落形态主要有两种,环状剥落和流星状剥落,如图2所示。环状剥落主要是因为工作辊冷却水喷嘴堵塞等原因导致局部冷却不充分,氧化膜增厚而引起的;流星状剥落的影响因素较多,一般认为是轧辊温度控制不当或者是受力的影响引起的。

图1 氧化膜剥落的影响因素

图2 1580线氧化膜剥落形态

1.1 影响轧辊温度的因素

烫辊时期是轧辊氧化膜形成的关键时期,烫辊所选用的材质、温度和节奏都会影响氧化膜形成的状态。1580轧线共有两座加热炉,经统计,某月份双炉生产162套轧辊,剥落7次的比例为4%;单炉生产56套轧辊,剥落10次的比例为18%,由此可见,相同的烫辊工艺并不能适用于单双炉生产轧制的不同节奏。

在轧制节奏确定的前提下,轧辊温度一般受带钢温度和工作辊冷却水的影响。1580轧机工作辊出口冷却水共有三排水嘴,经过对其进行刷漆打击测试(如图3所示),发现其第二、第三排水嘴均在轧辊中心线以下,大量的冷却水都没有起到应有的冷却效果。

图3 轧辊打击效果

轧辊水量达到要求,但打击力不足,说明轧辊冷却水出口压力没有在受控范围,且没有有效表征手段,需要通过加装压力表及喷嘴型号优化来改善上述情况。

1.2 轧制过程中氧化膜的受力影响

氧化膜剥落的直接原因是氧化膜上的裂纹,裂纹的产生和扩散与氧化膜本身的内应力和受到的剪切应力有很大的联系。当轧制力较大时,如果带钢表面或者轧辊表面存在氧化铁皮颗粒等杂质,则会造成氧化膜上的应力集中,产生裂纹。当F1辊面某处粗糙时,F2在对应的位置上会出现氧化膜的轻微剥落。轧辊表面越光洁,形成的氧化膜约均匀、致密[2],轧辊磨削时若车刀痕处粗糙,则氧元素易渗透,形成FeO,造成热应力过大。

轧件的变形区内既有前滑区也有后滑区,说明轧辊上的氧化膜既受到向前的应力也受到向后的剪切力,在这种交叉的应力下一但发生剥落,剥落面积就会沿与轧辊圆周速度相反的方向不断增大,这说明后滑区的剪切力起主导作用[3]。因此,在理论上,降低摩擦力也可以对氧化膜剥落起到缓解作用。摩擦系数经验公式为:

式中:f——热轧时轧辊与轧件间的摩擦系数;k1——轧辊材质影响系数,可取钢辊k1=1,铁辊k1=0.8;k2——轧制速度影响系数(图4);k3——轧件材质影响系数;t——轧件的轧制温度,℃。

根据式(1)可知,适当提升轧制速度、降低轧制温度可以起到降低摩擦力的作用,所以在保证带钢可以顺利咬入的情况下提高轧制速度或许可以起到氧化膜剥落的预防作用。

图4 轧制速度的影响系数K2值[3]

1.3 轧制过程中的其他因素分析

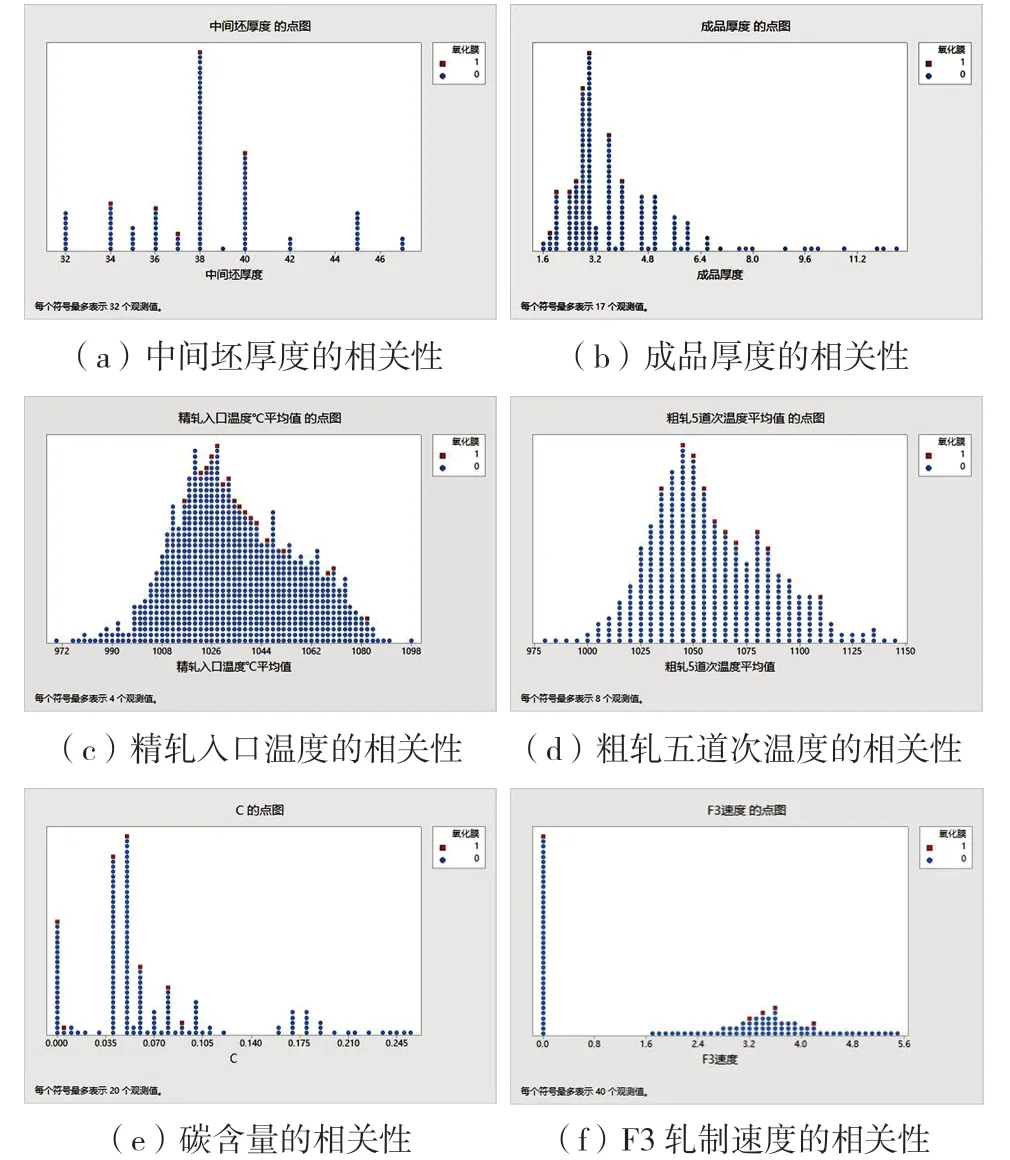

在轧制过程中,板坯的轧制温度、轧制速度等都有可能与氧化膜剥落存在相关性。因此,取1580产线两个月的轧制数据,对粗轧五道次温度、精轧入口温度、成品厚度和轧制速度等进行了相关性分析,如图5所示。

图5 轧制工艺参数的相关性分析

从图5可以看出,氧化膜剥落的情况与精轧入口温度、粗轧五道次温度、成品厚度存在相关性,与中间坯厚度、和含碳量无相关性,与速度的相关性不明显,中间坯、含碳量、速度的相关性需要更多的数据支撑。

2 氧化膜剥落的控制方法

2.1 烫辊工艺和轧制节奏的改进

烫辊工艺是氧化膜形成的关键因素,一次成功的烫辊可以形成致密的氧化膜,保障后续的氧化膜控制;轧制节奏则是后续氧化膜控制的重要手段,通过控制轧制节奏,可以控制氧化膜增厚的速度,防止氧化膜在轧制过程中的剥落。

正常轧制时,烫辊采用2.5 m及以上的SPHC和DD11材质,节奏按照3.5 min/根,烫辊条数为5~8根;轧制薄规格时,采用2.5 mm或2.75 mm厚度的与主轧材一致或者同级别钢种进行烫辊。

2.2 控制轧辊温度

轧辊温度对氧化膜状态有着决定性的影响,轧辊温度的影响程度要超出温度持续时间的影响[1]。为降低轧辊温度,一方面要保证轧辊冷却水的充足,利用换辊时间检查工作辊冷却水嘴是否堵塞,如果发现堵塞,及时清理;工作辊切水板要保持完整,及时更换漏水刮水板;降低镀锡基板等高表面要求软钢的精轧入口温度,调整容易剥落的高强钢种的终轧温度和中间坯厚度。保证轧辊下线温度在65℃以下。

在工作辊冷却水的水管上加装压力表,观察、调节工作辊冷却水的压力,通过调整轧制间隙的水量和轧制过程中的工作辊冷却水量,使冷却水量和水压变化平稳,波动减小。

在冷却塔增加不锈钢过滤网,对冷却水进行过滤,并增加对工作辊冷却水水嘴的检查次数,对堵塞的喷嘴进行清理,保证冷却喷嘴水量喷射正常。

2.3 轧辊磨削质量改善

粗糙度的影响减小粗磨进刀量(由原来的0.220 0 mm/min减小至0.148 7 mm/min),增加2~3个精磨工序(连续进给量设定为0.03 mm/min),增加磨削液浓度至2%~3%,改善了新磨轧辊的下线表面质量。

2.4 轧制公里数及轧辊消耗改善

通过氧化膜控制,1580产线轧制平均轧制公里数由原来的平均37.73 km增加至41.5 km;轧辊消耗由原来的平均0.857 kg/t降低至0.730 kg/t,有效降低了轧钢成本。

3 结论

精轧工作辊氧化膜直接关系到带钢的质量,精轧F1-F3机架的轧辊由于压下量大、轧件温度高等因素,更易发生剥落。造成轧辊氧化膜剥落的因素很多,本文主要从烫辊工艺和轧制节奏、工作辊冷却水、降低轧件温度和轧辊磨削等方面进行控制,来减少氧化膜剥落的情况,1580轧线采用了上述方法后,氧化膜剥落情况得到明显的好转,在满足轧件温度的要求下,尽快降低轧辊温度有利于氧化膜的控制,也可以延长轧辊的使用寿命。