固体粉粒料气力输送系统中静电消除系统的分析探讨

(中石化上海工程有限公司,上海 200010)

静电消除系统是用正负离子对物料面携带的静电荷进行中和以达到静电消除的目的。在用空气作为输送介质的固体粉粒料气力输送系统中,静电最需要注重的危害就是易引起燃爆事故,常设置静电消除系统来消除静电,依不同物料特性而定。

气力输送系统中静电的产生与生活中产生的静电的原理一样,都是不同材质的物体互相接触后,电子受到各种外力的影响发生转移,分别形成正负离子后产生的静电。固体物料在管道内输送的过程中,不可避免地会发生物料与管道之间的撞击、摩擦,从而产生静电。固体粉粒料在气力输送过程中会因为与管道、与粉粒料本身之间的摩擦易产生一定量的拉丝和粉尘,形成可燃物进入料仓。如果气力输送系统中未设置静电消除措施,在输送过程中产生的静电荷会随着粉粒料一起进入料仓,并聚集在料仓中。当这些聚集在料仓中的静电发生放电,在某些条件下就会引起燃爆事故。除了容易引发爆炸,静电产生的吸附性还会引起料仓中物料的结块现象,从而导致下料不畅,输送能力降低。如果系统中设有旋转阀或振动筛,会造成旋转阀内部堵死而下料不畅或是需要停车清理,也会造成振动筛筛分效果下降,导致废品率增高。

以聚乙烯(即PE)、聚丙烯(即PP)为代表的聚烯烃物料生产过程中,气力输送环节可使聚烯烃粒料常常带有约1 ~ 5μC/kg 的静电。当料仓积聚的静电大于0.3μC/kg,就可能会产生锥面放电。由于料仓中带电物料的作用,在料仓内壁会产生一个静电场,细小的带静电的聚烯烃物粉料会吸附到料仓壁上,形成黏壁料。当黏壁料从料仓上脱落时也会产生静电放 电。

1 存在的问题和分析

静电消除系统主要由控制柜、分控箱、监测器及消电器四部分组成,系统组成图见图1。目前国内固体粉粒体气力输送系统项目中使用的多为间歇式采样静电消除系统,此类型的静电消除系统监测器结构和采样方式导致其在固体粉粒料气力输送系统中应用时有电荷检测滞后、不精准、检测存在无数据区间、气缸结构密封不佳等问题;以及没有可随机调节的消电器,从而导致消电效果不理想。

图1 静电消除系统组成图Fig.1 Composition diagram of electrostatic elimination system

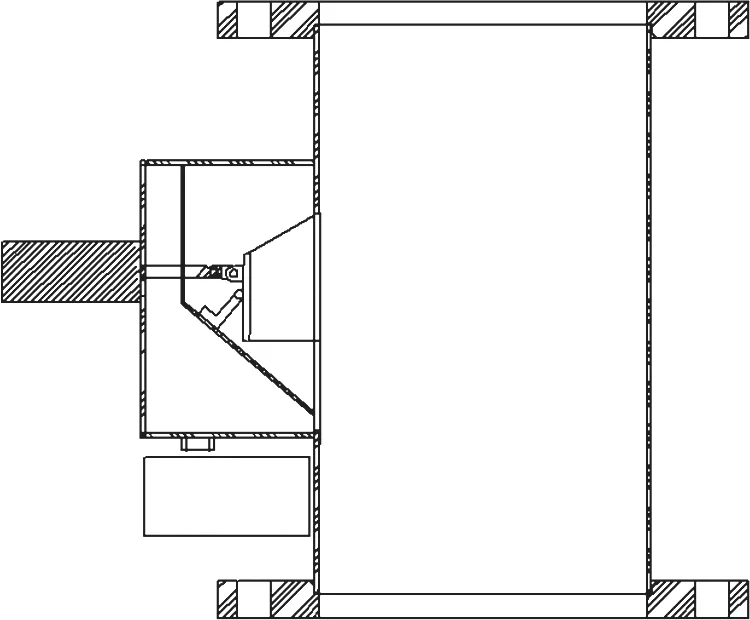

间歇式静电消除系统的监测器采用法拉第桶原理,由一个气缸驱动的可伸缩采样杯完成取样,监测器结构图见图2。这种采样杯的检测方式存在以下问题:① 两次采样之间必然存在时间间隔,留有了无数据更新区间。大多数的间歇式静电消除系统的采样间隔时间是以小时甚至天为单位的。但其实有许多因素会造成静电电荷量的改变,例如天气条件、输送物料的物性等。当采样间隔中静电电荷量有所变化,间歇式静电消除系统无法及时调整消电器进行消电,会造成静电在料仓中的积聚。② 采样杯型式的检测静电荷,因气缸运动需要时间,检测数据存在滞后性。③ 监测器采样时,高速输送中的物料会与采样杯撞击摩擦,静电荷增加,检测结果与实际情况有一定差别。④ 由于采样方式的限制,间歇式静电消除系统的监测器必须要安装在输送方向向下的垂直管道上。⑤ 为保证采样成功,必须在气力输送系统平稳运行后方可采样。⑥ 气缸结构不能完全密封,细小粉料容易进入腔体,一定时间后需要维修或更换。

大多项目中静电消除系统常用的操作模式是半自动模式,无法做到随机调节。需要操作人员手动点击操作屏幕进行采样和修改消电器电荷量,这样的模式既浪费了人力同时也多了一个可能失误的风险点。

图2 间歇式静电消除系统监测器结构图Fig.2 Structural diagram of monitor in intermittent electrostatic elimination system

2 解决问题的探讨

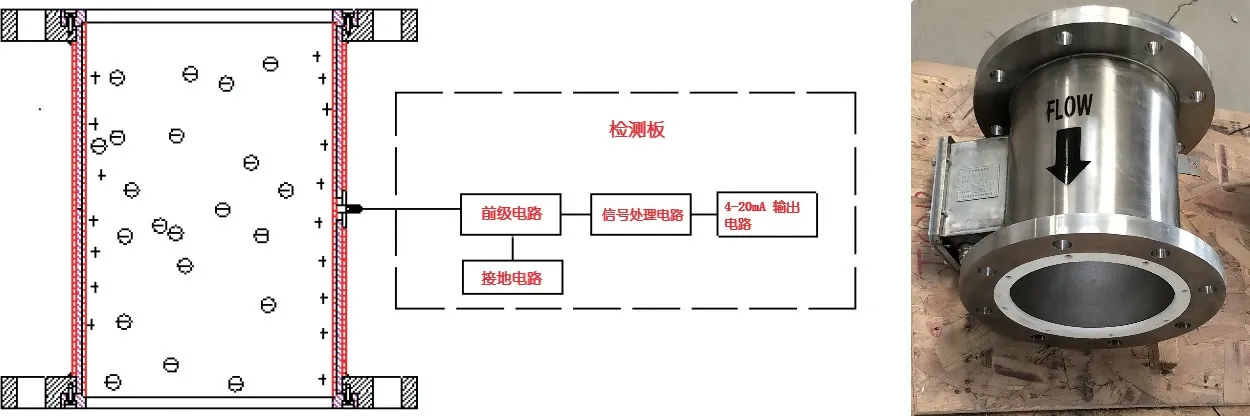

通过上述讨论可以看出,首先需要改进之处就是监测器的采样方式。在选择固体粉粒料气力输送中静电消除系统时,选择带有非气缸直通型监测器可以规避气缸型采样的缺点。非气缸直通型直接检测技术监测器同样采用法拉第桶原理,但它的监测器是通过内外壁的电位差检测出粉粒料携带静电的极性与电量,并将信号连续不间断地输出到控制单元中。此方式无需物料采样,可以实现粉粒料静电的连续监测,数据检测间隔可以缩小到毫秒级。监测器分为内外筒结构,中间是聚四氟乙烯绝缘层,结构及实物图见图 3。

图3 非气缸直通型监测器结构图及实物图Fig.3 Structural diagram and practicality picture of electrostatic detector of continuous electrostatic elimination system

其次是静电消除系统的控制方式,应选择可以全自动操作的控制单元来配合监测器进行在线监测。消电器可以自动接受控制单元传来的指令调整正、负压数值,实时产生电荷相等极性相反的离子,该离子通过电极电场力以及仪表风的作用进入管道中与物料表面的电荷进行中和,从而实现消电器的在线随机调节,同时也满足了GB 50813—2012《石油化工粉体料仓防静电燃爆设计规范》的条目3.0.7 的建议。

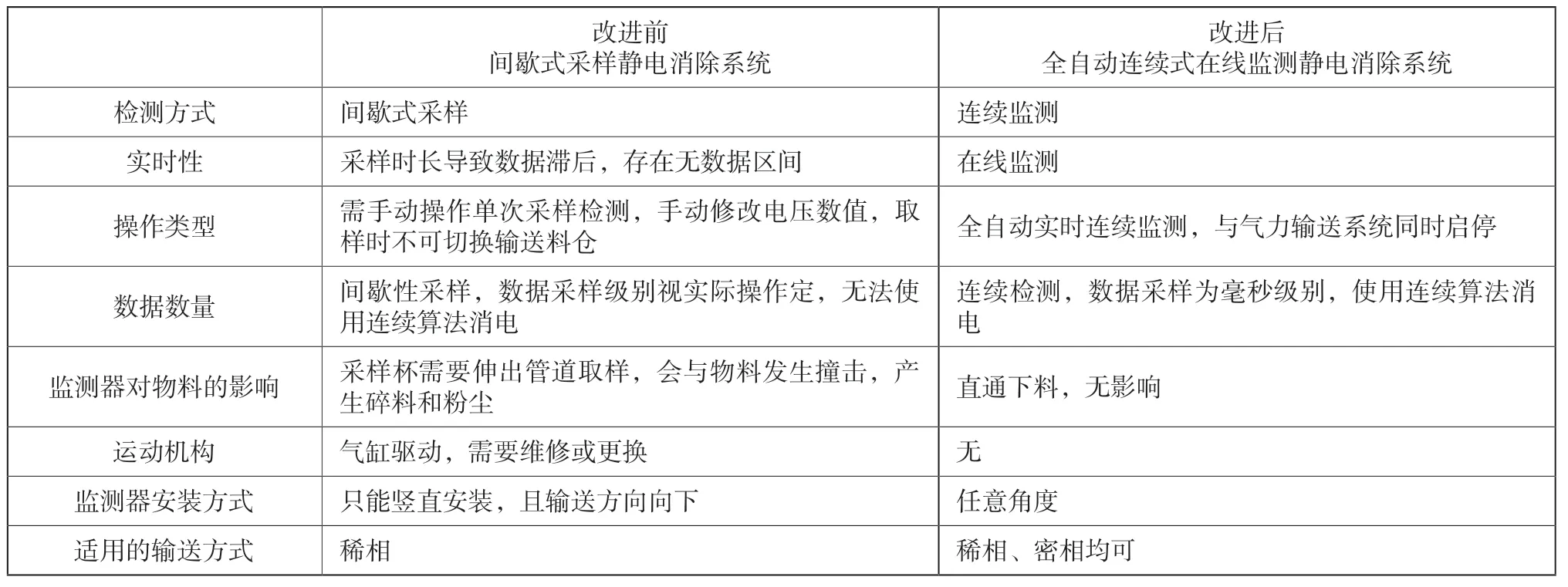

除此之外,监测器和操作方式改进后的静电消除系统还有其他优势:没有气缸,无运动部件,寿命较长;内部无突出式采样杯,无阻挡,不会造成物料额外破碎,产生碎料和粉尘;无安装位置限制,水平、垂直管道上均可安装;总结对比如表1 所示。

表1 改进前后静电消除系统的对比Tab.1 Comparison of electrostatic elimination systems before and after improvement

3 连续式在线监测静电消除系统在石油化工项目中的应用成果

3.1 工艺流程简介

某石化聚乙烯装置的粒料由挤出机生产出料后,经气力输送系统输送至装置内的5 台掺混料仓,掺混料仓设有外循环线。气力输送方式为稀相,输送介质为空气。输送介质为空气的气力输送系统,需要满足规范GB 50813—2012《石油化工粉体料仓防静电燃爆设计规范》。是否需要设置静电消除系统需要进一步从物料的最小点火能(MIE)以及可燃气体体积浓度来判断:① 最小点火能≤10 mJ。 ②可燃气体体积浓度(LEL)≥20%。满足其中任意一个情况就应该设置静电消除系统。

针对本项目的物料聚乙烯,查询物料参数及经验数据,得到最小点火能及可燃气体浓度:

表2 PE 粉体产品燃爆参数Tab.2 Explosion character data of PE powder products

图4 PE 装置聚乙烯料仓内可燃气体分析曲线 [2]Fig.4 Analysis curve of combustible gas in polyethylene silo of PE plant

由上述图表可知,聚乙烯物料的可燃气体浓度可能大于20%。因此,聚乙烯装置中的气力输送系统应在料仓进料口设置静电消除系统。最终项目采用带连续监测和随机调节功能的全自动在线式监测静电消除系统,工艺流程图见图5。

每个掺混料仓有两个进料口, 5 台掺混料仓共设置10 套静电消除系统。其主要技术指标:

(1)消电器指标:

正负离子流调节范围:0 ~ ±200 μA;

消电效率90%以上(或消电后物料荷质比≤0.3μC/kg);

图5 聚乙烯装置料仓部分工艺流程图Fig.5 PFD of silo part in polyethylene plant

(2)监测器指标:

测量范围:-12 ~ +12 μC/kg;

测量误差≤10%。

安装实物图见图6。

3.2 静电消除效果

在装置顺利投产后,为了能更直观地了解静电消除系统的消电效果。在气力输送系统正常工作时短暂关闭了一次静电消除系统的消电器,观察并获取监测器检测到的物料荷质比数据,制成的图如图7所示。

图6 静电消除系统现场安装实物图Fig.6 Installed practicality picture of electrostatic elimination system

图7 PE 聚乙烯装置掺混料仓静电消除系统消电器开启前后荷质比监测图Fig.7 monitoring chart of charge mass ratio before and after opening of electrostatic eliminator in blending silo of PE plant

图7 中的25 个时间点的总时间为1 min,是静电消除系统根据系统算法基本均匀的选取偏差较大的时间点荷质比数值,由图7 中可以看到:在静电消除系统开启前,监测器检测到的荷质比一直在-3μC/ kg 左右;在第五个时间节点开启静电消除系统后,荷质比绝对值迅速下降并在绝对值小于0.2μC/kg 的区间浮动,达到了预期的消电效果(≤0.3μC/kg)。

4 结束语

总体来看,改进升级后的全自动连续式在线监测静电消除系统的各方面均优于间歇式采样静电消除系统,实际应用中的使用效果也很理想,可以使静电荷质比一直保持在安全数值下。在固体粉粒料气力输送系统中选用静电消除设备时,宜优先考虑选用连续式在线监测静电消除系统,进一步提高固体粉粒料气力输送系统安全性、降低粉尘燃爆的危险性。