桐油改性苯丙乳液的合成及在涂料中的应用

刘宏,谢桂容

(湖南化工职业技术学院,湖南 株洲 412004)

丙烯酸类是被广泛应用在涂料领域的树脂之一,具有优异的流平性、耐候性和耐蚀性,但它也存在一些缺陷,如涂膜的耐水性和耐酸碱性差、柔韧性低、易脆裂等[1-2]。桐油是我国特有的天然干性植物油,资源十分丰富,形成的漆膜具有附着力好、耐水性强、干燥时间短、光泽高等特点[3],其分子结构中含有多个碳-碳共轭双键,是不饱和结构[4-6],可用来改性环氧[7]、酚醛[8-9]、不饱和聚酯[10]、聚氨酯[11-12]等树脂以提高其综合性能。但是利用植物桐油来改性苯丙树脂的报道较少。如何利用含有共轭三烯键的桐油作为共聚单体与其他不饱和单体在引发剂的作用下进行自由基共聚,从而制备性能优良的新型高分子材料,值得科研工作者关注。为弥补丙烯酸乳液的不足,笔者在原有苯丙乳液合成工艺的基础上[13]选用桐油酸作为长链功能性改性单体,通过乳液聚合法制得桐油改性苯丙乳液,探索了最佳制备工艺,并考察了其应用情况。

1 实验

1.1 改性乳液的合成

用真空泵把2 个高位计量缸及聚合釜抽成真空环境(真空度保持550 Pa 以上),再将反应单体[m(桐油酸)∶m(苯乙烯)∶m(丙烯酸酯)= 1.2∶22.0∶20.0]和助剂[0.6%(质量分数,后同)引发剂、5.0%(以反应单体质量为基础)乳化剂、适量消泡剂等]分别投入高位计量滴加缸中。在带有夹套的反应釜内加入去离子水,搅拌加热,升温到80 °C 时加入约15.0%混合单体及助剂,混合均匀。采用种子乳液法反应30 min 后升温至85 °C,通过转子流量计分别滴加剩余的混合单体与助剂,恒温滴加约2 h,反应完毕保温2 h,用氨水调节pH 为10,冷却至室温后过滤,出料,灌装即得桐油改性苯丙乳液。

1.2 工艺优化

选取桐油酸、引发剂和乳化剂用量以及聚合时间这4 个因素,以单体转化率为考察指标,按表1 所示的L9(34)正交表设计来优化生产条件。

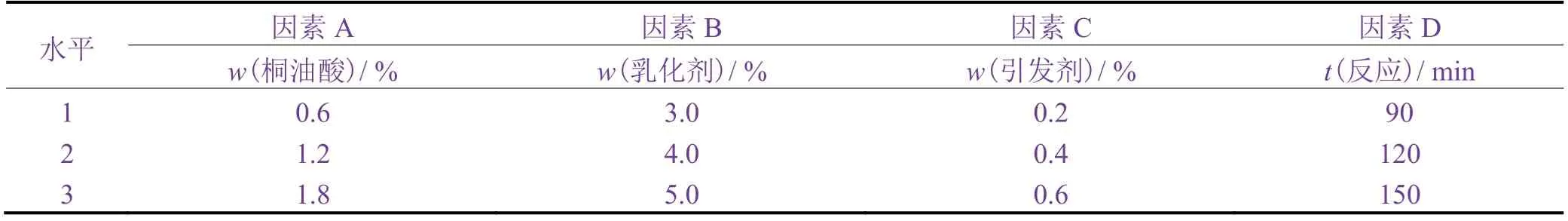

表1 正交试验的因素水平Table 1 Factors and levels for orthogonal test

1.3 表征与性能测定

1.3.1 固含量

根据GB/T 11175-2002《合成树脂乳液试验方法》,称取约2 g 乳液置于表面皿中,在105 °C 烘箱中烘至恒重,按式(1)计算固含量A。

式中m0为表面皿质量(单位:g),m1为烘干后试样与表面皿质量之和(单位:g),m2为所取试样质量(单位:g)。

1.3.2 单体转化率

按GB/T 1725-2007《色漆、清漆和塑料 不挥发物含量的测定》,称取2 g 乳液置于烘箱中,在120 °C下烘至恒重,按式(2)计算单体转化率x。

式中m3为乳液质量(单位:g),w为除单体外不挥发组分的质量分数,m4为聚合单体的总质量(单位:g)。

2 结果与讨论

2.1 合成工艺分析

2.1.1 乳化剂用量

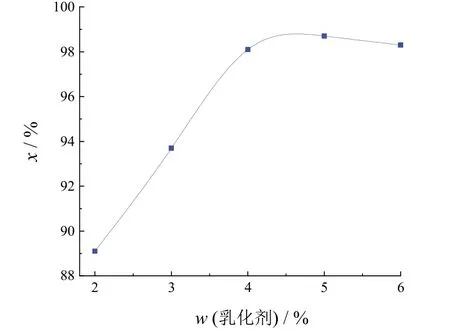

乳化剂提供乳液聚合反应的场所,其种类和浓度直接影响到聚合速率、乳胶粒子的相对分子质量及其分布、乳胶粒子的稳定性,从而影响乳液的性能。在乳液聚合过程中一般采用阴离子型与非离子型乳化剂复配使用:阴离子型乳化剂具有双电层和屏蔽稳定化的双重效果;非离子型乳化剂起乳化、降低表面张力的作用,能有效提高乳胶粒子的稳定性。本文选用十二烷基硫酸钠(SDS)和异辛基酚聚氧乙烯醚(OP-10)复配使用,m(SDS)∶m(OP-10)= 1∶3。在引发剂质量分数0.6%、反应温度85 °C、时间2 h 的条件下,从图1 可知,当乳化剂用量增加时,单体转化率增大;当乳化剂用量达到5.0%时达到最大值,但继续增加用量后单体转化率反而下降。这是因为当乳化剂用量不足时较难形成胶束,单体转化率较低,但用量过多则乳胶粒数目增多,相互作用增强,乳胶粒径变小,乳液稳定性下降。所以乳化剂用量以5.0%左右为宜。

2.1.2 桐油酸用量

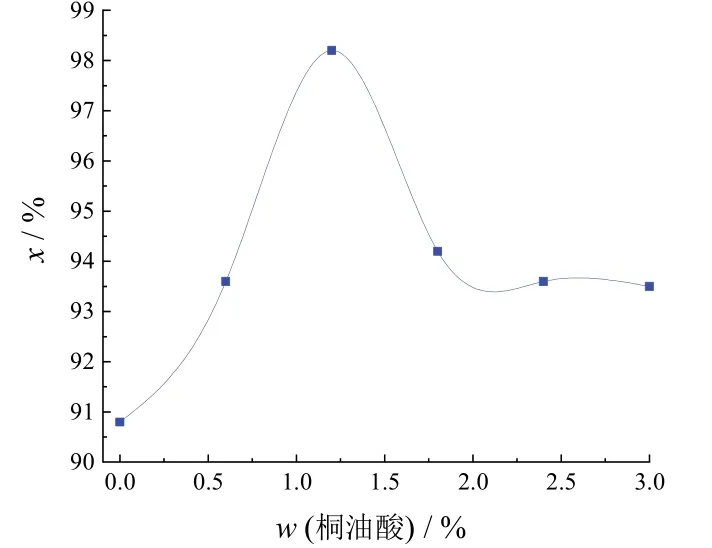

反应单体是组成高分子共聚物的基础,其配比决定了乳液及其固化膜的性能。设计单体配方时,除了要考虑单体的特性,玻璃化转变温度(Tg)也是一个十分重要的因素。一般共聚物的最低成膜温度(MFT)等于(0.8 ~ 0.9)Tg,因此必须合理选择单体及配比来控制Tg。在m(苯乙烯)∶m(丙烯酸酯)= 1.1∶1.0,乳化剂用量为5.0%,引发剂用量为0.6%,反应温度为85 °C,时间为2 h 的条件下,从图2 可知,随着桐油酸用量增加,单体转化率逐渐增大,当含量为1.2%时单体转化率达到最大值98.2%,继续增加桐油酸用量,单体转化率下降。这可能是因为当桐油用量较少时,它的长碳链结构有利于单体互溶扩散,从而提高单体转化率,但当桐油酸含量超过1.2%时,大分子链的桐油酸令聚合体系的黏度迅速增大,桐油酸分散性下降,进而不能参与共聚反应,转化率降低。因此,桐油酸用量控制在1.2%左右较佳。

图1 乳化剂用量与单体转化率的关系Figure 1 Relationship between the amount of emulsifier and monomer conversion rate

图2 桐油酸用量与单体转化率的关系Figure 2 Relationship between the amount of tung oil acid and monomer conversion rate

2.1.3 引发剂的浓度

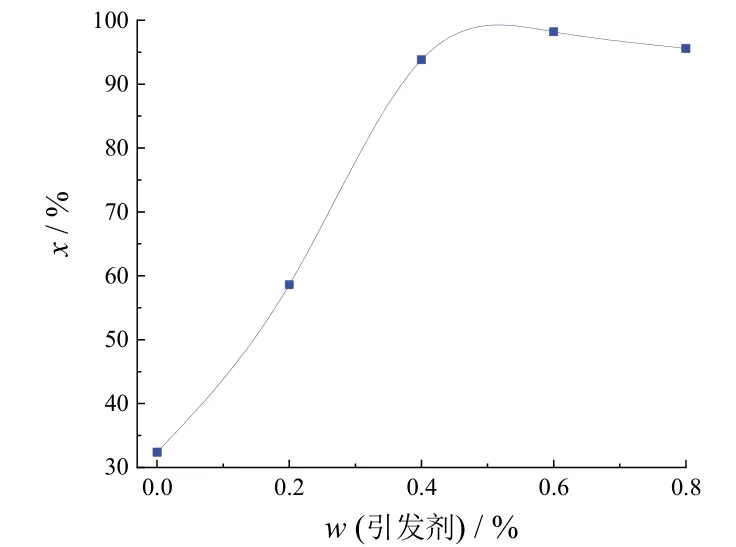

引发剂会影响转化速率和乳液的稳定性。本文采用水溶性的过硫酸钾-亚硫酸钠氧化还原引发剂。在乳化剂5.0%、反应温度85 °C、时间2 h 的条件下,从图3 可知,随引发剂用量增加,单体转化率逐渐增大,达到最大后增幅趋于平缓。根据自由基聚合机理,聚合反应速率与引发剂用量成正比,引发剂用量增加,聚合反应速率加快,转化率提高;但引发剂用量过大,自动加速效应会导致乳液聚合反应失控,同时引发剂的盐效应会降低乳胶粒子的稳定性。引发剂的用量控制在单体总量的0.6%内较好。

2.1.4 反应温度与时间

反应温度与时间对聚合反应速率及乳液稳定性影响较大。自由基聚合反应体系的温度主要取决于引发剂的分解温度,即过硫酸钾的分解半衰期应与聚合反应同级别。生产中采用分段控温来调节,物料滴加阶段的反应温度控制在80 ~ 85 °C 之间。从动力学来看,这样的聚合温度太低,反应速率明显减慢;但聚合反应温度超过85 °C 时分子运动加剧,会造成乳胶粒子不稳定,易生成粗粒子。同时还需考虑非离子乳化剂的“浊点”,温度太高会令乳化剂从体系中析出而失去乳化作用,聚合反应不能正常进行。综合考虑,聚合温度设定为80 ~ 85 °C。

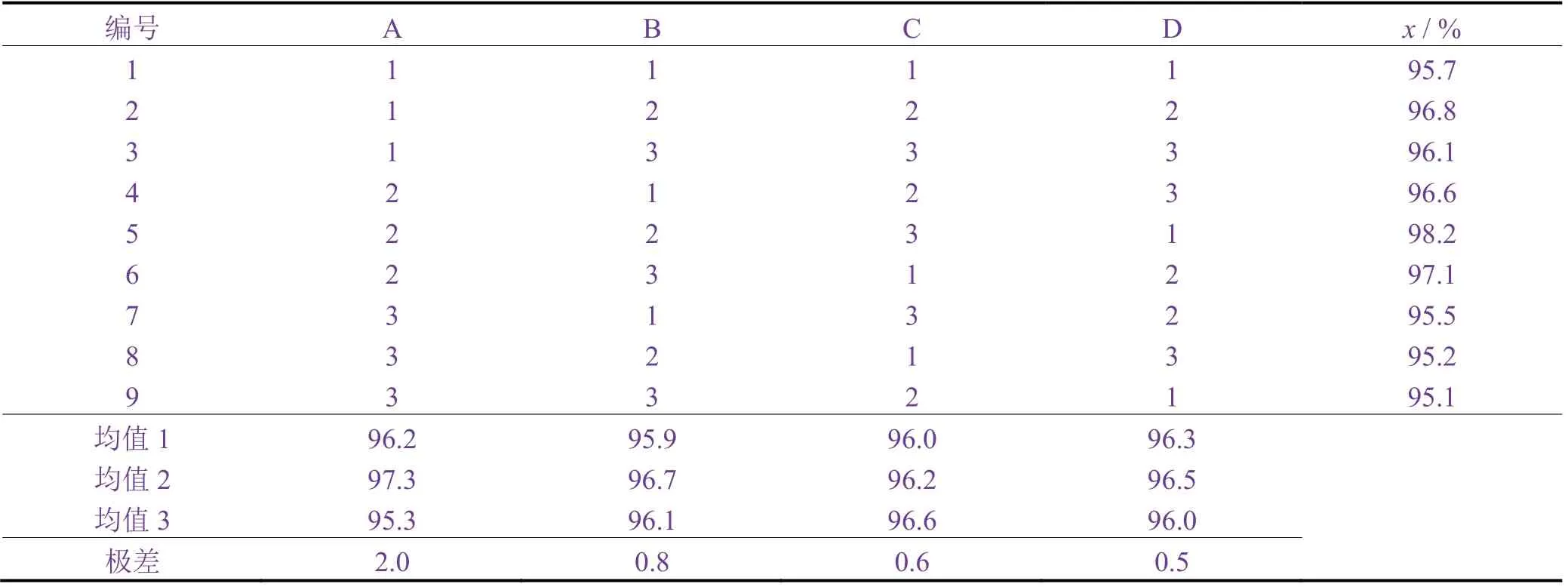

单体、乳化剂、引发剂等物料全部加入聚合体系后,还需在85 °C 左右保温反应2 h,使未反应的单体反应完全。在乳化剂用量为5.0%,引发剂用量为0.6%,温度为85 °C 的条件下,从图4 可知,刚开始时单体的转化率随着保温时间延长而增大,保温时间超过2 h 后的单体转化率变化较小,这时体系中单体基本反应完全。实际生产中,考虑到能耗与效率,聚合反应保温时间应控制在2 h。

图3 引发剂用量与转化率的关系Figure 3 Relationship between the amount of initiator and monomer conversion rate

图4 保温时间与单体转化率的关系Figure 4 Relationship between heat preservation time and monomer conversion rate

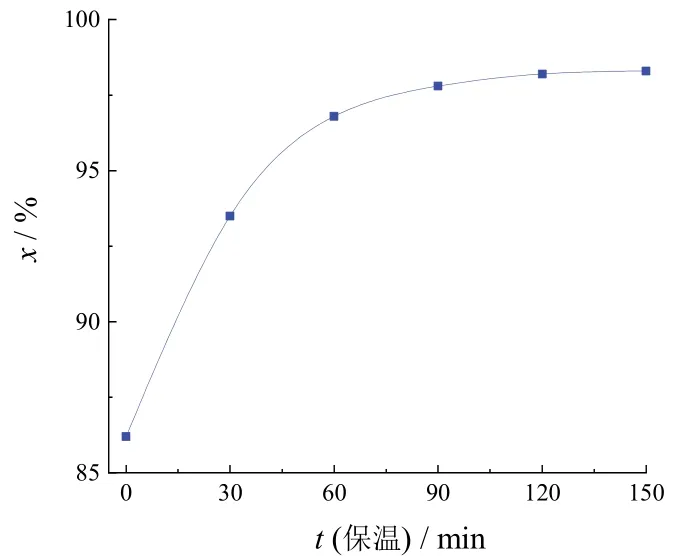

2.2 工艺条件优化

由表2 可知,影响桐油改性苯丙乳液合成的各因素的顺序为:桐油酸加入量 > 乳化剂用量 > 引发剂用量 > 保温时间。最优工艺为A2B2C3D2,即桐油酸1.2%、引发剂0.6%、乳化剂5.0%,温度85 °C。此条件下的单体转化率可达98.3%。

表2 正交试验结果Table 2 Result of orthogonal test

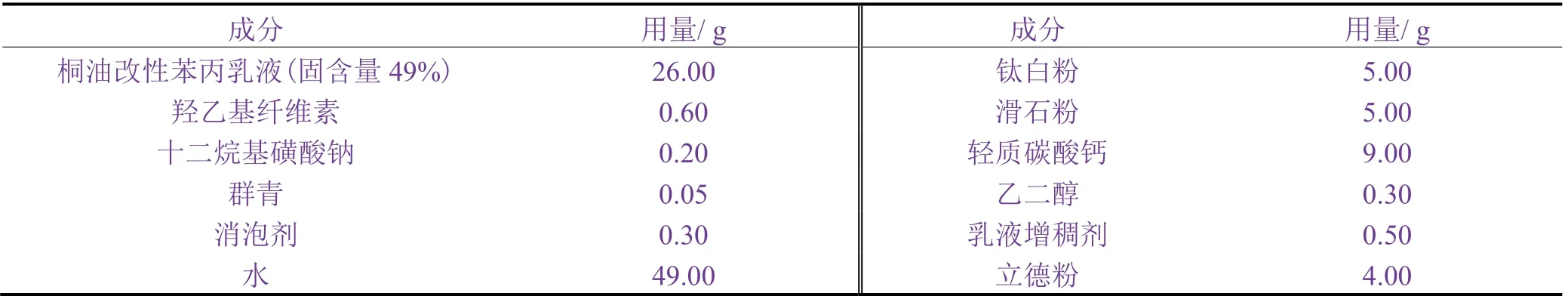

2.3 改性乳液的应用

按表3 所示配方制得桐油改性苯丙乳胶漆,其各项性能指标列于表4。相比未用桐油酸改性的乳液,改性乳液及其涂膜的基本性能都有明显提高,且均满足企业的生产要求。

表3 乳胶漆的配方Table 3 Composition of latex paint

表4 乳胶漆的性能Table 4 Properties of latex paints

3 结论

以桐油酸、苯乙烯、丙烯酸酯等为单体通过乳液共聚合成了桐油改性苯丙乳液。最佳制备条件为:桐油酸用量1.2%,乳化剂用量5.0%,引发剂用量0.6%,桐油酸、苯乙烯、丙烯酸酯的质量比为22.0∶1.2∶20.0,反应温度85 °C,反应时间2 h,保温时间2 h。以天然可再生植物油为原料,能减少对环境的污染以及对石油资源的依赖,符合国家环保政策的要求,有利于产业的可持续发展,具有广阔的市场应用前景。