新型硅丙乳液在水性无机富锌涂料中的应用

刘雪梅 ,陈刚,吴帅,王珠罕

(1.武汉工程大学邮电与信息工程学院,湖北 武汉 430073;2.武汉工程大学化工与制药学院,湖北 武汉 430205)

水性无机富锌涂料因VOC(挥发性有机化合物)低、耐候性优异而被广泛应用于钢结构重防腐领域[1-2],但无机涂料普遍存在附着力和柔韧性差、分散介质水与钢结构接触时容易发生闪锈等问题。对此,很多课题组在成膜物质上进行了改性研究[3-8]。陈刚[9-10]利用半连续乳液聚合得到了一种与硅酸钾具有良好相容性的硅丙乳液,改善了纯无机成膜物质固化后的涂层附着力不足、柔韧性差的缺陷。本文在此基础上利用电气石粉的小尺寸效应和电子效应[11-12],将其作为防锈颜料通过原位聚合引入至硅丙乳液的聚合过程中,合成了一种新型硅丙乳液,并以此作为有机成膜物质添加到无机硅酸钾溶液中,再配以锌粉,制备了水性无机富锌重防腐涂料,并考察了它对钢结构的防腐效果。

1 实验

1. 1 主要原料

甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、甲基丙烯酸(MAA)、过硫酸铵(APS)、碳酸氢钠(NaHCO3)、叔丁基过氧化氢(TBHP)、亚硫酸氢钠(NaHSO3)、氨水(NH3·H2O),分析纯,国药集团化学试剂有限公司;双酚A 环氧丙烯酸酯(EA),化学纯,南京化学试剂有限公司;乙烯基三乙氧基硅烷(LT-151),化学纯,湖北新蓝天新材料股份有限公司;乳化剂,分析纯,艾迪科精细化工有限公司;消泡剂、流平剂,化学纯,广东翁江化学试剂有限公司;硅酸钾溶液、球状锌粉,工业级,湖北铁神化工有限公司;电气石粉,3000 目,河北省灵寿县燕新矿产加工厂。

1. 2 新型硅丙乳液的合成

1. 2. 1 改性电气石粉的制备

用天平称取25 g 的电气石粉于80 °C 真空干燥箱中12 h,除去其表面水分。配制100 g 乙醇与水的质量比为1∶4 的溶液。将20 g 完全干燥后的电气石粉、80 g 配制好的乙醇水溶液加入到250 mL 四口烧瓶中,60 °C 加热搅拌(转速150 r/min),冷凝回流0.5 h;将剩余的20 g 乙醇水溶液和2 g LT-151 分别同时滴加至四口烧瓶中,控制滴加时间为0.5 h,同时用NaHCO3调节反应体系的pH 为8 ~ 9,持续搅拌1 h;经乙醇洗涤、过滤后于80 °C 真空干燥24 h,得到改性电气石粉。

1. 2. 2 改性电气石粉-硅丙乳液的合成

依次向四口烧瓶中加入35 g 去离子水、1.26 g 改性电气石粉、0.27 g pH 缓冲剂(NaHCO3)和0.45 g乳化剂,60 °C 加热搅拌冷凝回流,得到打底液。另取0.9 g 乳化剂添加至9 g 去离子水中,在磁力搅拌下充分溶解后依次加入21.5 g MMA、17.2 g BA、1.35 g MAA 和1.8 g EA,预乳化0.5 h,制得单体预乳液。

将上述单体预乳液的10%(质量分数)加入至打底液中,待温度升至80 °C,加入1/3 的APS 溶液进行种子乳液聚合。待聚合反应体系出现蓝光且无明显回流时,同时滴加剩余的单体预乳液及APS 溶液,控制每分钟30 滴,待单体预乳液滴加完后继续滴加LT-151,控制总滴加时间约3 h。滴加完毕后将反应体系温度升至90 °C 反应5 min,以进一步提高单体转化率,然后恒温至80 °C 保温1 h。

降低反应温度至60 °C,依次加入定量的TBHP 和NaHSO3的水溶液进行后消除反应,进一步降低残留单体含量,保温0.5 h。继续降低反应温度至40 °C 以下,用适量氨水调节pH 至7 ~ 8,得到改性电气石粉-硅丙乳液。

1. 3 富锌涂料及其涂层的制备

将改性前、后的电气石粉-硅丙乳液均匀涂覆于经砂纸打磨并用乙醇擦拭后的马口铁板上(120 mm ×50 mm × 0.24 mm),控制涂膜厚度为25 μm 左右,室温固化。

将上述电气石粉-硅丙乳液与硅酸钾进行复配,按质量比1∶2 加入锌粉颜料后充分搅拌混合,适量加入消泡剂、流平剂等助剂,得到富锌涂料。然后用尼龙毛刷蘸取少量均匀涂覆于经表面处理的马口铁板上,控制涂层厚度60 μm 左右,静置于洁净的室内,自然条件下干燥,即制得富锌涂层。

1. 4 涂层的性能测试与表征

分别按照GB/T 9286-1998《色漆和清漆 漆膜的划格试验》、GB/T 6739-2006《色漆和清漆 铅笔法测定漆膜硬度》、GB/T 1731-1993《漆膜柔韧性测定法》和GB/T 1771-1991《色漆和清漆 耐中性盐雾性能的测定》测试富锌涂层的附着力、铅笔硬度、柔韧性和耐盐雾性。使用上海铸金分析仪器有限公司的JSM-5500 扫描电镜对电气石粉-硅丙乳液涂膜及富锌涂层的表面形貌进行表征。使用北京普析通用仪器有限责任公司的能谱仪(EDS)测定改性后电气石粉的表面成分。采用美国AMETEK 电化学工作站对富锌涂层的电化学阻抗谱(EIS)进行测试,以表面涂覆涂层的马口铁板(2 cm × 1 cm)为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为对电极,介质为3.5%的NaCl 溶液,温度为25 °C,频率从100 000 Hz到0.01 Hz。

2 结果与讨论

2. 1 电气石粉的SEM 分析

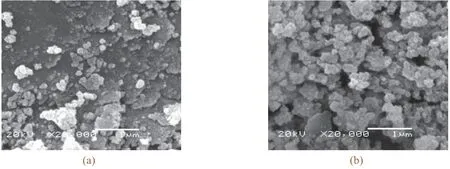

对比图1a 和图1b 可以清楚地发现:改性前的电气石粉表面较为光滑,外观呈片状或少许团聚状;而改性后的电气石粉表面光滑度下降,表面明显有一层包覆物,粉体粒度分布均匀。这表明经硅烷偶联剂改性后,电气石粉的表面形成了包覆膜层,降低了表面极性和表面能,从而改善了电气石粉的分散性能。

2. 2 电气石粉的EDS 分析

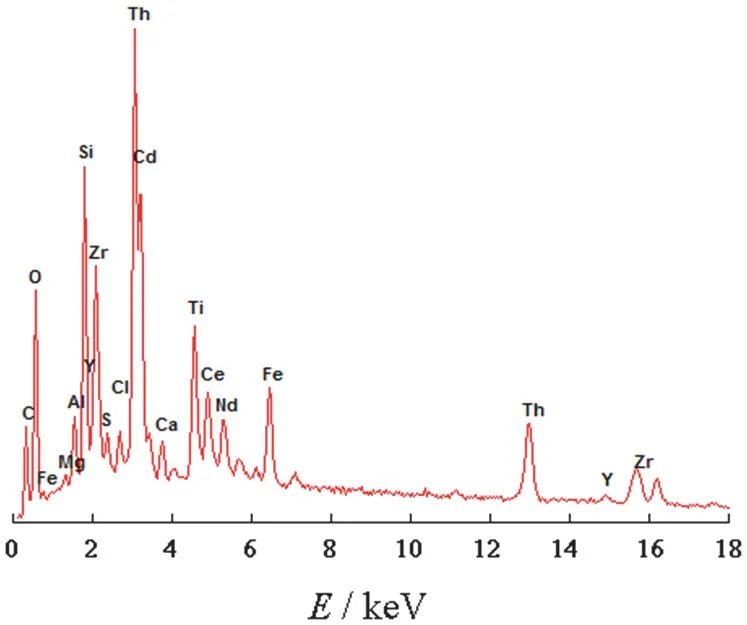

由图2 可以看出,改性后的电气石粉中除了特有的Na、Mg、Ca、Si 等元素外还出现了C、O 元素,从而进一步说明已经对电气石粉进行了包覆改性。

图1 改性前(a)、后(b)电气石粉扫描电镜图像Figure 1 SEM images of tourmaline powder before (a) and after (b) being modified

图2 改性后电气石粉EDS 谱图Figure 2 EDS spectrum of modified tourmaline powder

2. 3 电气石粉−硅丙乳液涂膜的SEM 分析

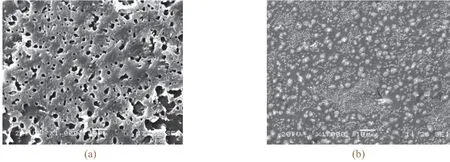

由图3 可以看出,改性后的电气石粉参与硅丙乳液的聚合反应,所得的涂膜明显比改性前的涂膜致密,能有效隔绝H2O、O2及其他离子穿过涂层到达金属表面而造成金属的腐蚀,起到良好的防腐蚀效果。

图3 改性前(a)、后(b)电气石粉−硅丙乳液涂膜的扫描电镜图像Figure 3 SEM images of silicone–acrylic emulsion coatings with unmodified (a) and modified (b) tourmaline powder

2. 4 电气石粉−硅丙乳液涂膜的水接触角

由图4 可以看出,添加改性电气石粉参与硅丙乳液的聚合反应所得的涂膜对水的接触角明显高于未添加电气石粉得到的涂膜,水接触角达到136°。因为添加改性电气石粉后的涂膜表面形成了凸起的纳米微孔结构,当H2O 接触表面时会有部分空气被封闭在微孔中形成空气垫,从而构成气固复合接触表面,提高了涂膜的疏水性能。

图4 未添加(a)和添加了(b)改性电气石粉的硅丙乳液涂膜的水接触角Figure 4 Water contact angles of silicone–acrylic emulsion coating without (a) and with (b) modified tourmaline powder

2. 5 富锌涂层的EIS 分析

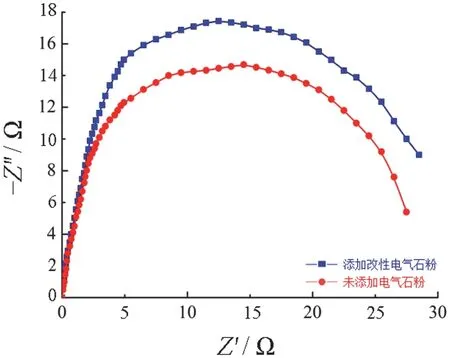

分别将未添加电气石粉和添加了改性电气石粉的硅丙乳液制备的富锌涂层样品浸泡在3.5%的NaCl水溶液中24 h,然后进行EIS 分析。由图5 可以看出,添加改性电气石粉后的富锌涂层的容抗弧半径明显大于未添加电气石粉的富锌涂层的容抗弧半径,说明添加改性电气石粉后,富锌涂层的耐蚀性得到了提高。

图5 未添加和添加了改性电气石粉的富锌涂层在3.5% NaCl 溶液中的Nyquist 图Figure 5 Nyquist plots of zinc-rich coatings with and without modified tourmaline powder in 3.5% NaCl solution

2. 6 富锌涂层的性能

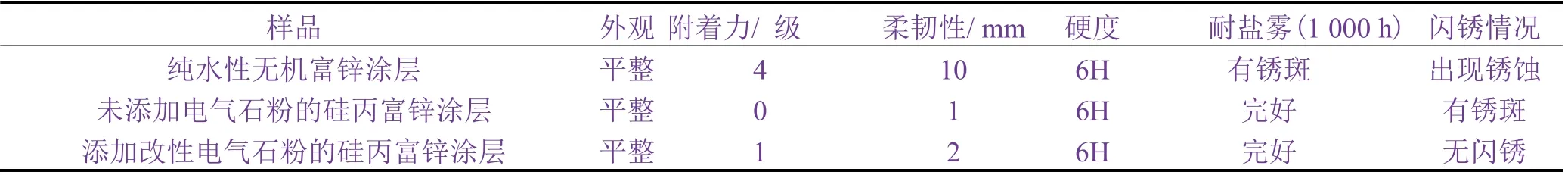

由表1 可以看出,硅丙改性富锌涂层的附着力、柔韧性及耐蚀性明显比纯水性无机富锌涂层更高,而添加改性电气石粉后的富锌涂层的附着力和柔韧性虽比未添加电气石粉的富锌涂层略有下降,但仍高于纯水性无机富锌涂层,而且在防闪锈性能上优于未添加电气石粉的富锌涂层。

表1 不同富锌涂层的性能Table 1 Properties of different zinc-rich coatings

3 结论

(1) 利用硅烷偶联剂包覆改性电气石粉,改善了电气石粉在硅丙乳液中的分散性,同时通过原位聚合的方式引入至乳液聚合反应中,合成了一种新型硅丙乳液,提高了涂膜的致密性及耐水性。

(2) 以原位聚合方式引入电气石粉合成的有机新型硅丙乳液与无机硅酸钾溶液具有良好的相容性,由它们所制备的富锌涂层在附着力和柔韧性方面均明显优于水性无机富锌涂层,同时具有良好的耐盐雾性能及防闪绣功能。