1Cr11Ni2W2MoV 模锻件耐蚀性改进工艺

孙小岚,杨堃

(沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850)

1Cr11Ni2W2MoV 钢材料是12%铬型马氏体热强不锈钢,不仅室温强度和持久强度高,而且具有良好的韧性和抗氧化性能,在淡水和湿空气中具有中等耐蚀性[1-2]。1Cr11Ni2W2MoV 钢最初是作为发动机结构材料而研制的,用于高承载发动机零件,包括600 °C 以下工作的压气机盘件、叶片等零件,现多用于制造在550 °C 以下及潮湿条件下工作的承力件[3-4]。

1Cr11Ni2W2MoV 钢由于具有较好的耐蚀性而被广泛应用[5-6]。但在生产过程中,具有非加工表面的零件经钝化处理后,非加工表面经常出现锈蚀问题,严重制约生产,同时给飞机安全带来了隐患[7]。

为此,本文对1Cr11Ni2W2MoV 钢的锈蚀问题进行原因分析,找到影响耐蚀性的原因是材料表面有贫化层存在,提出通过电化学抛光来去除贫化层,以提高1Cr11Ni2W2MoV 钢的耐蚀性。

1 原因分析

不耐蚀贫化层专指表层贫铬层,通常存在于含碳量高于0.02%的不锈钢中。合金中的碳与铬能生成碳化物(CrxCy),高温淬火时能形成固溶态,铬均匀分布,令合金具有良好的耐蚀性。这种过饱和固溶态在室温下虽然能暂时保持,但不稳定。当加热到敏化温度范围内时,碳化物就会沿晶界析出,铬便从晶粒的固溶态中分离出来。由于铬扩散缓慢,远远慢于碳的扩散,不能从晶粒固溶态中扩散补充到边界,因而只能消耗晶界附近的铬,于是形成晶粒边界贫铬区。该贫铬现象只发生在材料表层一定宽度(或深度)范围内,表层中铬元素含量下降会引起耐蚀性减弱。贫铬层的厚度取决于加热条件。

通常采用喷砂、酸洗或电化学抛光的方法去除不耐蚀贫化层,以提高材料表层的耐腐蚀性能。然而喷砂和酸洗都有一定的局限性。对于形状复杂的模锻件来说,手工喷砂无法保证均匀、完全地去除不耐蚀贫化层,且喷砂后不耐蚀贫化层是否完全去除也无法进行检测与控制;酸洗虽然可以按尺寸去除贫化层,但是1Cr11Ni2W2MoV 不锈钢在酸洗后表面易产生严重的挂灰,也无法去除(见图1)。

图1 喷砂酸洗后的效果Figure 1 Appearance after blasting and pickling

2 改进措施

电化学抛光工艺是通过阳极溶解而整平金属表面,提高零件表面亮度、耐蚀性,以及改善零件表面性能的加工过程。它不受材料与制造结构的限制,腐蚀均匀,方便可控。为此,拟通过电化学抛光去除1Cr11Ni2W2MoV 钢制毛坯模锻件表层的不耐蚀贫化层,并对抛光的试件进行耐蚀性、晶间腐蚀、氢增量等工艺性能检测,以确定工艺的可行性。

研究方案如下:

(1) 选用典型的1Cr11Ni2W2MoV 不锈钢毛坯模锻件进行电化学抛光试验,确定表层不耐蚀贫化层厚度、抛光时间等具体参数。

(2) 按确定的工艺参数,对1Cr11Ni2W2MoV 不锈钢毛坯模锻件进行加工,并对试样进行耐蚀性、晶间腐蚀、氢增量等检测,以确定电化学抛光工艺对零件性能的影响。

选用完成最终热处理的1Cr11Ni2W2MoV 不锈钢毛坯模锻件(如图2 所示)作为试件,主要是对其中的非机加表面进行处理。所谓非机加表面,是指在后续工艺过程中无需进行机械加工的表面,须保持原料状态,其表面粗糙度较高。

图2 毛坯模锻件Figure 2 Blank die forging

3 试验验证

3.1 工艺流程

改进工艺后的模锻件加工流程为:锻造→热处理→喷砂→电化学抛光→除氢→机械加工→表面处理。

喷砂使用60 目SiC 砂粒,喷砂压力控制在0.4 ~ 0.6 MPa,以清除1Cr11Ni2W2MoV 不锈钢毛坯模锻件锻造及热处理后表层氧化皮,为电化学抛光工序提供良好的表面状态(见图3)。

图3 喷砂后零件的外观Figure 3 Appearance of part after blasting

电化学抛光的溶液组成及工艺条件为;硫酸(密度1.84 g/L)125 ~ 163 mL/L,磷酸(密度1.72 g/L)559 ~706 mL/L,铬酸酐(CrO3)70 ~ 100 g/L,温度60 ~ 80 °C,阳极电流密度40 ~ 80 A/dm2,阳极为Pb2 铅板,时间视表面状态而定。

3. 2 试验控制要求

3. 2. 1 耐蚀性

电化学抛光后对1Cr11Ni2W2MoV 毛坯模锻件进行硫酸铜点滴试验,检验其表层不耐蚀贫化层是否被去除及其耐腐蚀性能。检验溶液由16 ~ 17 g/L 五水合硫酸铜和5 ~ 6 mL/L 浓硫酸组成。将该溶液滴在试件表面,5 ∼ 6 min 后擦干,有金属铜析出则表明耐蚀性不符合要求。

3. 2. 2 晶间腐蚀

按GB/T 7998-2005《铝合金晶间腐蚀测定方法》对1Cr11Ni2W2MoV 毛坯模锻件进行晶间腐蚀试验,然后取样进行金相检查。

3. 2. 3 氢增量

用1Cr11Ni2W2MoV 毛坯模锻件制取氢增量试样,经电化学抛光及除氢处理后按HB/Z 318-1998《镀覆前消除应力和镀覆后除氢处理规范》进行除氢,然后采用测氢仪检测氢含量,对比不同工艺处理后的氢增量指标。由于1Cr11Ni2W2MoV 材料热处理后的最高抗拉强度为1 080 MPa,因此选定的除氢工艺为:温度(190 ± 10) °C,时间4 h。

3. 3 电化学抛光的腐蚀速率及时间的确定

一开始按3.1 节中的参数,分别选取5 min 和7 min 进行电化学抛光试验,但对抛光试件进行硫酸铜点滴试验时有铜析出。经过多次工艺试验,得出1Cr11Ni2W2MoV 不锈钢毛坯模锻件经10 min 的电化学抛光处理后,可有效地去除试件表层的不耐蚀贫化层,处理后的试件在硫酸铜点滴试验中未见铜析出。

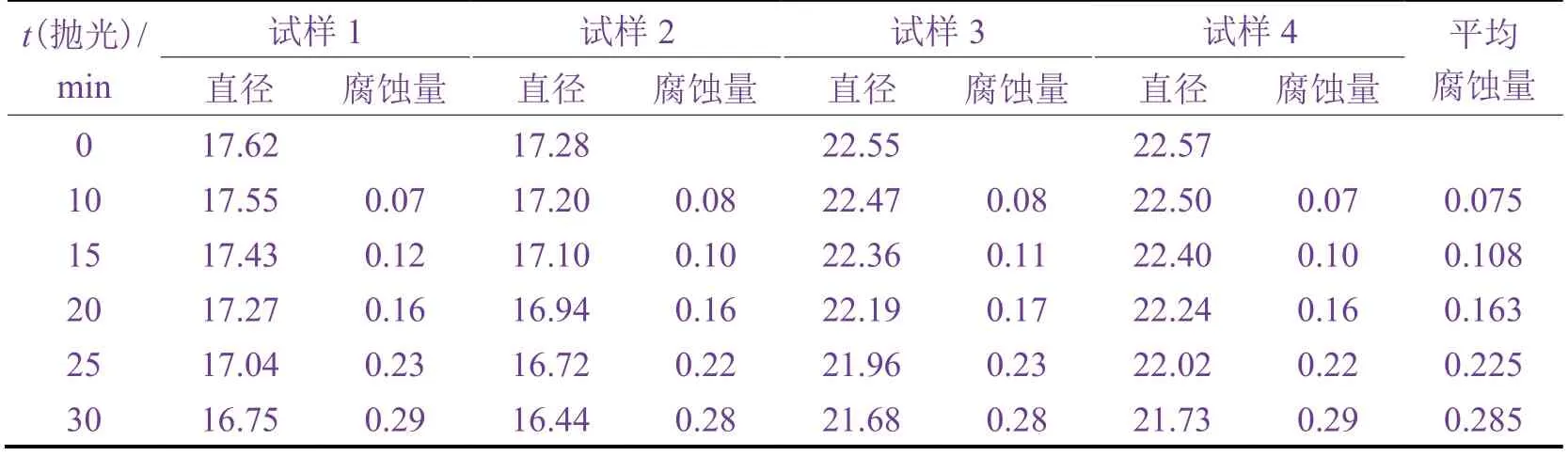

取4 个不同直径的1Cr11Ni2W2MoV 圆棒状试件进行电化学抛光,从10 min 后起每隔5 min 测量一次直径,计算每5 min 内直径的减小量,以考察直径方向的去除量随抛光时间的变化,结果见表1。

表1 尺寸去除量随抛光时间的变化Table 1 Variation of size with polishing time(单位:mm)

试验表明,电化学抛光7 min 后仍有铜析出,直至10 min 后贫化层被才完全去除。经过反复试验,贫化层大致在9 min 后沿直径方向有0.06 mm 的去除量,由此得出1Cr11Ni2W2MoV 不锈钢毛坯模锻件经热处理后所形成的表层不耐蚀贫化层的大体厚度是单面0.03 ~ 0.032 5 mm。

由于1Cr11Ni2W2MoV 不锈钢毛坯模锻件扳口部位具有h12 等级的精度要求,因此为了避免该部位在电化学抛光工艺过程中出现超差问题,并保证锻件表层不耐蚀贫化层的有效去除,结合电化学抛光腐蚀速率的计算结果,最终将电化学抛光时间确定为10 ~ 15 min。抛光后试件的外观变化如图4a 所示。

3. 4 电化学抛光后的性能测试

3. 4. 1 耐蚀性

硫酸铜点滴试验结果表明,对于未抛光的1Cr11Ni2W2MoV 不锈钢毛坯模锻件,无论是否钝化,耐蚀性都不符合要求,而对于电化学抛光后的试件,无论是否钝化,耐蚀性都合格。

如图4b 所示,电化学抛光不仅能令1Cr11Ni2W2MoV 不锈钢毛坯模锻件获得光亮的外观,而且有效提高了它的耐腐蚀性能。

图4 未抛光(上)与抛光后(下)的试件在钝化前(a)、后(b)的耐蚀性对比Figure 4 Comparison of corrosion resistance of unpolished (above) and polished (below) samples before (a) and after (b) passivation

3. 4. 2 晶间腐蚀

1Cr11Ni2W2MoV 不锈钢毛坯模锻件经过10 ~ 15 min 电化学抛光后进行金相晶间腐蚀检测,未发现晶间腐蚀倾向。

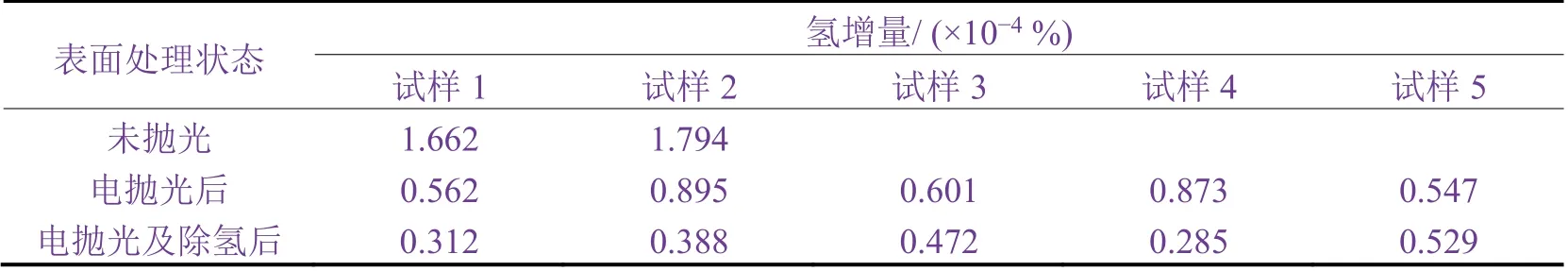

3. 4. 3 氢增量

选用1Cr11Ni2W2MoV 不锈钢毛坯模锻件制取氢增量试样,按规定对试样进行10 ~ 15 min 的电化学抛光,并选取个别试样在电化学抛光后进行除氢,以分析化学氢增量,结果见表2。

表2 氢增量对比Table 2 Comparison of hydrogen increase

电化学抛光试件按规定要求进行除氢处理后,外观未发现明显的变化,而且电化学抛光不会造成1Cr11Ni2W2MoV 不锈钢毛坯模锻件的氢含量增加,电化学抛光后进行除氢处理可降低氢含量。

3. 4. 4 盐雾加速试验

如图5 所示,300 h 中性盐雾试验后喷砂表面出现严重的锈蚀现象,而电化学抛光试件未出现锈蚀问题,说明电化学抛光可提高1Cr11Ni2W2MoV 不锈钢的耐腐蚀性能。

图5 喷砂后机加件(左)和电化学抛光件(右)在300 h 中性盐雾试验后的外观Figure 5 Appearance of blasted (left) and electropolished (right) parts after neutral salt spray test for 300 h

4 结语

采用电化学抛光方法能够去除1Cr11Ni2W2MoV 不锈钢表面的贫化层,不仅令材料表面光洁度大幅提高,而且增强了材料的耐腐蚀性能。