基于机器视觉汽车轮毂尺寸自动测量系统的研究

刘涛,罗聿斌,董宁,应慧娟

(金华市计量质量科学研究院,浙江 金华 321000)

汽车轮毂是汽车零部件的一个重要组成部分,伴随着中国汽车零部件工业的成长,轮毂行业逐渐发展壮大。自动化生产的零件在加工后对其尺寸的测量自动化,就显得非常迫切。对企业来说,一个轮毂尺寸测量需要几个测量工具同时进行,测量效率较低,操作不方便。目前通过高精度检测相机来测量一些产品的技术较为成熟,如高精度工业相机中的高清测量相机,在其他领域应用的较为成熟。为提高检测效率以及降低企业检测成本,研制出一种用于检测汽车轮毂尺寸参数的自动测量系统,依据企业对汽车轮毂尺寸参数的要求,通过工业相机实现对轮毂图像的标定与测量,完成对轮毂中心孔和PCD 节圆的自动化测量。

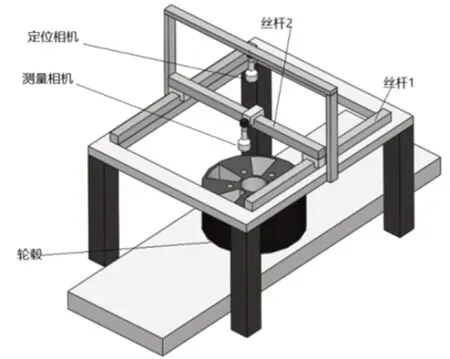

1 系统机械设计

基于测试需求,设计了轮毂尺寸全自动检测系统,系统原理如图1 所示,系统主要由中心定位模块,图像采集处理模块组成。定位模块主要由定位相机,二维运动控制电机组成。图像采集模块由高精度图像采集相机,计算机组成。

图1 检测系统流程图

测量时,将被测轮毂放置于输送带上,然后经过固定架时,由定位相机检测到汽车轮毂的位置坐标并反馈信号给计算机,计算机控制传送带停止运行,并控制第一电机驱动第一丝杆转动,控制活动架沿着第一丝杆移动,使高精度检测相机移动到汽车轮毂的横向对称线上,控制主机控制第一电机停止运行,接着控制主机控制第二电机驱动第二丝杆转动,滑座带动高精度检测相机沿着第二丝杆移动直到高精度检测相机移动到汽车轮毂中间位置的正上方,此时计算机控制第二电机停止工作并控制高精度检测相机对汽车轮毂进行拍摄,并传递给计算机图像处理模块,根据特征点的采集,对汽车轮毂相应的尺寸参数进行计算。

2 系统软件设计

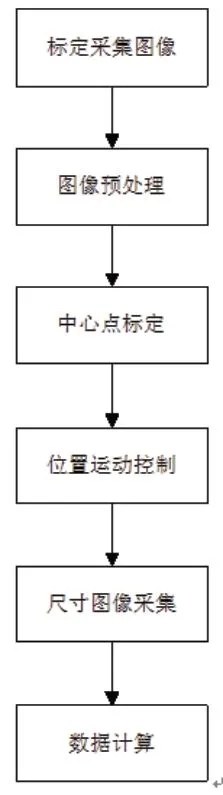

系统的软件方案设计原理如图2 所示,为了消除相机镜头在拍摄过程中产生的畸变,主要分为中心孔标定和数据采集两部分组成。系统先由定位相机提供轮毂的位置图像,获取的轮毂照片经过图像预处理,获取标定点的位置,伺服运动机构控制测量相机于轮毂正上方的位置并获取轮毂的尺寸图像,经过图像处理,特征提取,以及数据拟合,获取轮毂的尺寸数据。

图2 系统软件原理图

3 定位与测量算法

定位系统流程图如图3 所示,主要通过定位相机获取轮毂中心孔的位置,系统通过相机采集轮毂整体的灰度图像,由于环境环境中存在各种噪声,采用高斯滤波平滑图像,图像滤波后,将图像进行二值化,将背景设置为白色,轮毂变成黑色图像。采用基于最大类间方差法的全局自动阈值方法,获取轮毂中心孔的图像,由于Canny 算子边缘检测方法不易受到噪声干扰,采用Canny 算子进行边缘提取,通过最小二乘法拟合中心孔圆,根据获取圆心的坐标位置,将测量相机移动至轮毂中心孔正上方。

图3 系统软件流程图

在测量相机移动至待测量的位置后,完成轮毂的PCD 孔的图像采集,测量算法由于同样是完成对圆的测量,算法与定位算法相同,获取多个PCD 孔的圆心数据,可计算出PCD孔的节圆直径。

4 结果分析

为了验证系统的实用性,对轮毂PCD 直径为120mm 和115mm 两种类型的轮毂进行检测,实验结果显示,对于PCD直径为120 的测量结果为120.03。对于PCD 直径为115 的测量结果为115.04。结果表明该系统能准确测量轮毂的PCD 直径数据。

5 结语

本文提出了基于机器视觉的轮毂尺寸自动化测量装置,装置采用了工业相机实现对轮毂中心孔的定位以及尺寸的测量,并对其中检测系统设计原理和软件设计流程进行了阐述,经过实验对比分析,该装置能较好完成企业的尺寸测量要求。在后续的研究中,本装置将针对更多轮毂其它尺寸完成自动化检测。