4UMG-140型拨辊式木薯收获机的设计与试验

李国杰,邓干然,郑 爽,崔振德,黄 洁,李 玲

(1.中国热带农业科学院农业机械研究所,广东 湛江 524091;2.农业农村部热带作物农业装备重点实验室,广东 湛江 524091;3.中国热带农业科学院热带作物品种资源研究所,海南 儋州 571737)

0 引言

木薯是世界三大薯类作物(木薯、马铃薯、甘薯)之一,全球七大作物之一,被誉为“地下粮仓”、“淀粉之王”,是许多热带、亚热带国家重要的粮食作物和能源作物[1,2],我国木薯主要分布在广东、广西、海南、云南等地,截止到2019 年,我国木薯种植面积约29.89 万hm2,产量约为498.70 万t。木薯收获主要是指地下块根的收获[3],目前,我国木薯机械化收获技术的研究仅处于起步阶段,尚未发现批量推广应用的机型。近年来,部分企业采用马铃薯收获机改进研制了振动筛式木薯收获机,收获明薯率相对较高,但抖动筛易损坏,严重影响机具实用性与稳定性。亦有单位引进巴西4MU-2 型木薯采收机,主要通过挖掘松土,便于人工拔起,机器稳定性好,不易损坏,但是明薯率低,不便于人工捡拾,容易漏收。同时,国内农机农艺不匹配导致木薯收获时容易切断木薯块根造成损失。针对当前木薯收获存在问题,基于农机农艺融合,设计了拨辊式木薯收获机,该机一次作业能够完成木薯块根的挖掘提升、拨动去土、平铺地表等工序。

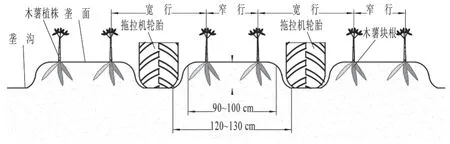

1 适宜机收木薯种植模式

自2016 年以来,按照农机农艺融合的要求,以支撑规模化、集约化的现代木薯产业为目标,中国热带农业科学院农业机械研究所与热带作物品种资源研究所联合开展了适宜机械化作业的木薯宽窄双行起垄种植模式研究。不同于存在机械化作业困难的平种或小垄种等木薯传统种植方式,该模式是一种适宜机械化作业的模式。该模式利用专用的旋耕起垄机对耕地进行旋耕碎土、平整,并起适宜66 kW拖拉机跨垄行走的梯形垄,旋耕深度为25~30 cm,垄面宽为90~110 cm,垄底宽为130 cm,垄高为25~35 cm,垄沟宽约50 cm;在垄体上沿纵向方向,利用垄作式木薯联合种植机种出两行木薯,垄上双行为窄行距约为50~70 cm,株距为60 cm,邻垄间木薯为宽行距约为120 cm,形成垄上双行为窄行、邻垄间为宽行的宽窄双行起垄种植模式,如图1所示。该模式下,木薯的机械化收获以66 kW 轮式拖拉机为动力,作业过程中拖拉机轮胎不压伤垄形和木薯块根,木薯产量有保证,收获作业机具能耗比平种模式低,机具操作方便,实现农机农艺融合[4]。

图1 木薯宽窄双行起垄种植模式示意图Fig.1 Schematic diagram of Cassava wide-narrow double-row ridge planting mode

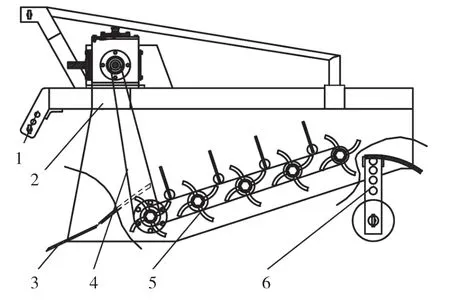

2 总体结构与工作原理

2.1 总体结构

4UMG-140 型拨辊轮式木薯收获机主要包括机架、三点悬挂装置、传动系统、挖掘装置、拨辊输送装置、可调式限深装置等部分组成,如图2 所示。其中,传动系统由大模数减速箱、传动轴、传动链轮、链条等部分组成;挖掘装置包括挖掘铲、提升杆等部分;拨辊输送装置包括5 组可更换式拨辊轮组,每组拨辊组由六角拨辊轴、拨辊轮、轴套、调心轴承等部分组成。

图2 4UMG-140型拨辊式木薯收获机结构图Fig.2 Structure diagram of 4UMG-140 poking roller type cassava harvester

2.2 工作原理

木薯茎秆粉碎还田后开展木薯收获作业,拖拉机通过三点悬挂装置牵引4UMG-140 型拨辊式木薯收获机前进,拖拉机轮胎行走于垄沟中,便于对行的同时不压木薯垄。拖拉机动力输出轴通过传动轴驱动收获机减速箱工作,进而驱动整个传动机构工作。随着拖拉机牵引前进,收获机挖掘装置的挖掘铲逐渐深入木薯垄下方30 cm 以上土层,随着挖掘铲的工作,垄上种植的两行木薯被挖掘松动后经提升杆输送至拨辊输送装置的第一级拨辊组上;在拨动力的作用下,木薯块根及夹杂的土壤被依次向下级拨辊组输送,在输送过程中,拨动力使得木薯块根与夹杂的土壤分离,土壤通过拨辊组间隙漏下,而木薯块根继续输送至导薯杆后滑落平铺于木薯地表面,便于后续人工捡拾分切。作业过程中拖拉机轮胎不压伤垄形和木薯块根。

2.3 主要技术参数

4UMG-140 型拨辊式木薯收获机技术参数如表1所示。

表1 4UMG-140型拨辊式木薯收获机主要技术参数Tab.1 Main technical parameters of 4UMG-140 poking roller type cassava harvester

3 关键部件的设计

3.1 挖掘装置的设计

挖掘装置主要作用是挖掘疏松木薯块根四周土壤并使木薯块根随铲齿、铲板、提升杆输送提升至后续的拨辊输送装置,便于进一步输送提升木薯及分离土壤。我国木薯主产区以红壤黏土为主,土壤水分高的情况下容易粘结机具,土壤水分低的情况下容易板结而加大挖掘阻力,因此,挖掘装置要求工作可靠且高效减阻。本设计中,挖掘装置由挖掘铲、提升杆组成,其中挖掘铲由铲齿、铲板等部分组成;机具作业时,铲齿快速入土使得整个装置能够实现木薯块根周围土壤松动后提升,便于后续薯土分离作业[5]。

挖掘铲作为挖掘装置的关键部件,直接工作于木薯块根下方土层,因此对其工作可靠性及工作形式具有较高要求。挖掘铲性能影响整机收获效果,在制定设计方案时,主要考虑挖掘铲的静力学性能、抗振性和轻量化性能等方面要求,因此挖掘铲设计是一个多层次、多指标,包含定量与定性因素的多目标优选决策问题[6,7]。本设计中挖掘铲通过选材、结构及工作形式3 个方面进行优化设计,以增加其工作可靠性。选材方面,受力点铲齿采用65Mn 钢,调质处理使其达到最好的机械性能;结构设计方面,既要保持其结构强度又要降低其结构复杂程度,以减少挖掘过程中出现问题的概率,增加挖掘铲的工作可靠性,设计为可更换式多铲齿结构。具体结构如图3 所示。

图3 挖掘铲结构图Fig.3 Structure diagram of digging shovel

挖掘铲的设计宽度必须保证不能出现漏挖,且要求尽量减少对木薯块根的损伤。根据宽窄双行起垄种植模式木薯种植特点及近年针对木薯块根结薯分布特点进行实测,沿垄纵向单行木薯薯块分布直径约为50~100 cm,取平均值75 cm,行距60 cm 情况下,双行木薯块根分布宽度约为135 cm。为保证挖掘铲工作时候两侧立板不切断木薯块根导致漏挖损失,取挖掘铲宽度值为140 cm。

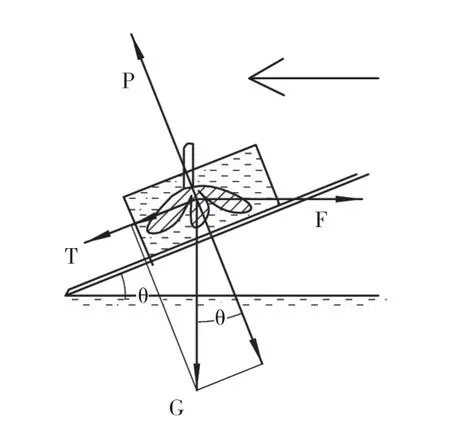

针对垄上两行木薯收获作业,多铲齿结构能够实现切入两行木薯块根下方土层,切入同时,多铲齿使得土层更易破碎成块。为使被挖掘的木薯块根及土壤混合物能顺利沿铲面上升并通过提升杆输送到下一级的拨辊机构上,挖掘铲面(即挖掘铲上表面)工作倾角θ值具有决定作用。为确定挖掘铲面工作倾角θ,现对铲面上木薯块根和土壤混合物进行受力分析,将其定义为刚性物体[8]。其受力如图4 所示,收获机作业前进方向如图中箭头所示,分析挖掘铲

图4 混合物在铲面上受力分析Fig.4 Force analysis of the mixture on the shovel

上木薯块根和土壤混合物受力平衡可知

式中 F为沿挖掘铲面移动混合所需的力,N;T为挖掘铲铲面对混合物的摩擦力,N;G为混合物的重力,N;P为混合物对挖掘铲铲面的作用力,N;f为土壤对钢的摩擦系数。

由方程组(1)可知

为保证挖掘铲顺利入土,工作倾角θ尽量取小值,但θ过小的情况下,不能保证挖掘深度,容易出现漏挖情况,损失率升高。通过近年分析及实测宽窄双行起垄种植模式下木薯生长情况可知,垄上95%以上木薯块根分布在层深30 cm(以垄面为基准测算)以内,挖掘过程中为避免减少漏挖情况发生,需保证挖掘深度H ≥30 cm,故挖掘铲工作倾角取值18~23°。

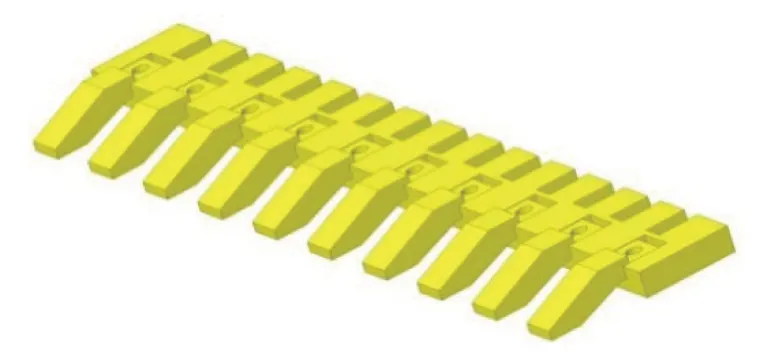

3.2 拨辊输送装置的设计

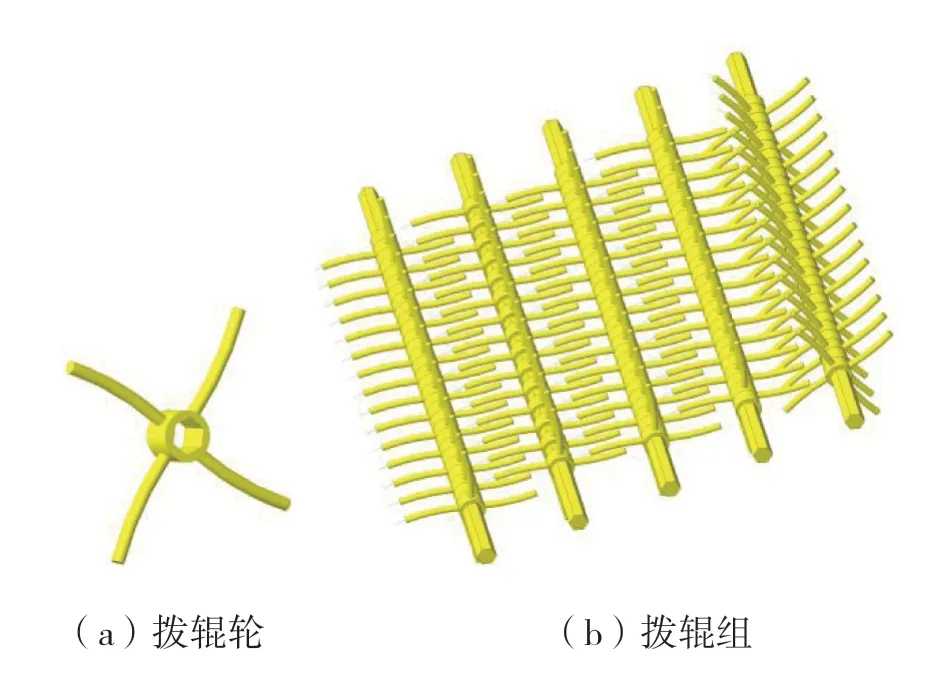

拨辊输送装置作为承载被挖掘后木薯与土壤输送、分离的关键部件,能够完成其上输送的木薯块根与土壤混合物的输送、分离、提升。拨辊输送装置由五级拨辊组构成,每级拨辊组包括六角拨辊轴、拨辊轮、轴套、轴承等部件,如图5 所示。

图5 拨辊输送装置结构图Fig.5 Structure diagram of poking roller device

3.2.1 拨辊输送装置结构设计

相邻拨辊组上的拨辊轮之间形成对木薯块根的承载空间,木薯块根在此空间内受到辊齿的作用,产生滑动、滚动和跳跃等运动。通过分析拨辊轮运动可知,拨辊轮齿数必须大于2,方可保证运动的连续性,并且在相同转速下,随着齿数增加,拨辊齿拨动木薯块根的频率也会增加[9],为提高薯土分离的效率,本设计中辊齿数取值为4。

同一拨辊组上相邻两拨辊轮之间的距离为拨辊轮间距,主要由所收获单条木薯块根直径尺寸确定,同时,轴套的设计可以实现间距调整。近年测量统计单条木薯块根平均直径为30~40 mm。为使木薯块根不从拨辊轮间隙中落下,应保证拨轮间隙小于木薯块根最小尺寸,故确定同一拨辊组上拨辊轮间距为30 mm。

相邻两拨辊轴之间的距离为拨辊组间距,拨辊组间距太小,极易造成木薯与夹杂土壤堆积,薯土分离效果差。拨辊组间距太大,容易造成木薯块根插入间隙中而折断造成损失,结合木薯块根平均直径和拨辊轮半径(130 mm),确定拨辊组间距为160 mm。

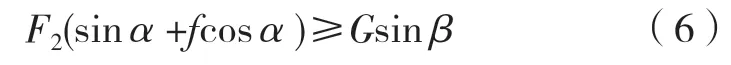

3.2.2 输送过程力学特性分析

对木薯块根在拨辊输送装置上的受力状况进行力学特性分析,如图6 所示,以每条木薯块根作为对象进行分析。当木薯块根运动到该位置时,木薯块根受到两拨辊组的夹持,此时木薯块根主要受到拨辊组对它的拨动力、摩擦力以及自身重力。

式中θ为分离输送升角(即挖掘铲面工作角度),(°);F1、F2为两拨辊组对木薯块根的拨动力,N;f1、f2为木薯块根受到的摩擦力,N;G为木薯块根自身所受重力,N;α为两拨辊轮反作用力夹角,(°);β为木薯块根重力与O点法向夹角,(°);O点为木薯块根与拨轮接触点;h为木薯块重心到O点的距离,m;f为木薯与辊齿之间摩擦系数。

图6 受力分析简图Fig.6 Diagram of force analysis

实际作业中,木薯块根在每级拨辊组旋转拨动力作用下引起的离心力较小,故忽略,则作用在木薯块根上的力对接触点O 的力矩为

将式(4)代入式(5),化简为

木薯块根能顺利被每级拨辊组拨动向后输送到下一级拨辊组的必要条件为对O 点的合力矩大于等于0,即

同时还应满足沿接触点O 切线方向的力大于等于0,即

化简为

由以上力学特性分析可知,木薯块根被拨动输送过程中,两反作用力F1和F2的夹角α变化较小,但Y 轴负方向与重力G 的夹角β是时刻变化的,并且受分离输送升角θ(挖掘工作倾角)影响。木薯块根在拨动输送过程中运动较为复杂,收获机前进速度、拨辊组转速、分离输送升角(即为挖掘工作倾角)以及辊齿尺寸对木薯块根受力状况均有影响[10]。故本设计中,对拨辊组之间及其上拨辊轮之间的间距均可调。

3.3 限深装置设计

限深装置用于木薯收获过程中挖掘深度的控制,收获作业时用以保证挖掘铲工作深度控制在木薯块根层下方土层,避免出现挖掘过深或者过浅情况。挖掘深度过深,增加挖掘阻力及木薯块根夹杂土壤严重,导致明薯率降低;挖掘深度过浅,会导致木薯漏挖损失及木薯损伤、损失情况发生,影响收获效果[11,12]。图7 为限深装置结构图,设计为可上下调节式结构,包括左右对称安装两组装置,每组装置包括限深地轮、地轮架、固定螺栓、安装套等部件。其中,地轮架下方安装有限深地轮,上方设计4个离地间距调节孔位,同时地轮架贯穿于安装套内,当调整至适当高度时,通过固定螺栓穿过调节空位固定位置,得以实现限深调节功能。

图7 限深装置结构图Fig.7 Structure diagram of depth device

4 田间试验

4.1 试验条件

研制的4UMG-140 型拨辊式木薯收获机于2019年1 月15 日在广东省湛江市麻章区湖秀路3 号中国热带农业科学院农业机械研究所所部木薯生产机械化试验基地进行了田间性能试验,基地为红壤土,实测基地土壤含水率17%,土壤较板结。木薯种植模式为宽窄双行起垄种植,垄上窄行距为60 cm,株距为70 cm,木薯品种为南植199。随机选择5 垄进行收获试验,试验选用东方红LX904 轮式拖拉机作为动力,作业速度为拖拉机低二档,速度为1.8 km/h,每垄作业长度均为80 m。田间试验如图8 所示。

图8 样机田间试验Fig.8 Field experiment of prototype

4.2 试验方法

目前我国尚未制定木薯收获机试验方法和作业质量相关标准,参考同为地下块根作物的马铃薯相关标准开展试验,即试验方法参照农业行业标准NYT 648—2015《马铃薯收获机质量评价技术规范》,主要检测指标为明薯率、损失率和纯工作时间生产率等指标。试验过程中同时对收获机的挖掘装置、拨辊输送装置、限深装置、整机传动等各部分装置及整机性能进行了全面测试。

4.3 试验结果与分析

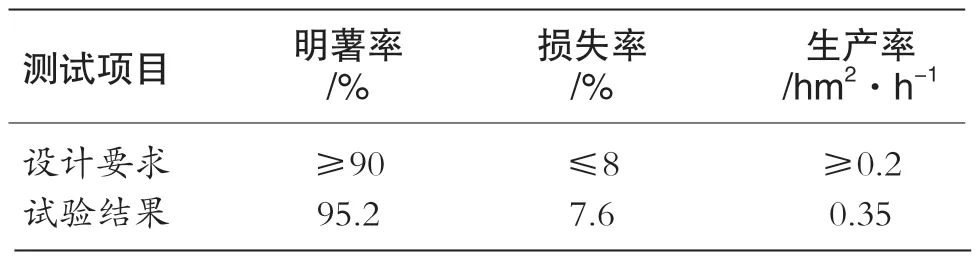

分析4UMG-140 型拨辊式木薯收获机5 垄试验结果,取平均值进行统计,作业主要性能指标如表2所示。

表2 4UMG-140型拨辊式木薯收获机试验性能结果Tab.2 Experimental results of 4UMG-140 poking roller type cassava harvester

表中明薯率是指木薯进行收获作业时,经过收获设备收获作业后木薯地表面能明显看到木薯块根的木薯株数占整个收获作业木薯株数的百分比;损失率是指木薯收获机作业后,土壤中因漏挖或者切断等原因未能收获的木薯块根重量与总的木薯重量百分比。本试验由收获作业后对每垄试验区随机选10 m 通过人工挖掘土壤内所埋的木薯块根量与10 m平均木薯产量对比,进而计算损失率;纯工作时间生产率为拖拉机单位纯作业时间内的木薯收获作业面积。

由表2 分析可知,4UMG-140 型拨辊式木薯收获机对宽窄双行起垄种植农艺模式下木薯收获适应性较好,能够实现有效对行,垄上两行木薯均处于挖掘铲工作幅宽内,其挖掘装置、拨辊输送装置、限深装置、整机传动等部件工作性能良好,明薯率,损失率、生产率等各项指标均达到设计要求。

5 结语

1)基于木薯宽窄双行起垄种植农艺要求,确定收获机工作原理与总体结构,并对挖掘装置、拨辊输送装置、限深装置等主要关键部件进行讨论与分析,设计了4UMG-140 型拨辊式木薯收获机。该机一次作业能够完成木薯块根的挖掘提升、拨动去土、平铺地表等工序。田间试验表明,作业速度为1.8 km/h时,明薯率为95.2%、损失率为7.6%、生产率为0.35 hm2/h,满足设计要求。

2)目前,4UMG-140 型拨辊式木薯收获机作业方式仍为分段收获,即作业时1 台收获机需配备约20 名捡拾工人对挖掘后的木薯开展捡拾、分切、装车等作业。分段收获只减轻了木薯收获环节约50%左右劳动量。因此,木薯联合收获将是未来木薯产业收获机械化发展方向。

———2020 款中农博远玉米收获机值得期待