一种智能饲喂系统的方案设计

张 虎,郭海霞,许晓燕,赵晓艳,刘 攀

(1.晋中信息学院,山西 太谷 030800;2.山西农业大学农业工程学院,山西 太谷 030800;3.山西晋西集团国营利民机械厂,山西 太谷 030800)

0 引言

目前我国多地生猪养殖业以散户养殖为主,这种养殖方式规模小,主要靠人工来进行,散户养殖一般养殖条件差、环境差,对养殖人员的健康有一定影响,且饲喂主要靠养殖人员的长期经验,缺乏科学的研究,容易造成饲料分配不合理,造成资源浪费,无法很好的提高经济效益。肉价浮动时,散户养殖无法正确分析市场,盲目增减养殖规模,收入无法稳定,即使正确分析了猪肉市场,因为没有形成规模化,不能很好的控制出栏、获得稳定的收入,抗击市场风险能力差[1,2]。

规模化自动化养殖能很好的应对猪肉价格浮动带来的问题,稳定猪肉价格,在有疾病疫情的时候,可以有效地预防与处理、降低风险,而且可以大幅提高资源利用率,从而降低养殖成本,提高经济效益,且不会浪费人力资源,养殖环境的改善也能使养殖人员更好工作[3]。尤其是近年来,猪肉的价格常常有大幅度的浮动,小规模的养殖户逐渐被淘汰。推动和实现自动化、规模化养殖,是我国养殖业发展的关键。

1 国内外发展现状

1.1 国外发展现状

美国、荷兰等养殖业强国,大多以家庭农场为主的饲养模式,规模庞大。这些国家养殖业发达的主要原因,是他们将养殖业实现了智能化规模化,自动化控制、无线通信等很多高新技术的应用,不仅使养殖行业得到了发展,也使高新技术得到了进步。随着规模化养殖的推行,虽然饲养人员很少,但是凭借先进的生产管理技术和自动化机械设备,养殖规模不但没有下降,反而上升。在西方国家早就形成了一套先进的管理体系,提高产能的同时对养殖行业的发展也起到了很大的助力作用,计算机和遥感新技术的普遍应用,减少了饲养过程中很大一部分麻烦[4]。

荷兰一家拥有700 多头母猪的养猪场,只需2~3 个人管理,这样规模的养猪场每年可以提供近2 万头保育猪。如果想要实现一个人管理1 万头猪,那就需要在生猪饲养过程中尽可能自动化管理。比如,荷兰的养猪场主会在母猪的耳朵上戴电子耳标,用智能化的方式管理母猪。这一系统会根据母猪的身体状况等条件,确定每一头母猪吃到的料量。自动化管理可以帮助农场主在增加农场规模的同时,仍能跟进每一头猪的健康状况,为消费者的食品安全负责。不仅如此,长期的数据化管理还能提升养猪户的工作效率,让他们只需关注那些真正有需要的动物,从而确保他们花费最小的力气饲养最多的动物[5]。

1.2 国内发展现状

我国生猪养殖业的格局正处于从散户为主到规模化为主的过渡阶段,相对一些养殖业发达的强国仍有较大差距,对智能化自动饲喂系统的研究起步较晚、核心研发技术少,养殖设备大多依赖国外进口。从2007 年开始,养猪行业逐渐从散养农户为主的模式,向专业农户、企业养殖和政府推动的现代规模化养殖模式转变。2010 年,全国已经形成规模化的养殖场有5 000 家左右,规模比例达到了60%,未来估计将会达到80%以上[6]。目前生猪养殖业有向自动化、规模化、集中化过渡已取得一定的成效,生产效率不断提高。

养殖中级阶段是用机械化来代替人工,这个阶段,一部分的自动化技术在养猪场已经得到了应用,减少了饲养人员的工作量,但仍需饲养人员去现场对机器进行控制。高级阶段是实现智能化自动饲喂,这个阶段,自动化、物联网、电力电子技术等多方面高新技术的综合应用到养殖业,生猪的饲喂完全交给了上位机来控制,全面实现自动化,饲养人员只需在控制室,就能实现对整个养猪场的全面管理。

目前我国养殖业处于中级阶段,但在很多偏远地区,由于经济等原因,饲养水平还比较落后,还处于初级阶段;近年来,部分大型养殖的企业实现了全面自动化养殖。随着经济的发展和技术的进步,我国养殖业一定会向高级阶段的智能化自动饲喂转变。

2 饲喂系统的方案设计

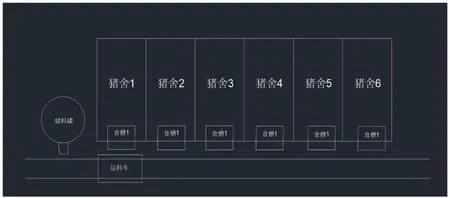

为实现智能化、规模化的养猪模式,设计一种自动化的饲喂系统对我国养猪业,乃至其他养殖业的养殖方式都有很大的意义。本设计中以图1 所示猪舍为对象,猪舍个数为6 个,每个猪舍大小相同,每个猪舍能供10~15 头生猪的饲养。图2 为养殖区分布图。

2.1 总体设计要求

设计系统的目的是能实现对生猪的智能化自动饲养。系统将由负责满足操作需求的下位机和负责实现监控与人机交互的上位机组成。两者功能互补,组合在一起将实现智能化饲喂系统。

图1 猪舍屋顶侧面图

图2 养殖区分布

2.1.1 上位机功能

操作区域简单明了,方便工作人员操作与设置,同时可以显示下位机的工作状态;上位机可以设置每次喂养的时间,下位机定时从待机状态到工作状态;如果系统发生故障,发出报警信号,通知工作人员来处理。

2.1.2 下位机功能

1)自动填料。系统启动时,储料罐开启阀门,向运料车填料,运料车有饲料高位感应的接近开关,获得信号后,储料罐关闭阀门,运料车开始运动,向每个食槽填料。

2)手动自动操作切换。运料车根据操作命令实现前进或者后退,分自动模式和手动模式。自动模式:运料车向前运行,到食槽后,停下加料,加完后继续向下一个食槽运动并加料,再加完后,继续运动到返回位置,获得信号后,电机反转,运料车向初始位置运动,到位停止,等待下一次饲喂。手动模式:运料车根据上位机的控制命令进行前进、后退和填料等操作。

2.2 控制系统的硬件设计

整个饲喂系统能实现安全可靠的运行,离不开良好的硬件组成和适配的软件设计,两者相辅相成,缺一不可,使整个系统可以高效的实现其功能。

考虑到此系统的工作环境比较恶劣,长时间的潮湿会加速设备元器件的损耗与老化,在挑选设备元器件时必须要具有良好的可靠性和耐腐蚀性,同时要选择容易购买、方便更换的设备元件,保证系统可靠性。

2.2.1 上位机系统部分

上位机系统部分通过触摸屏实现,触摸屏安置在控制柜上,对整个饲喂系统进行监视与控制。

控制柜由显示屏和按钮旋钮组成,旋钮控制手动自动转换,按钮用于手动操作,触摸显示屏用于实时监控,并加以辅助控制,触摸屏界面是为了直观的展现饲喂系统的运行状态,并可对系统参数加以设置。

因为工业用液晶屏对使用寿命、稳定性和性能都有很高的要求,考虑系统的整体性,所以选择嵌入式的工控触摸屏。昆仑通态TPC1061Ti,是一套高性能嵌入式一体化触摸屏,该产品主体是TFT 液晶显示屏,同时还预装了MCGS 嵌入式组态软件,能很好实现人机交互的功能。

2.2.2 下位机系统部分

下位机系统部分包括PLC、电机、电闸阀等,主要实现基本的手动控制饲喂和智能化自动控制饲喂功能,并反馈实时状态给上位机并完成上位机发出的指令。运料车的运动由电机带动传动链条来实现。通过分析,本系统需要的元件有:1 个PLC,7个接近式限位开关,7 个光电开关,2 个电动机。

1)控制核心PLC。本系统的控制核心将采用西门子S7-200 SMART 系列。分析系统整体功能后,本设计至少需要16 个输入点和6 个输出点。所以选用CPU SR20 和扩展模块EM DE08 来组成本系统的控制核心[7-9],PLC 实物图如图3 所示。

图3 西门子PLC

2)接近式开关。接近式开关是用来感应运料车和食槽中饲料量的传感器。为了检测运料车和食槽的饲料,需要一款传感器来实现其功能。因为本系统所设计的食槽并不只是湿类饲料和液体饲料,所以浮球式的传感器并不能很好地完成任务,因此选择电容式接近开关。电容式接近开关安装方便,在生猪不同时期的进食量不同,可以选择不同的食槽高度进行调节,来满足系统需要,接近式开关实物如图4 所示。

图4 电容式接近开关

3)光电开关。光电开关是用于给运料车运动定位,在固定的位置停下加料或者转向返回初始位置。因为电容式接近开关不能满足运料车与食槽的距离检测,所以选用光电式接近开关作为满足运料车的定位传感器,光电传感器实物如图5 所示。在本设计中,采用反射式光电开关,安装在每个食槽前,以实现运料车的定位需求。

图5 光电开关

2.2.3 硬件组合设计

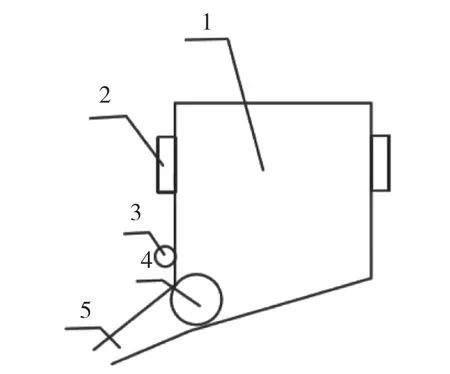

综上所述,运料车设计如图6 所示,该运料车由储料仓、传动部分、光电感应器、小车送料的阀门和送料口组成。

图6 运料车

2.3 控制系统的软件设计

系统启动后,先进行注料步骤。运料车有个饲料高位感应的接近开关,等饲料注满小车后,饲料高位感应,储料罐阀门关闭,开始运料,通过食槽位置安装的定位装置,实现小车到达不同的槽位。小车到达目的槽位后,阀门打开给槽位送料,食槽上安装有接近开关,到饲料高位后小车开始向下一个槽位运动。小车下半部有饲料低位感应,感应后停止送料,电机反转,送料车回到储料罐位置开始补充饲料,补料完后再开始送料。所有食槽加注饲料后,送料车回到原位置,送料完毕。下一次送料间隔时间通过计数器计时,到点开始下一轮送料。

2.3.1 触摸屏的组态软件设计

触摸屏的组态软件设计采用昆仑通态MCGS 软件。系统组态的监控MCGS 是一套在Windows 操作系统下使用的组态设计软件,操作简单,有丰富的元件可提供用户使用,只需根据工艺流程设计界面,并与各输入输出点进行对应,便可以完成设计,而且软件自带模拟软件,方便设计完后的调试。用MCGS 设计出上位机触摸屏的控制软件实现人机交互,对系统进行监视与控制。

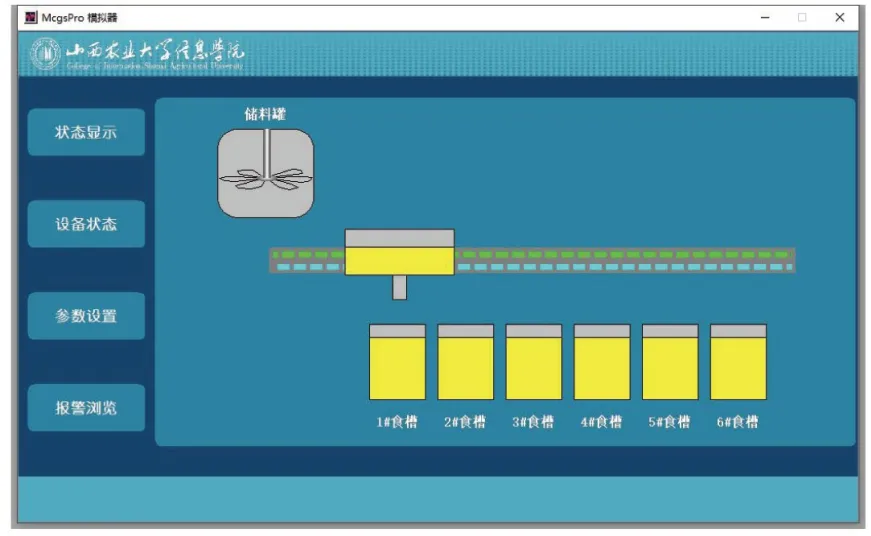

本系统由4 个页面实现不同功能,通过点击左侧4 个按钮实现页面的切换。显示屏界面相当于系统的菜单界面,有状态监控、参数设置、报警信息等功能按钮。状态监控界面实时监控整个系统的运行状态,包括运料车的运动状态与位置,食槽饲料的多少等信息。参数设置界面用于设置运料车运行频率,来实现一天分次饲喂;此外,该界面还可用于记录系统故障信息,便于工作人员运行维护。

1)状态显示页面。在此页面中,可以监控系统的总体状态,每个食槽的黄色部分代表食槽的料位,中间的运料车随着滑块作平移运动,在驱动电机正转时,绿色滑块向右运动,表示加料的过程,此时蓝色滑块不可见;在驱动电机反转时,蓝色滑块向左运动,表示加料完成,运料车返回初始位置,此时绿色方框不可见,状态显示页面如图7 所示。

图7 状态显示页面

2)设备状态页面。在此页面中,可以看到各设备的运行状态,绿灯状态下,表示设备正在运行;熄灭状态下呈灰色,表示设备正常停止待机状态;红灯状态下,表示设备出现故障,设备状态页面如图8 所示。

图8 设备状态页面

3)参数设置页面。在此页面中,可以对系统参数进行设置,各个输入框与PLC 中的寄存器相关联,可以实现在饲喂前,设置储料罐搅拌机运行时间、启动喂养时间等,实现完整的自动化喂养,参数设置页面如图9 所示。

4)报警浏览页面。当系统出现故障时,会被记录在此页面中,供维护人员检查,便于维修和改进,报警浏览页面如图10 所示。

图9 参数设置页面

图10 报警浏览页面

2.3.2 下位机程序设计

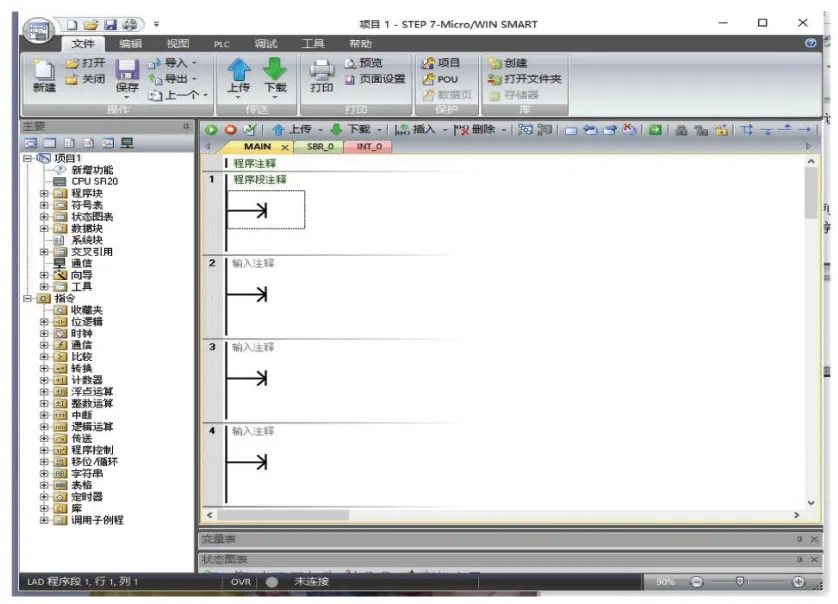

用STEP7 设计PLC 的控制程序,来实现自动饲喂等功能。西门子S7-200 系列PLC 选用的编程软件是STEP 7,该软件为用户提供了良好的编程环境,满足程序的开发编写和状态监控等功能[8,9]。

1)饲喂过程。接通启动讯号,储料罐搅拌机开始工作,工作时间可根据需要由触摸屏写入计数器,完成搅拌后,触发开始向运料车加料,当运料车在初始位置时,储料罐的电闸阀开启,向运料车注料,当注入的饲料到达运料车的高料位时,储料罐电闸阀关闭。当储料罐电闸阀关闭后,驱动电机正转,运料车向前运动,当到达一号食槽位置后,驱动电机停止,并打开运料车的电闸阀,开始向食槽加料。加至高位后,食槽的限位开关控制运料车电闸阀关闭,并继续启动驱动电机正转,运料车向下一个食槽运动并加料,至最后一个食槽。当最后一个食槽注满饲料后,驱动电机反转,回到初始位置。驱动电机正转程序与运料车电闸阀程序中,设计有驱动电机反转互锁,避免了运动到食槽位置时电机正转或者运料车电闸阀开启的情况。当运料车回到初始位置后,所有中间寄存器复位,并断开整个饲喂过程,设置好时间后,等待下一次自动饲喂。

2)定时控制部分。通过触摸屏,根据实际需求写入需要启动的时间,利用PLC 的时钟功能,实现饲喂系统的定时启动[10],STEP 7 操作界面如图11所示。

图11 STEP 7操作界面

3)手动自动切换。手动自动切换是为了更精准地操控系统或者在系统出现故障时,可以人为操作确保系统的稳定性。

3 结语

3.1 总结

本文介绍了生猪养殖业的市场和需求以及国内外养殖业的发展现状,本设计体现了智能饲喂系统的重要性和必要性,并以实现规模化养殖为目标,设计硬件与软件方案。

根据系统要实现的功能,设计满足系统需求的操作界面,实现与整个智能饲喂系统的人机交互。选取合适的PLC 作为本系统的控制核心,来实现储料罐的注料、运料车的运行、食槽的添加等。

3.2 展望

本文中设计的智能饲喂系统可以实现稳定的自动化喂养,并且基于PLC 设计,有良好的扩展性,便于维护和升级。结合不同的现场环境和科学研究,本系统还可以为其升级或联动更多有益于养殖的功能,如增加猪舍清理、猪舍消毒等功能。