某浮选微晶石墨精矿提纯试验研究

刘振楠,张 著

(湖南有色金属研究院,湖南 长沙 410100)

目前石墨提纯方法主要有浮选法、高温提取法、氯化焙烧法、碱酸浸出法、氢氟酸法[5]。其中,高温提取法纯度最高,但能耗高,设备复杂。李常青等[6]以碱酸浸出法制备出纯度为99.82%的鳞片石墨。张然等[7]以97%高碳石墨分步氢氟酸法制备出纯度为99.94%的石墨。本试验以某浮选的微晶石墨为原料,采用超声—混酸浸出工艺法提纯,以寻求较优的提纯条件,为石墨应用提供原材料。

1 试验部分

1.1 原料

试验原料为某浮选微晶石墨矿,其化学多元素分析见表1。

表1 微晶石墨矿主要化学成分分析%

由表1看出,原料中石墨含量为90.1%,主要杂质为硅、铝、铁。为确定杂质的矿物组成,试验对石墨原料进行了XRD测量,其分析图谱如图1所示。

图1 微晶石墨原料X射线衍射图(XRD)

由图1看出,原料XRD图谱中,石墨衍射峰最强,另外还有石英、云母、绿泥石等杂质,杂质矿物的衍射峰均较弱,说明其含量较低或结晶程度不高。该石墨原料杂质主要赋存在金属硅酸盐矿物中。部分杂质矿物与石墨结合得很紧密或被包裹于集合体内部。

1.2 试剂及设备

盐酸、氢氟酸、硫酸,均为分析纯。聚四氟乙烯材料制成500 mL烧杯;超声波设备,JP-040ST 40 KHz 10.0L;磁力搅拌器(水浴加热);2XZ-4真空泵过滤;FN202-48恒温干燥箱。

1.3 试验方法

将石墨原料、盐酸和定量的蒸馏水搅拌均匀放入防腐烧杯内,超声波仪器内超声一定时间,放入水浴中常温搅拌2 h后,加蒸馏水真空过滤洗涤,加入硫酸、氢氟酸和定量蒸馏水搅拌均匀后,二次放入超声波仪器内超声同样的时间,放入水浴中加热至90℃密闭搅拌2 h后,二次抽滤、洗涤,干燥后按照GB/T 3521-2008间接定碳法测量高纯石墨固定碳含量。

2 结果与讨论

2.1 超声波对碳含量的影响

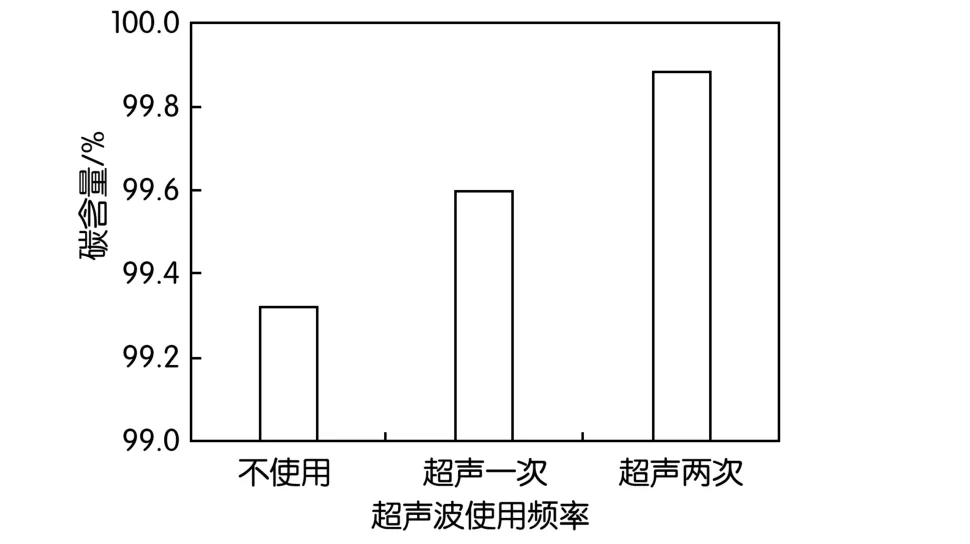

取浮选微晶石墨精矿20 g加入20 mL分析纯盐酸,60 mL蒸馏水搅拌均匀,进行没有超声波工序或第一次超声30 min,水浴中常温搅拌2 h后,加蒸馏水真空过滤洗涤,加入32 mL硫酸、12 mL氢氟酸和40 mL蒸馏水搅拌均匀后,进行没有超声波工序或第二次超声30 min,水浴中加热至90℃密闭搅拌2 h后,二次抽滤、洗涤,测量洗涤渣中的碳含量,结果如图2所示。

图2 超声波使用对碳含量影响

由图2看出,用混酸工艺直接浸出该微晶石墨矿,纯度达到99.32%,而在每次搅拌浸出前加入超声波后,纯度可逐步提高至99.9%。分析是难以溶出的石墨杂质在超声波的机械效应和空化作用,以及强酸溶液共同影响下,将部分呈浸染状和紧密集合的杂质从石墨中分离开来,从而提高了碳含量。因此,该微晶石墨精矿采用超声两次的混酸浸出工艺进行研究。

花生火焰熄灭,就开始读取温度计的水温数值误差比较大。因此要稍等几秒钟,待温度计内水银的膨胀细线末端不再上升(一般能升高5℃左右),再及时记录数据。并且第二次实验前应等温度计降下来(或换用新的温度计,以节省实验时间)。

2.2 超声时间对碳含量影响

取浮选微晶石墨精矿20 g加入20 mL分析纯盐酸,60 mL蒸馏水搅拌均匀,分别进行超声10 min、20 min、30 min、40 min、50 min,水浴中常温搅拌2 h后,加蒸馏水真空过滤洗涤,加入32 mL硫酸、12 mL氢氟酸和40 mL蒸馏水搅拌均匀后,进行同样时间的超声,水浴中加热至90℃密闭搅拌2 h后,二次抽滤、洗涤,测量洗涤渣中的碳含量,结果如图3所示。

图3 超声时间对碳含量影响

由图3看出,随着超声时间的延长,碳含量先提高后降低,分析是开始超声对分离杂质是有利的影响,当超声时间过长后,挥发性酸消耗增多,导致杂质析出反应减少,碳含量降低,因此该研究取超声时间30 min。

2.3 盐酸用量对碳含量影响

取浮选微晶石墨精矿20 g加入60 mL蒸馏水以及分析纯盐酸5 mL、10 mL、15 mL、20 mL、25 mL,混合搅拌均匀后超声30 min,放入水浴中常温搅拌2 h后,加蒸馏水真空过滤洗涤,加入32 mL硫酸、12 mL氢氟酸和40 mL蒸馏水搅拌均匀后,进行第二次超声30 min,放入水浴中加热至90℃密闭搅拌2 h后,二次抽滤、洗涤,测量洗涤渣中的碳含量,结果如图4所示。

由图4看出,随着盐酸加入量的增加,碳含量的增加幅度逐渐降低,当盐酸加入量达到20 mL时,碳含量达到最大值99.9%。当再次增加盐酸加入量,碳含量不再有明显提高。综合生产成本的考量,选择盐酸用量为20 mL(1 mL/g)。

2.4 反应温度对碳含量影响

图4 盐酸用量对碳含量影响

取浮选微晶石墨精矿20 g加入60 mL蒸馏水和分析纯盐酸20 mL,混合搅拌均匀后超声30 min,放入水浴中常温搅拌2 h后,加蒸馏水真空过滤、洗涤,加入32 mL硫酸、12 mL氢氟酸和40 mL蒸馏水搅拌均匀后,进行第二次超声30 min,后分别加热至50℃、60℃、70℃、80℃、90℃、95℃温度下,水浴中密闭搅拌2 h,二次抽滤、洗涤,测量洗涤渣中的碳含量,结果如图5所示。

图5 反应温度对碳含量影响

由图5看出,随着反应温度的提高,石墨中碳含量变化明显,当反应温度到80~90℃时,碳含量达到最高,当温度大于90℃后,碳含量开始下降。分析是随着温度升高,矿浆中溶出的硅化合物形成了凝胶状态,阻碍了其余杂质元素的化学反应,同时氢氟酸的挥发率也逐渐提高,因此该研究选择反应温度90℃。

该研究中的石墨精矿杂质主要是金属硅酸盐,硫酸对硅酸盐有一定的离解能力,可生成硫酸盐和硅酸水合物。随着反应温度的升高,石墨杂质被溶解得更彻底,而工序中另一种除硅添加剂氢氟酸,其挥发性也会增加,从而影响杂质脱除效率。因此试验研究中将聚四氟乙烯材质的烧杯进行了密闭处置,考察反应温度对微晶石墨中碳含量影响。

2.5 反应时间对碳含量影响

取浮选微晶石墨精矿20 g加入60 mL蒸馏水以及分析纯盐酸20 mL,搅拌均匀后超声30 min,放入水浴中常温搅拌2 h后,加蒸馏水真空过滤、洗涤,加入32 mL硫酸、12 mL氢氟酸和40 mL蒸馏水搅拌均匀后,进行第二次超声30 min,水浴中加热至90℃密闭搅拌0.5 h、1.0 h、1.5 h、2.0 h、2.5 h后,二次抽滤、洗涤,测量洗涤渣中的碳含量,结果如图6所示。

图6 反应时间对碳含量影响

由图6看出,随着反应时间的延长,石墨中的碳含量先提高后降低,当反应时间到2.0 h时,碳含量达到最高,当反应时间逐渐延长后,碳含量开始下降。分析是随着反应时间的延长,水分和部分酸挥发较多,导致矿浆浓度变高,杂质与石墨黏连较多,降低了产品的碳含量。因此该研究取反应时间2.0 h。

2.6 硫酸用量对碳含量影响

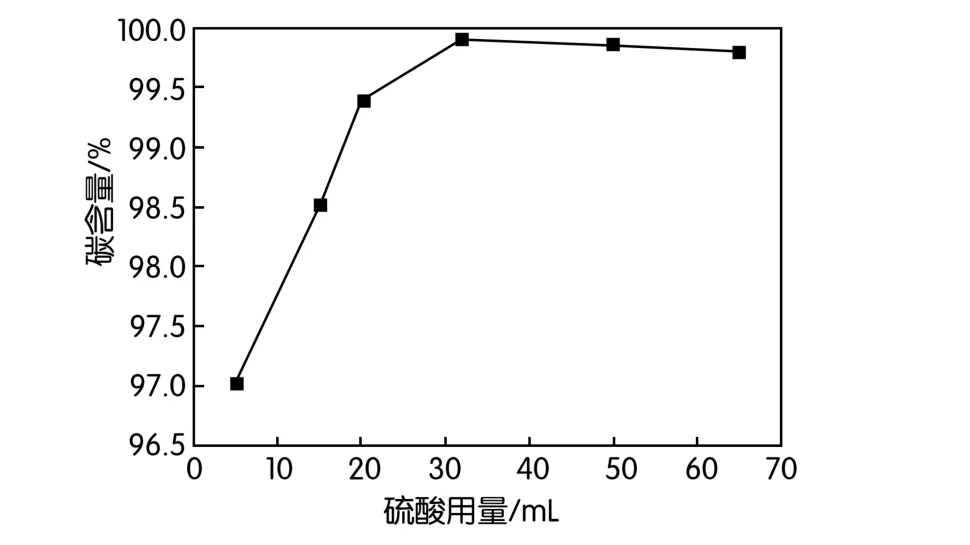

取浮选微晶石墨精矿20 g加入60 mL蒸馏水以及分析纯盐酸20 mL,搅拌均匀后超声30 min,放入水浴中常温搅拌2 h后,加蒸馏水真空过滤洗涤,分别加入硫酸5 mL、15 mL、20 mL、32 mL、50 mL,加入40 mL蒸馏水和12 mL氢氟酸搅拌均匀,进行第二次超声30 min,水浴中加热至90℃密闭搅拌2 h后,二次抽滤、洗涤,测量洗涤渣中的碳含量,结果如图7所示。

图7 硫酸用量对碳含量影响

由图7看出,随着硫酸加入量的增加,碳含量逐渐增加后略有降低,当硫酸加入量达到32 mL时,碳含量可达99.9%。但当硫酸加入量再增加时,碳含量增加得不显著。分析有可能是当硫酸浓度低时,硫酸钙等微溶物杂质脱除率逐渐提高;当硫酸浓度过高时,其中的不溶性硅凝胶阻碍了杂质金属盐的有效浸出,影响产品石墨的纯度。

2.7 氢氟酸用量对碳含量影响

取浮选微晶石墨精矿20 g加入60 mL蒸馏水以及分析纯盐酸20 mL,搅拌均匀后超声30 min,水浴中常温搅拌2 h后,加蒸馏水真空过滤洗涤,分别加入6 mL、8 mL、10 mL、12 mL、14 mL氢氟酸,40 mL蒸馏水和32 mL硫酸搅拌均匀后,进行第二次超声30 min,水浴中加热至90℃密闭搅拌2 h后,二次抽滤、洗涤,测量洗涤渣中的碳含量,结果如图8所示。

图8 氢氟酸对碳含量影响

由图8看出,随着氢氟酸加入量的增加,碳含量逐渐增加,当加入量达到12 mL后,碳含量达到最高值,后趋于稳定,分析是氢氟酸对其中难溶物杂质的反应已经进行得很彻底了,难以通过提高氢氟酸含量来提高石墨产品的纯度。

3 结 论

1.对微晶石墨精矿进行的原料分析得出,该石墨精矿中的杂质矿物为石英、云母、绿泥石等,且含量较低或结晶程度不高。杂质可能主要赋存在金属硅酸盐矿物中,部分杂质矿物与石墨结合得很紧密。

2.对微晶石墨精矿采用超声—混酸浸出提纯工艺,产品石墨纯度可达99.9%。提纯工艺的单因素条件试验得出的最佳试验操作条件是:浮选微晶石墨精矿20 g加入60 mL蒸馏水和分析纯盐酸20 mL,搅拌均匀后超声30 min,水浴中常温搅拌2 h,加蒸馏水真空过滤洗涤,分别加入12 mL氢氟酸,40 mL蒸馏水和32 mL硫酸搅拌均匀后,进行第二次超声30 min,水浴中加热至90℃密闭搅拌2 h后,二次抽滤、洗涤,测量产品石墨纯度可达99.9%。

3.该工艺二次浸出时,硫酸和氢氟酸同时加入,一方面可能是体系温度升高,加剧了浸染状杂质的解析,一方面可能是氢根离子的增加,加速了氢氟酸与杂质硅的反应。