BIM技术在装配式建筑工程施工阶段中的应用研究

姜 磊

北京建工建筑产业化投资建设发展有限公司 北京 101300

“十四五”时期是建筑业提质增效转型的关键期,不断将信息技术、数字化技术与建筑施工相结合,提升建筑施工的效果、效率和效益,才是建筑行业发展的必然关键[1]。BIM技术具有可参数化、可视化、协调化的功能优点,对于装配式建筑施工现场的精细化管理具有重要的作用,能够辅助项目管理人员、现场管理人员做好施工现场的管理,同时通过数据的统计分析,还能够辅助项目经理决策。

1 传统建筑施工与装配式建筑施工区别

传统建筑施工大部分是完成设计之后,再由施工单位按照设计单位图纸进行施工,设计作为建造的前置环节需要完成后,才能进行建筑工程施工环节,这时候随着项目的规模、参与方都比传统发承包模式的多,设计与施工之间沟通协调工作多,导致数据和信息不能及时、有效的互通,工作效率大大降低,这就给项目实施带来了很大的风险。而装配式项目的施工,是将建筑工程的每个部分都按照固定的尺寸、模数和形状拆分成标准化的构件,然后在工厂预制建筑工程施工使用的构件,施工现场仅仅是对构件的吊装、运输以及拼接位置的施工,能够极大的提升工作效率,尤其是能够实现借助机械化的手段实现装配式施工构件的快速定位、拼装,与传统建筑工程施工相比,两者主要有以下几点区别。

1.1 发承包方式不同

传统施工项目的设计和施工一般有先后顺序,设计图纸需要完成图审,图审合格后方可进行招投标,然后进行建造,设计和施工的分离导致工程质量出现问题的时候容易扯皮,同时施工过程中经常出现变更事项,双方沟通的时间成本高[2]。而对于装配式建筑的施工,国家出台了政策鼓励使用工程总承包模式,这时候设计与施工为同一个主体进行协调,工程总承包人能够统筹各专业、各环节的资源,尤其是在深化设计环节,能够极大的提升生产效率。

1.2 施工相关方增加

传统建筑工程施工的相关方涉及到设计单位、建设单位、政府等,而装配式建筑施工除了以上环节外,还在设计图纸完成后增加了深化设计环节,以便于将建筑工程主体拆分成为标准化的构件,由工程生产加工,这时候如果设计单位不具备深化设计能力,需要另外寻找深化设计单位对结构进行拆分,目前大部分深化设计工作由构件生产厂家承担,因此对于施工单位来说,从构建深化设计到构件运输到施工现场,需要协调的相关方数量增加,协调沟通难度增加。

1.3 设计要求不同

传统建筑工程施工需要经过初步设计、施工图设计等几个过程,对于初步设计一般是用来满足建设单位的需求、功能要求以及确定里面造型。施工图设计主要是在初步设计的基础上进一步完成建筑施工图、结构施工图以及节点大样详图。而对于装配式建筑来说不仅仅是要考虑建筑的功能、预制率等相关的指标,还需要考虑到构件在生产之前的深化设计,需要设计的图纸能够进行标准化的拆分,这样才能由工厂对构件进行批量生产[3]。深化设计主要是对结构的标准化拆分设计、参数化设计以及模具设计,因此对于装配式建筑来说,从初步设计一直到深化设计图纸是一套完整的标准化设计体系,而并非传统建筑工程项目那样仅仅满足使用功能和结构安全的需要。

1.4 施工方式不同

传统建筑工程施工的顺序一般为基础、主体结构、屋面、室内外装修、室内设备管道,其中如果主体结构采用的是钢筋混凝土结构,需要在现场进行支模、绑扎钢筋、浇筑混凝土、混凝土养护、拆模等工序。而对于装配式建筑而言,如果采用钢筋混凝土结构,大部分构件可以在工厂进行预制,预制之后可以运输至施工现状,有吊装机器进行定位、吊装和拼装,在现场实现构件的可靠连接,目前一般采用的是灌浆套筒连接方式,另外,装配式建筑工程的施工主体结构与设备管线同时进行施工。

2 BIM技术在装配式建筑工程中的应用

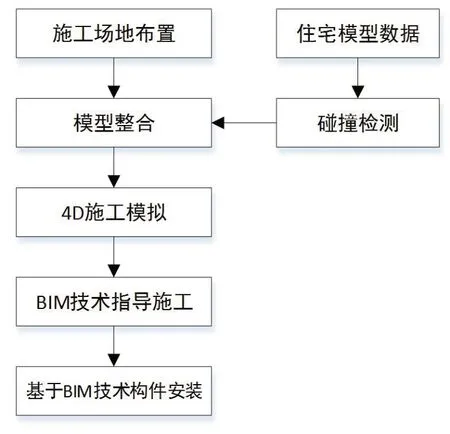

施工单位在进行施工之前,需要制定项目策划,其中包括对项目整体的进度计划,通过将进度计划与BIM模型挂念,能够真实的对施工状况和过程有一个了解,BIM模型可以实现空间信息与时间信息的整合,这就是我们常说的4D模型,如果将成本计划增加在BIM模型中,这就是我们常说的5D模型。通过对成本、时间、空间信息的整合,BIM模型能够对空间操作、设备管线调试等进行方案优化,可以帮助检查场地布置是否合理,施工安排是否均衡,吊装顺序是否正确等等,出现问题施工单位能够迅速的协同设计单位进行变更或修改,极大的提升了工作效率,降低了沟通成本,同时确保了施工质量[4-5]。基于BIM技术构件安装流程图,如图1所示。

图1 基于BIM技术的构件安装流程

3 案例分析

3.1 项目概况及特点分析

项目地处于上海市金山区,工程总造价7.5亿人民币;总建筑面积178043.85㎡。10栋16层-21层高层住宅,17栋4户5层多层住宅,相关配套用房以及整体车库;住宅楼均采用装配整体式剪力墙结构,单体预制率均超过40%。

对本工程项目进行分析,该项目管理具有以下三个特点,一是施工环境要求高,施工场地极为狭小,工作面管理难度大;工地紧邻同凯中学,施工环境控制要求高;南侧和东侧紧邻河道。二是施工面积大,本项目量大面广,共27栋住宅楼,管理协调难度大。三是PC构件现场管理难度大,PC构件数量多,本项目PC构件总数25165块,构件由两家厂商提供,且本项目装配率和预制率较高。

3.2 BIM技术在本项目应用

3.2.1 图纸会审与碰撞检测

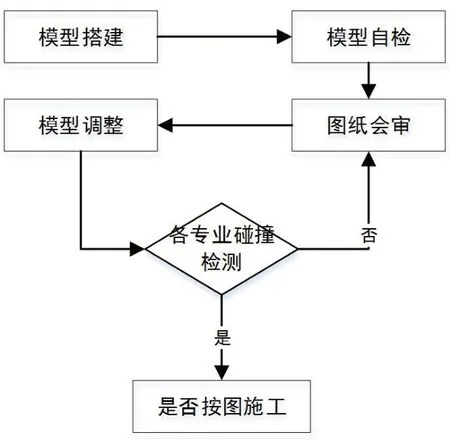

因PC构件工业化的生产形式对图纸会审提出了更高的要求,传统二维图纸会审难以保证质量,且PC构件生产前若未发现装配式图纸构件问题,在现场吊装施工时构件之间一旦发生碰撞冲突,将会一定程度上将造成材料和人力浪费,影响工期。图纸会审及碰撞检测流程,如图2所示。

图2 图纸会审及碰撞检测流程

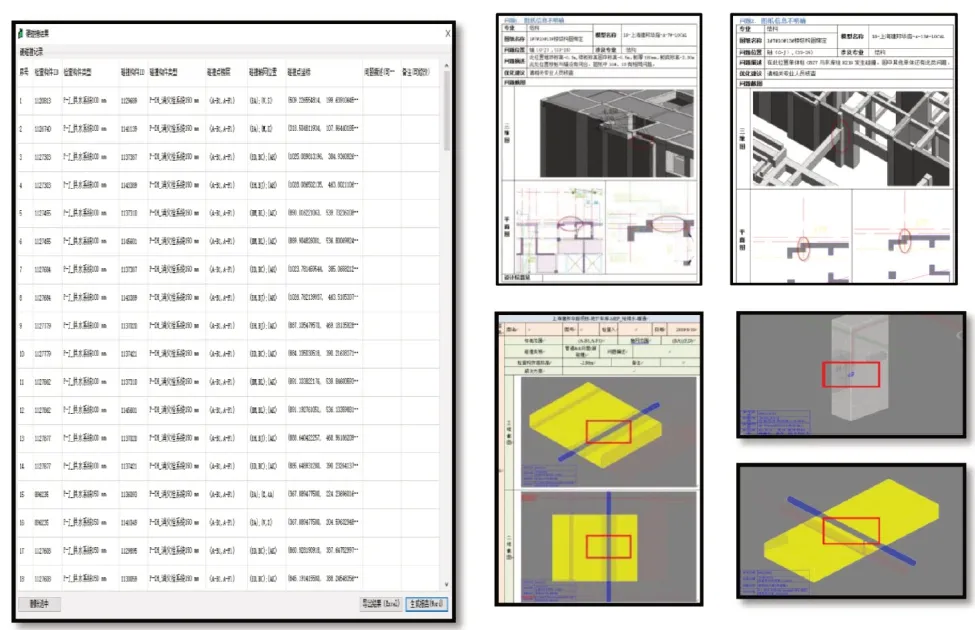

图纸会审前,通过BIM可视化的特点对关键节点和技术进行模拟和预演,有效的提高了图纸会审的质量。通过该项应用点,发现土建、PC图纸问题77处,机电图纸问题58处,形成图纸核查报告,为图纸会审提供依据管线综合共解决车库12类碰撞问题,274个有效碰撞点,提前避免因图纸问题耽误工期、增加造价成本,碰撞检测结果,如图3所示。

图3 碰撞检测结果

除此之外,深化钢筋模型过程中,发现预制构件水平钢筋与暗柱竖向钢筋碰撞,施工前通过可视化的安装模拟和预演,利用BIM模型进行变更调整;通过BIM技术应用,减少现场钢筋绑扎返工136处,节省此处工序时间约30%。

3.2.2 施工场地布置

按土方开挖施工、地下基础施工、主体结构及装饰装修施工等不同阶段对施工场地布置进行协调管理,检验施工场地布置的合理性,做到“永临结合”。地下施工阶段,整个施工场地东侧和南侧整体被人工河道包围,北面区域紧邻同凯中学,施工场地狭小,这对现场布置的优化和环境管理都有极高的要求。通过优化挖方顺序与地下施工顺序的穿插形成了无冲突流水作业,三个施工区域内有序的施工工作面环境,有效解决土方及地下室施工阶段环路及材料加工区布置问题,同时土方施工阶段工期提前25天,节约项目成本20万元。

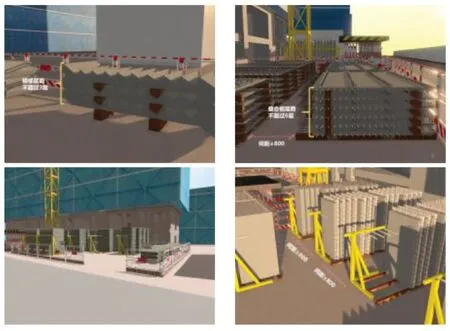

另外,现场构件堆放管控要求高,且须对地下室顶板进行加固处理。通过BIM技术的应用,对构件堆放方案的确认后,对构件堆放区域的顶板进行了加固方案的分析,出具了BIM可视化的加固方案。通过BIM5D平台我们对构件进行了分类编码并结合现场的吊装计划提出了对现场分类码放更详细的要求,极大的提高了构件吊装的工作效率,有效优化地下室顶板支撑方案并对构件堆放区进行合理管控。构件堆放施工方案优化,如图4所示。

图4 构件堆放施工方案优化

3.2.3 可视化交底

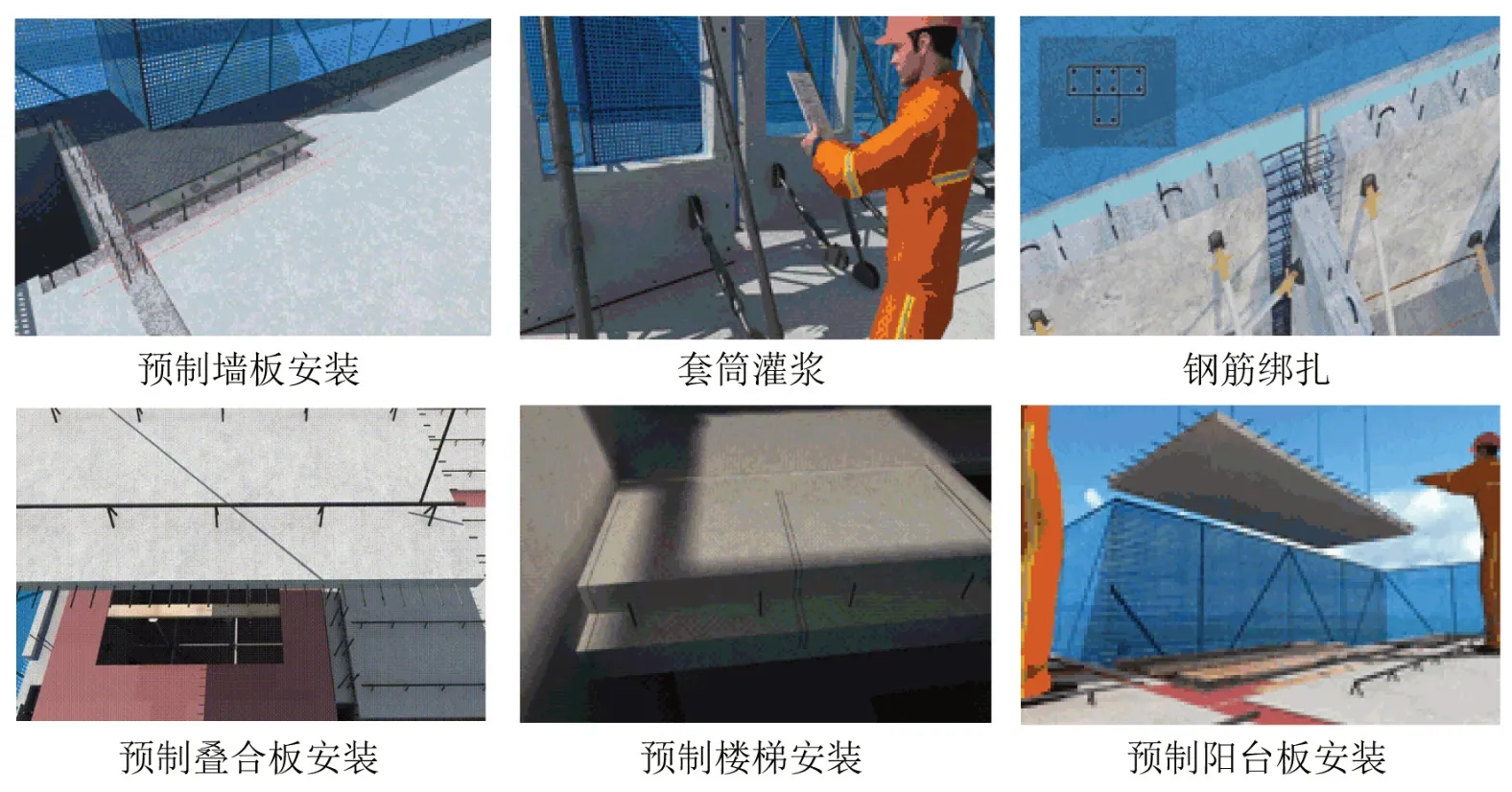

本项目作为集团在上海市的首个大型装配式项目,专业化施工队伍难培养,传统工人向产业化工人转变的培养是难点。利用BIM技术对预制墙板、预制叠合板、预制楼梯板、预制阳台板等PC构件的施工工艺、工序形成定向的可视化方案,降低因工人不熟悉装配式施工工艺、工序的成本。可视化交底,如图5所示。

4 结束语

装配式建筑施工与BIM技术的融合已经成为现阶段建筑企业有建造向智造转变的有效途径,BIM技术的应用对于施工现场管理具有重要的现实意义,通过建立模型模拟场地优化布置、图纸会审和碰撞检测等,能够极大的保证施工效率,减少返工和材料浪费,节约项目成本。通过可视化的工人交底,能够进一步保证现场预制构件拼装的施工质量,确保结构治理安全。

图5 可视化交底