零气耗余热再生吸附式空气干燥器的节能优势及利用

吕治

(本钢集团北营能源总厂,辽宁本溪 117000)

前言

压缩空气作为一种仅次于电力的第二大动力介质,广泛应用于冶金、机械、轻工、化工等行业,它具有无污染、清晰透明、输送方便、无害、易燃性小、不怕超负荷等显著特点,但是它也有含有固体微粒,加速设备磨损,导致密封失效和含有水份,导致设备、管道和阀门锈蚀,堵塞气动元件等缺点。固体微粒可以通过空气过滤器进行处理,而水份可以通过压缩空气干燥器进行干燥。本钢集团北营能源总厂为整个北营厂区提供压缩空气,现拥有4座空压站,空压机22台,干燥器15台,日最低运行空压机16台,总产风量3 200 m³/min,根据产品说明,该微热再生吸附式干燥器运转时消耗的压缩空气为设备处理量的7%,则损耗量为224 m³/min,相当于1.12台200 m³/min空压机产风量,同时干燥器的电加热器耗费大量电能。而零气耗余热再生吸附式空气干燥器没有气耗,没有电加热器电能消耗,实现节能降耗,节约生产成本。

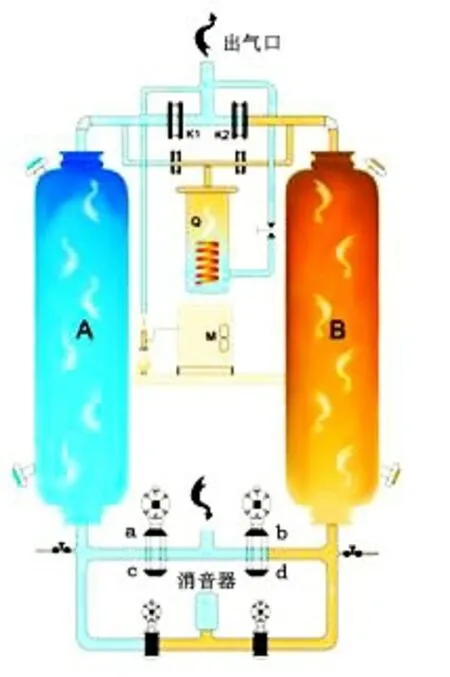

1 微热式干燥器的工作原理

如图1所示,空气经空压机压缩后进入压缩空气管道内,通过气动阀门A从吸附塔底部进入A塔内,经过吸附剂将压缩空气内含有的成液态水滴状的水分吸收干燥后从A塔顶排出,通过气动阀门M1进入用户管网内输送给用户;在A塔工作时,B塔进入再生状态,从A塔产生的一小部分干燥的压缩空气通过风量调节阀进入加热器Q内加热,然后从B塔上端进入塔内对已吸附满水分的吸附剂进行加热,同时将吸附剂含有的水分带出B塔经消音器带到大气中,使吸附剂达到干燥后,加热器Q停止运行,用干燥的压缩空气吹冷后,进入续压状态。两塔交替运行,一塔吸附一塔再生。整个设备运转时消耗的压缩空气为设备处理量的7%左右。

图1 微热式干燥器原理

2 零气耗余热再生式干燥器的工作原理

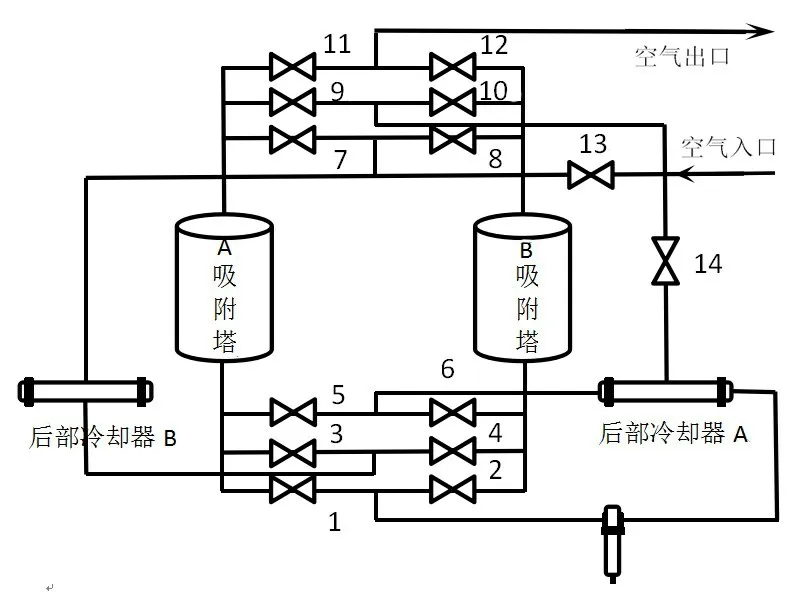

零气耗余热再生式干燥器吸附过程。如图2所示。空压机将压缩后的高温气体(约110 ℃)送入管道内,通过气动阀门14流入后部冷却器A降温到45 ℃以下,再经过气液分离器除水后,通过气动阀门1进入A吸附塔内,经过吸附剂将压缩空气内含有的水分吸收干燥后,干燥的气体从A塔排出,通过气动阀门11进入用户管网内输送给用户。

图2 零气耗余热再生式干燥器流程

(1)A吸附塔吸附,B吸附塔进入再生状态

将空压机产生的高温空气(约110 ℃)通过气动阀门13和气动阀门8从B吸附塔上端进入塔内,对已吸附满水分的吸附剂进行加热,同时将吸附剂上含有的水分后从B塔下端带出,经过气动阀门6流入后部冷却器A降温至45 ℃以下,通过气液分离器除水后,通过气动阀门1从A吸附塔塔底部进入塔内,经过吸附剂将压缩空气内含有的成液态水滴状的水分吸收干燥后,干燥的气体从A吸附塔排出,通过气动阀门11进入用户管网内输送给用户。

(2)A吸附塔吸附,B吸附塔进入冷吹状态

B塔的吸附剂干燥后,将空压机产生的高温空气(约110 ℃)通过气动阀门14流入后部冷却器A降温到45 ℃以下,通过气动阀门2进入B吸附塔对吸附剂进行吹冷,产生的热风排出B吸附塔经过气动阀门8进入后部冷却器B降温至45 ℃以下,经过气动阀门3进入A吸附塔,经过吸附剂将气体内含有的水分吸收干燥后,干燥的气体从A塔排出,通过气动阀门11进入用户管网内输送给用户。

(3)A吸附塔吸附,B吸附塔进入待机状态

B塔吸附剂吹冷后,B塔进入备压和自然冷却状态,等待进入下一个吸附循环的开始。

零气耗余热再生式干燥器利用空压机生产压缩空气过程中产生的压缩热,对处于再生状态的吸附剂进行加热升温,使吸附剂得到彻底的脱水再生。由于加热再生过程和吹冷过程所用热、冷气体经过回收和处理后进入用户管网内输送给用户,所以整个设备运转时消耗的压缩空气为零。

3 零气耗余热再生式干燥器对比微热式干燥器具有的优势

微热式干燥器处理的是经过空压机自带的冷却器冷却后的气体,再生塔再生过程所需的热风是通过成品气经外置电加热器加热后产生的,吹冷的冷风使用的也是成品气,加热再生过程和吹冷过程所使用的成品气,最后经由消音器排入大气中损失掉了,同时加热器在加热过程中还需要消耗电能。

零气耗余热再生式干燥器对比微热式干燥器性能上有如下优势:

(1)压缩空气零消耗

零气耗余热再生式干燥器处理的是空压机生产的高温气体,再生塔再生过程中所需的热风是空压机生产压缩空气时高温气体,吹冷的冷风使用的是经过冷却器冷却未经过吸附塔干燥的半成品气,加热再生过程和吹冷过程所用热、冷气体经过回收和处理后进入用户管网内,输送给用户,所以整个设备运转时消耗的压缩空气为零。

(2)电能消耗接近于零

零气耗余热再生式干燥器电能消耗只有电器控制系统,无其他耗电设施,电能消耗接近于零。

(3)易于维护,维护成本较低

零气耗余热再生式干燥器对比微热式干燥器多了2台冷却器,缺少电加热器。微热式干燥器的电加热器出现故障,再生塔中吸附剂无法再生,整个干燥器无法运行,维修时间较长,即便有备用设备,维护成本较高。零气耗余热再生式干燥器主要对两台冷却器进行维护,为保证冷却效果,需定期对冷却器进行更换清理,更换冷却器时压缩空气可临时走旁通,十几分钟即可完成冷却器更换,然后设备可以恢复运行,更换下来的冷却器清理水垢后可重复使用,维护成本较低。

(4)使用成本低

零气耗余热再生式干燥器相对于微热式干燥器不需要电加热器加热,节约用电成本;不需要消耗成品气,节约成品气自耗成本;如用户用风量较大,运行的空压机和干燥器较多时,零气耗余热再生式干燥器的零气耗运行可节约大量的成品气,以每分钟节约的成品气折算成空压机每分钟供风量,相当于空压机运行台次的减少,空压机运行台次的减少意味着用电成本的降低;减少空压机的运行台次除了节约用电成本外,还减少空压机的折旧成本,维修维护成本。

4 对微热式干燥器改造及其经济效益

本单位现有空压站4座,所使用的干燥器均为微热式干燥器,以其中1座空压站为试点,该空压站共有空压机11台,其中200 m³/min空压机9台,300 m³/min空压机2台,微热式干燥器7台(6用1备),以零气耗余热再生式干燥器为基础对原有的微热式干燥器进行改造,通过对微热式干燥器和零气耗余热再生式干燥器主要部件对比可知,微热式干燥器比零气耗余热再生式干燥器多1台外置电加热器,少2台冷却器,1台气液分离器,实际需要部件为冷却器14台,气液分离器7台,气动阀门49件,管材若干。空压机拥有11台冷却器可以利用,原干燥器入口前均有1台气液分离器,实际仅需3台冷却器和49件气动阀门。冷却器每台约10万元,气动阀门每件约0.8万元,共需投入备件采购费用约70万元,其他辅料如钢材,气动控制元件,电器件等投入约20万元,人工成本可忽略,共计投资约90万元。

该空压站干燥器改造于2020年1月上旬完成并投入使用,投入使用前2019年全年共向用户提供压缩空气8.26294亿m³(表量),共耗电1.10127亿kWh(表量),空压风单耗为0.13328 kWh/m³;2020年全年共向用户提供压缩空气8.34536亿m³(表量),共耗电1.04144亿kWh(表量),空压风单耗为0.12479 kWh/m³。通过对比可知,2020年空压风单耗比2019年降低0.00849 kWh/m³,则2020年节约电量0.07081亿kWh,以本地区工业电价0.57元/kWh计算,降低用电成本约403.64万元。

其他3座空压站2019年全年向用户提供压缩空气5.13554亿m³(表量),如果进行干燥器改造,则全年预计节约用电0.04358亿kWh,降低用电成本约248.39万元。