致密油储层支撑裂缝导流能力预测模型

史骏飞,鱼莎莎,张 璐,窦文博,陈 飞,吴 娜

(1中石油青海油田分公司采油二厂 2中石油青海油田分公司采油三厂 3中石油青海油田分公司采油一厂采油工艺研究所 4中石油长庆油田分公司第十一采油厂 5中石油玉门油田分公司老君庙采油厂)

0 引言

致密油储层由于储层致密,致密油一般自然产能较低,多采用水力压裂改造的方法提高初始产量和最终采收率,其中裂缝导流能力保持是压裂设计的目标之一。对于裂缝导流能力,前人多采用实验进行分析研究,基于室内实验的测试结果,分析了纤维、支撑剂强度、粒径及粒径组合、铺砂浓度、闭合压力、温度和时间、支撑剂嵌入、地层微粒和压裂液残渣对导流能力的影响[1- 2],可以验证支撑剂嵌入、压裂液残渣对导流能力的伤害非常严重,在闭合压力较高时支撑剂会发生变形、破碎,孔隙吼道易被堵,其导流能力下降程度很高[3- 4]。在理论研究方面,前人基于室内实验结果,现已总结出一些半经验与经验公式[5- 6]。但是,此类经验公式具有一定的适用条件,在实际应用中受到诸多限制。也有学者基于一些理论公式,推导出了考虑部分因素对裂缝导流能力影响的数值计算公式[7- 9],但都只针对某种因素进行了分析,如吴国涛等人提出了考虑支撑剂嵌入对支撑裂缝导流能力影响的数值模型,高长龙等人提出了考虑支撑剂破碎对支撑裂缝导流能力影响的计算模型,李勇明等人则提出了考虑支撑剂变形对支撑缝宽影响的预测模型[10]。页岩储层脆性大、天然裂缝和水平层理发育,对于压裂效果提出更高要求,也有学者基于室内实验和理论分析来研究不同类型支撑剂对页岩储层压裂效果的影响[11- 14]。这些理论模型基于一定的模型假设条件提出,而实际储层存在多种影响因素,便造成了理论计算值与实际值的偏差。

综上所述,目前对于考虑多因素影响的支撑裂缝导流能力理论计算模型的研究尚有不足,本文基于Kozeny公式,以弹性力学理论为基础,考虑支撑剂强度、粒径、铺砂浓度、闭合压力、支撑剂嵌入、破碎、支撑剂与裂缝壁面变形综合影响,推导出支撑裂缝导流能力预测数学模型,从而为致密油储层在考虑支撑剂嵌入、破碎和变形等情况下的支撑剂强度、粒径、铺砂浓度等优选提供了参考。

1 模型建立与公式推导

1.1 模型建立

支撑裂缝受压模型见图1。本文根据弹性力学,考虑支撑剂与裂缝壁面的变形,其中裂缝长度为L,高度为H,裂缝宽度为ωf,支撑剂半径为R,D1为裂缝壁面有效厚度,po为上覆岩层压力,pi为裂缝中流体压力。假设条件:①支撑剂为标准球形,支撑剂变形为弹性变形,在高闭合压力时会发生破碎;②支撑剂多层铺置,菱形紧密排列;③支撑剂在裂缝壁面的嵌入深度小于或等于支撑剂半径;④将支撑剂充填层看成毛细管模型;⑤不考虑重力影响;⑥挤压支撑剂的两侧的岩层厚度相同。

图1 支撑裂缝受压示意图

1.2 公式推导

根据假设条件,支撑剂n层铺置,菱形紧密排列,且支撑剂排列方式和每层排列数目每3层重复一次,m是实际支撑剂层数,L是裂缝长度,H是裂缝高度,A和B是计算参数。本文中N1表示铺置的支撑剂总数目,N2表示与裂缝壁面相邻的支撑剂数目,则:

(1)

其中:m为整数,取1,2,3,…;n=3m-2时(即每三层重复中的第一层),A=2m-2;n=3m-1时(即每三层重复中的第二层),A=2m-1;n=3m时(即每三层重复中的第三层),A=2m。[ ]int为取整函数。

(2)

其中:n=3m-2时,B=0;n=3m-1或n=3m时,B=1。[ ]int为取整函数。

根据李勇明[10]等人的研究成果,在闭合压力作用下,支撑剂和裂缝壁面会发生变形,其变形后对支撑裂缝导流能力有重要影响。根据弹性力学理论,则支撑剂半径变形量为:

(3)

式中:F=4pcR2;μ1—支撑剂的泊松比;E1—支撑剂的弹性模量,MPa;pc—支撑剂所受合外力(pc=po-pi),MPa;po—上覆地层压力,MPa;pi—裂缝中流体压力,MPa;R—支撑剂半径,m。

在闭合压力作用下,裂缝壁面会变形。根据虎克定律,裂缝壁面变形量可表示为:

(4)

式中:D1—裂缝壁面有效厚度,m;pc—支撑剂所受合外力(pc=po-pi),MPa;E2—岩石的弹性模量,MPa。

根据式(3)和式(4)可知,在闭合压力作用时,支撑剂半径与裂缝壁面有效厚度为:

R=R-ΔR

D1=D1-ΔD1

(5)

根据赫兹弹性接触理论,赵金洲等人[15]推导出了支撑剂嵌入深度计算公式:

(6)

式中:μ1、μ2—分别为支撑剂和岩石泊松比;E1、E2—分别为支撑剂和岩石弹性模量,MPa;pc—支撑剂所受合外力(pc=po-pi),MPa;R—支撑剂半径,m。

单个支撑剂颗粒嵌入的体积实际为一个球缺,n层支撑剂铺置时,支撑剂嵌入的总体积V为:

(7)

式中:h—支撑裂缝高度,m;N2—与裂缝壁面相邻的支撑剂数目。

随着闭合压力逐渐增大,支撑剂嵌入伤害也越来越严重,特别是对于弹性模量较大的硬地层,在支撑剂嵌入过程中,会发生支撑剂破碎,破碎的支撑剂滞留在支撑剂间隙中,减小了裂缝孔隙度,降低了导流能力,假设破碎率为α,则考虑支撑剂破碎时的支撑剂嵌入的总体积V2:

V2=V1(1-α)

(8)

考虑支撑剂与裂缝壁面变形以及支撑剂嵌入的影响,裂缝宽度为:

ωff=ωf-Δωf

(9)

式中:ωf—裂缝宽度;Δωf—由支撑剂与裂缝壁面变形以及支撑剂嵌入引起的裂缝宽度变化量;R—支撑剂半径,m ;D1—裂缝壁面有效厚度,m。。

支撑剂自身所占体积为:

(10)

考虑支撑剂变形、嵌入和破碎的影响,支撑裂缝孔隙度为:

(11)

根据Kozeny公式可知考虑支撑剂变形、嵌入和破碎的裂缝渗透率为:

(12)

支撑裂缝等效流动通道半径为:

(13)

支撑剂嵌入深度h(h≤R)后裂缝壁面流动通道有效半径为:

(14)

设支撑剂n层铺置时的裂缝壁面孔道数目为:

(15)

支撑剂嵌入深度h(h≤R)后裂缝内部流动通道有效半径为:

(16)

设支撑剂n层铺置时的裂缝内部孔道数目为:

(17)

其中:m为整数,取1,2,3,…;n=3m-2(即每三层重复中的第一层)时,C=0;n=3m-1(即每三层重复中的第二层)或3m(即每三层重复中的第三层)时,C=1;n=3m-2或3m-1时,D=2(m-1);n=3m时,D=2m-1。[ ]int为取整函数。C和D为计算参数,τ为迂曲度。

根据裂缝导流能力定义,考虑支撑剂与裂缝壁面变形、嵌入和破碎的支撑裂缝导流能力计算:

(18)

式(18)即为综合考虑支撑剂强度、粒径、铺砂浓度、闭合压力、支撑剂嵌入、破碎、支撑剂与裂缝壁面变形等影响的支撑裂缝导流能力数值计算模型。

2 致密油储层支撑裂缝导流能力实验

2.1 实验样品

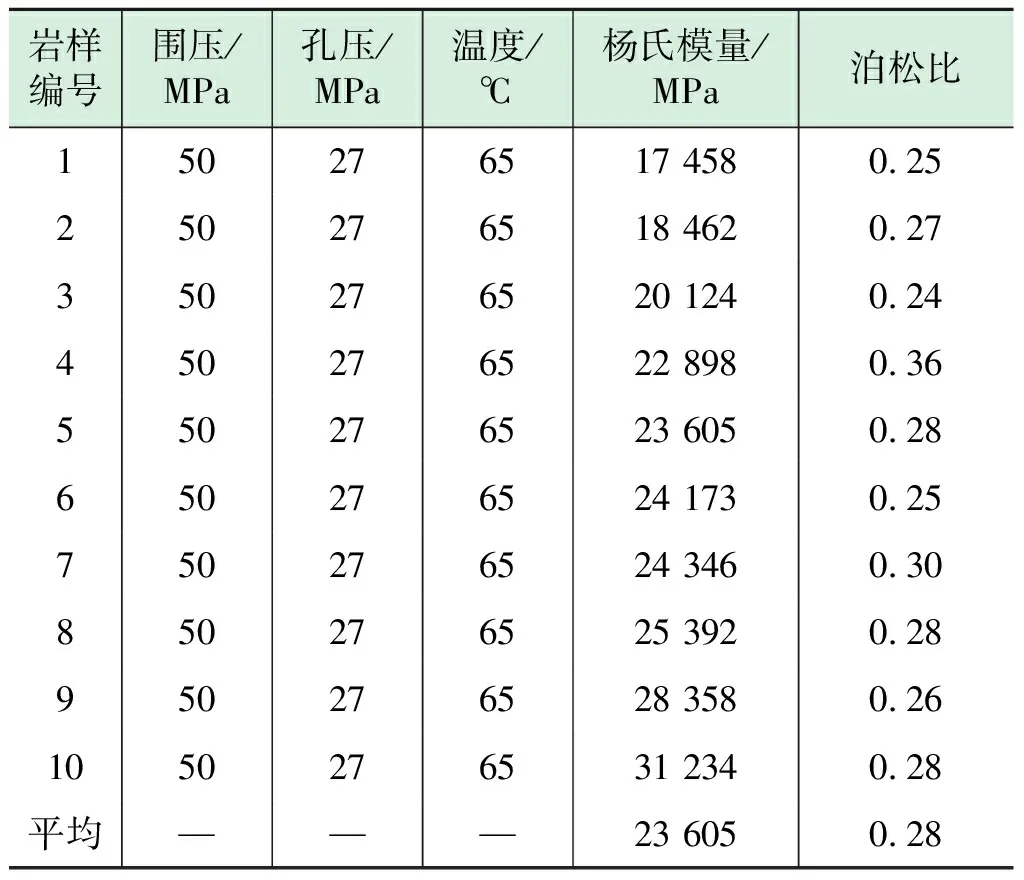

选取某油田10组致密油岩心进行实验,实验所用岩石与支撑剂样品基础数据如表1和表2所示。

2.2 实验测试结果

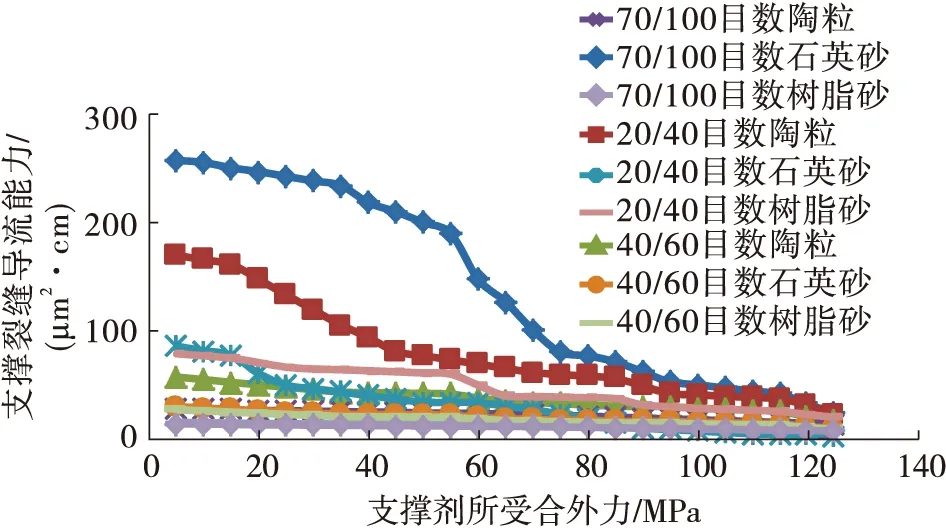

采用上述岩心和支撑剂,依照SY/T 6302—2009《压裂支撑剂充填层短期导流能力评价推荐方法》进行导流能力实验,实验前需要将岩心研磨后制成500 mm×500 mm×100 mm的岩板,对岩样进行不同类型支撑剂、不同闭合压力下的支撑剂裂缝导流能力测试。实验条件:温度22.5℃,围压(上覆岩层压力)保持135 MPa,孔隙内压力最低值10 MPa;实验过程中逐渐降低孔隙内压力,以5 MPa为一个点测定各点支撑裂缝导流能力。如图2所示。

表1 岩石基础参数表

表2 支撑剂基础参数表

图2 支撑裂缝导流能力实验结果

从图2可看出,当闭合压力和铺砂浓度一定时,陶粒和树脂砂作为支撑剂的裂缝导流能力要远大于石英砂。实验初期,因为陶粒具有较高的硬度和强度,其裂缝导流能力远大于石英砂和树脂砂,而石英砂的裂缝导流能力最低;当闭合压力到达一定值后,由于陶粒的变形和嵌入程度增大以及破碎率逐渐升高,其导流能力快速下降。此外,在铺砂浓度相同条件下,支撑剂的粒径对裂缝导流能力的影响也很大,支撑剂粒径由40/60目数增大到10/20目数时,其裂缝导流能力提高了4~6倍,但当闭合压力进一步升高时,由于支撑剂颗粒变形和嵌入程度增大以及破碎率逐渐升高,支撑缝宽严重下降,破碎的支撑剂和岩屑充填到孔隙中,造成通道堵塞,支撑裂缝渗透率严重降低,其裂缝导流能力下降较快,并且支撑剂的粒径越大,下降的幅度越大。

3 实例分析

选择20/40目数陶粒、石英砂和树脂砂支撑剂为研究对象,以上述实验过程所用数据为基础,利用本文新推出的模型预测该支撑剂的裂缝导流能力,结果如图3、图4所示。

图3 支撑裂缝导流能力数值计算结果

图4 陶粒(20/40目数)支撑裂缝导流能力数值计算结果

从图3看出,本文新建立的支撑裂缝导流能力预测模型对于陶粒、石英砂和树脂砂等支撑裂缝导流能力预测比较准确,与实验值吻合度较高,说明新模型具有良好的实用性。从图4看出,支撑剂嵌入、破碎、支撑剂与裂缝壁面变形对支撑裂缝导流能力影响较大。仅考虑单一影响并不能反映真实情况。

4 结论

(1)本文基于Kozeny公式,以弹性力学理论为基础,考虑支撑剂强度、粒径、铺砂浓度、闭合压力、支撑剂嵌入、破碎、支撑剂与裂缝壁面变形综合影响,推导出支撑裂缝导流能力预测数学模型。

(2)通过裂缝导流能力实验可知,当闭合压力和铺砂浓度一定时,陶粒和树脂砂的裂缝导流能力远大于石英砂。在铺砂浓度相同条件下,支撑剂的粒径对裂缝导流能力的影响也很大,在闭合压力未达到支撑剂的最大抗压强度时,支撑剂的粒径越大,其裂缝导流能力就越高。

(3)通过实例分析可以发现,支撑剂嵌入、破碎、支撑剂与裂缝壁面变形对支撑裂缝导流能力影响较大。