安徽东周楚国青铜器金相学初步研究

杨娟 张钟云 吴忠

摘 要:为初步探究安徽地区春秋战国时期楚国对金属加工技术与合金配比的掌握程度,文章对寿县和六安市区的几处楚文化遗址、墓葬出土青铜器的样品进行初步科学分析。金相观察微观组织并配合扫描电镜能谱仪进行微区观察和成分分析,结果表明这些青铜器样品的制作加工工艺主要有铸造、热锻、铸造后加热处理及热锻后冷加工等多种加工方式;合金成分主要为铅锡青铜,配比较为科学,并存在铁、硫等其他杂质元素。以上结果显示了楚国在春秋战国时期较高的冶金技术水平,也为这一地区楚国青铜器的研究提供了宝贵的资料,具有较高的参考价值。

关键词:楚国青铜器;金相分析;扫描电镜及能谱分析

1 前言

中国古代青铜器有很高的历史、艺术和科学价值,对其进行研究对于了解当时社会政治、经济、文化、科学技术等发展情况有重要作用。主要分布于现今湖北、湖南、安徽、江西西北部和河南南部等地的楚文化,其核心区域在两湖和安徽部分地区,边缘区域为淮河流域和鄱阳湖流域等。楚文化是我国东周时期历史文化重要的组成部分。春秋初年,楚民族逐步控制了荆楚地区。约至春秋中晚期,形成了以荆楚民族为主体的楚文化体系。战国以后,楚国继续对外扩张。公元前241年楚国迁都寿春,皖西逐渐成为楚国末年的统治中心,真正成熟的楚文化则于寿县大量沉淀。

皖西地区是历史上楚国的主要组成区域,寿县和六安市区周围近些年来的考古调查与发掘出土了大批东周时期的楚国青铜器,引起了学术界的关注。学者们从考古和历史学的角度探讨了青铜器的特点及其反映的文化关系①,但从科学分析的角度来研究这些青铜器的工作至今很少。

本文利用金相显微镜和扫描电镜能谱仪,对取自安徽的青铜器进行科学检测和分析,旨在对东周时期楚国青铜器的制作加工技术和合金成分配比作初步探讨,希望可以为以后的研究工作提供一些参考资料。

2 实验过程

2.1 样品介绍

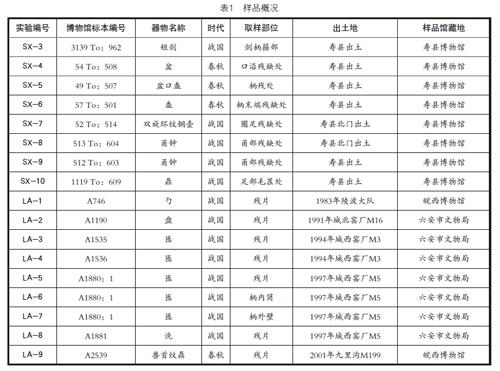

此次所取样品分别来自寿县博物館馆藏青铜器和六安市部分楚墓出土的青铜器,均在不破坏文物本身价值的前提下对器物残损部位或器物残片进行取样,样品概况如表1所示。

2.2 实验结果

2.2.1 金相分析

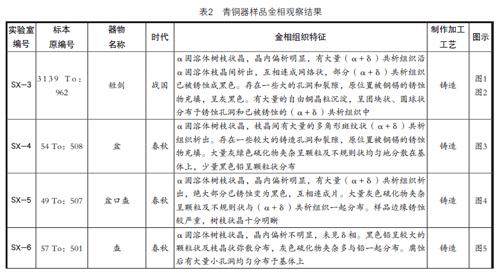

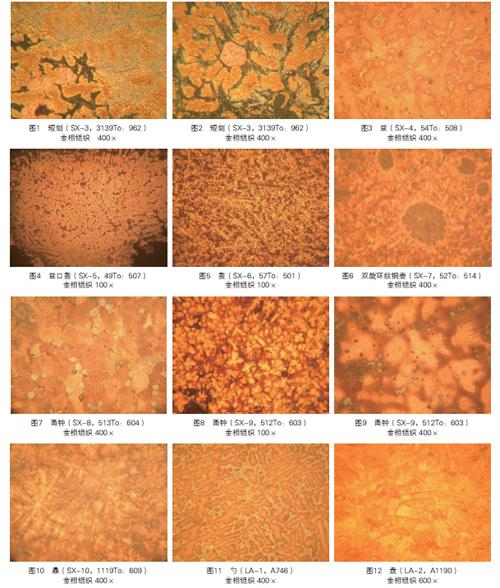

本次实验采用上海长方光学仪器有限公司生产的CMM-30E型金相显微镜,目镜10倍,物镜选择5倍、10倍、40倍、60倍观察,使用Nikon E5400数码照相机进行拍照。金相观察结果如表2所示,金相照片如图1~图20所示。

由表2可知:

①10件样品显示为铸态组织,占样品总数的62.5%。基体为α固溶体树枝状晶,枝晶间分布有(α+δ)共析组织,有的连成网状(图1、图2、图11),部分呈多角形斑纹状(图3、图6)。腐蚀一般沿着(α+δ)共析组织腐蚀通道,从表面开始向基体延伸。具有铸造组织的样品中,有的有自由铜晶粒的沉淀(图1、图2),有的有较大的铅颗粒分布(图6)。

②5件样品属于热锻组织。金相组织中有α固溶体再结晶晶粒以及孪晶组织,如LA-3(图13)、LA-4(图15)、LA-5(图16)。锻造能提高金属的强度、塑性和韧性。经热锻加工的青铜器基体保存状况较好,再结晶组织的腐蚀均在等轴晶粒晶界处发生,再向晶内推进,若晶间有夹杂物或铸造缺陷,会加剧腐蚀。

③1件样品存在热锻后冷加工组织。金相组织中存在α固溶体再结晶晶粒的等轴晶以及孪晶组织、大量的滑移线,如LA-8(图19)。冷加工可增加器物的硬度及各种机械性能。

④青铜器不同部位的金相组织因不同因素的影响会显示出不同的形态。LA-6匜柄内筒的金相分析为铸态组织(图17),LA-7匜柄外壁金相图显示为铸造后加热处理组织(图18),这可能是由于器物的外壁受到加热处理所造成的。

2.2.2 扫描电镜与能谱分析

本次实验采用的是荷兰Philips-FEI公司生产的Quanta 200扫描电镜及其配置的能谱仪(EDAX)。扫描电镜观察和成分分析的技术指标是:高真空模式下30kV时,3.5nm;低真空模式下30kV时,3.5nm;ESEM环境真空模式下30kV时,3.5nm;最大束流为2A,测量时间在60s以上。分析观察前对样品进行切割、喷金处理。扫描电镜观察和成分分析的结果如表3所示。

3 结果讨论

3.1 金相组织讨论

3.1.1 铸造组织

青铜器铸造组织主要是α固溶体树枝状晶,有明显的晶内偏析,部分存在(α+δ)共析组织,有的无δ相的析出。青铜器铸造时由于锡含量及铸造条件等差异,其金相组织有比较大的差别。一般来说,锡含量越高冷却速度越快,固溶体偏析越明显,(α+δ)共析组织越多。①根据Raynor于1944年建立的Cu-Sn二元合金平衡相图可知,含锡量在15.8%以下的青铜器逐渐冷却后的组织应是α固溶体单相组织。但Raynor相图是Cu-Sn合金在520℃以下经1000h以上的缓慢冷却过程获得的,在实际铸造过程中冷却速度较快,成分扩散不易,使含锡量仅为5%~7%的铸件已呈现α+(α+δ)组织。此批样品中α固溶体树枝状晶和(α+δ)共析组织的形态大致有以下几种类型:

①具有明显的α固溶体树枝状晶、未见δ相的析出的有SX-6盉(图5)、SX-9甬钟(图9)。

②具有细密枝晶及细小的(α+δ)共析组织的有SX-7双旋环纹铜壶(图6)、SX-10鼎(图10)、LA-9兽首纹鼎(图20)。

③α固溶体树枝状晶间分布有较大形态的(α+δ)共析组织的有SX-4盆(图3)。

④(α+δ)共析组织数量众多且连成网状的有SX-3短剑(图1、图2)、LA-1勺(图11)、LA-6匜柄内筒(图17)。

3.1.2 加工组织

青铜器经过热冷加工可以减少成分偏析,使高锡的脆性相分解或减少,使α固溶体中的锡含量均匀,并可以消除铸造缺陷,使其组织致密,改善了机械性能,提高了器物的强度指数、韧性及塑性,但硬度下降。①

①热加工。热加工是指铜合金器物在再结晶温度以上加工成需要的器形的工艺。铸件先在铸模成型或铸成板材及金属锭,然后切割成所需要的形状尺寸,将这些坯料加热到红热状态进行锤锻加工,将器具做成要求的尺寸以及形状。这样的制作工艺显示的金相组织是等轴晶和孪晶。②金属在热加工时,变形抗力较小、功耗低。原子在高温下扩散强烈,再结晶可有效消除偏析,改善组织结构。退火后,由于面心立方结构的α相孪晶界能很低,完全再结晶后,则呈现典型退火孪晶组织。孪晶带随着晶粒的长大会因迁移与合并而变宽。本文样品中显示为热加工的有5件:SX-8甬钟(图7),LA-2盘(图12),LA-3匜(图13),LA-4匜(图15),LA-5匜(图16)。

②冷加工。冷加工是指铜合金器物或者其中的一部分在再结晶温度以下加工成型的加工工艺。这种加工的金相组织中为拉长变形的晶粒或铸态的树枝状晶沿着一定方向排列。③合金在外力作用下产生滑移变形,破坏了原来的铸造组织或者软态再结晶组织,在晶内出现了大量滑移线。变形不断增加使得滑移线和晶粒的拉长破碎而形成纤维组织,变形越大,纤维状越明显。相比冷加工,热加工组织均匀,能使铜合金加工硬化,提高其硬度和强度,从而改善了性能。④如果热加工后再经过冷加工,且加工变形较大,那么在金相组织中会在α等轴晶内显示较多的滑移线,孪晶界也会显示较轻微的弯曲,如LA-8洗(图19)。

3.1.3 铅的形态与分布

铅由于其熔点低,在合金凝固的最后阶段,以独立相填充在枝晶间空隙中,形态和分布与其含量有直接的关系。在此批样品中,铅的形态与分布有以下几种类型:

①小颗粒及不规则状弥散分布:LA-5匜(图21)。

②沿枝晶均匀分布:SX-9甬钟(图22)。

③铅以大颗粒状存在:SX-7双旋环纹铜壶(图23)。

④少量样品中可见铅偏析现象,局部区域聚集分布有球状铅颗粒(图24),因铅比重(11.3)大于铜,铸造中未混合均匀,重力作用引起铅下沉,凝固后就出现铅颗粒偏析。同时对SX-7双旋环纹铜壶中的铅颗粒进行扫描电镜微区分析(图25、图26),确证其为部分锈蚀的铅颗粒。

3.1.4 夹杂物

①硫化物夹杂。当铜合金中的硫含量为0.84%时,铜和硫发生共晶反应,在1086℃的温度下分解为Cu2S和α固溶体。当硫含量超过0.84%时,则出现从液体中析出的析出Cu2S相。①洗(LA-8,A1881)的扫描电镜的二次电子像(图27)和能谱曲线(图28)证实了其中含有硫化物。硫化物的存在表明冶炼所用矿石不是纯净的氧化矿,其中有少量硫化矿的存在。

此批樣品中的绝大多数存在这样的硫化物夹杂颗粒,有的以小颗粒弥散分布于基体上,有的呈圆形及不规则形状的大颗粒分布于晶粒晶界,大多与铅一起存在,如洗(LA-8,A1881)(图19)和甬钟(SX-8,513To:604)(图7)。

②铁元素。青铜器中铁的含量多少可以作为采用何种冶炼工艺的标志之一②,早期铜器中含铁量很低,主要是铜矿石是经过了人工仔细挑选过的、铁量很低的富氧化矿石。同时,炼铜炉形制简单、相对较低的炉温、炉内还原气氛不足等使得矿石中少量的铁难以还原出来进入铜中。晚期铜器中含铁量增高,是由于使用含有较多铁的铜矿石,炼铜炉的炉温升高、炉内还原气氛加强致使铜矿中铁部分还原出来进入铜中。另外,冶炼时,往往加入一定量熔剂(如铁矿石)进行造渣,部分铁矿石被还原,从而使铜中的铁含量增加。我国湖北大冶铜绿山古矿冶遗址出土的铜锭含铁量高达5.44%③,说明了冶铜炉的炉温相对较高,炉内还原气氛较强。此批样品的SX-7、SX-10和LA-7的平均含铁量均较高,分别为2.68%、2.34%和3.95%,时代均为战国时期,反映了青铜时代晚期楚国青铜器冶炼使用的矿料与技术的变化。

3.1.5 铸造缺陷

铸造缺陷包括裂隙、缩孔和气孔,普遍存在于青铜器中,是因为其在熔化时容易从空气中吸收氧而变脆,或从水分中吸收氢在铜液凝固时产生气泡,从而导致铸件中存在气孔等缺陷。而且由于青铜器在高温下强度较低,体收缩率较大,在铸造冷却过程中容易产生裂隙和缩孔等缺陷,如SX-9甬钟(图29)和LA-8洗(图30)。通过扫描电子显微镜对SX-6铸造缺陷进行微区观察和分析(图31、图32),确证其为铸造缺陷,填充有部分锈蚀物。

3.1.6 自由铜的形态

目前,自由铜晶粒析出的机理存在不同的观点:有学者认为遵循电化学腐蚀原理,即铅和铜合金中的(α+δ)共析组织优先腐蚀,其中包含的铜以离子形式释放到电解质中,在孔洞及裂隙中析出①;有学者认为自由铜晶粒的形成是由于反合金作用,(α+δ)共析组织中的锡被氧化而沉淀出铜或铜与其氧化物的晶体②。从价电子结构的角度来说,自由铜晶粒是铜锡合金扩散相变的结果。③本文样品中的自由铜晶粒大多出现于锈蚀的(α+δ)共析组织附近,应该为电化学腐蚀形成,呈现出不同形态:

①大的圆颗粒及不规则团块状,占据铅腐蚀留下的空位以及铸造形成的气孔和缩孔(图33、图34)。④

② 取代一部分共析体(图35)。⑤

③ 蜿蜒伸长的条纹状,出现在锈蚀矿化表面层与表层下的金属物质之间的剥落层(图36)。⑥

3.2 合金成分讨论

对于青铜器物材质的分类以铜合金中某一合金元素的含量达到或超过2%时,即称该合金为某青铜。⑦按照这样的分类标准,根据表3的分析结果可知,铅锡青铜(Cu-Sn-Pb)占绝大部分,这与湖北荆门左塚楚墓群出土的青铜器合金成分类似①,且大部分样品基体部分的锡含量多于铅含量。

根据现代冶金及金属学原理,铜、锡、铅三元合金的成分变化会造成青铜器颜色、机械性能发生相应改变。②锡含量增加,青铜器颜色可由红→橙红→橙黄→浅黄→灰白带黄色→银灰→银白→灰白。这批青铜器容器含锡量为8%~13%,含铅量为4%~13%,对应颜色处于橙红到浅黄色区域,与容器所需的颜色特质相近。同时较为适中的锡、铅含量决定它们具有一定的抗拉强度、硬度和较高的延伸率,说明此批青铜器配比较为科学。

此外,青铜器中加入一定量的铅可提高流动性,增加满流率。③流动性是指金属液本身充填铸型的能力,流动性的好坏和满流率的大小与铸件质量有着密切的联系。良好的流动性可使金属在凝固过程中产生的铸造缩孔及疏松及时得到液态金属的填充。满流率高有利于获得棱角清晰、表面光洁的铸件。铅的熔点低(327.5℃),在凝固过程最后阶段以富铅溶液填补在枝晶孔隙中,使枝晶间的显微缩孔体积大大减少,提高铸件的质量。这批青铜器中普遍含有铅,并且呈现为黑色较大球状、圆形颗粒状、枝晶状及不规则块状分布。铅的加入对春秋、战国时期大量薄壁、纹细和造型复杂青铜容器的铸造起到一定的作用。以上均反映了当时楚国对青铜合金配比的规律认识已经有一定基础,青铜器制作技术和工艺水平比较高。

4 结论

通过对安徽出土的东周时期楚国青铜器进行制作工艺及成分分析,结果表明:

①从合金材质来看,此批青铜器物成分以铅锡青铜为主,器形均为实用器。同时此次实验选取青铜器物呈现的表面颜色也与器物本身性质对应。另外,这批青铜器物的锡、铅含量配比较为科学,使它们具有一定的抗拉强度、硬度和较高的延伸率。

②从制造工艺来看,楚国晚期青铜器制作加工技术已达到较高的水平,且呈现出多样化的特点。此批青铜器物中大部分为铸造所得,还有部分为锻造所得,其中热锻占较大比例。大部分样品中存在硫和铁的夹杂物,表明了冶炼所用矿石来源的多样性和当时冶炼技术的特点,反映了当时楚国青铜冶炼技术具有晚期青铜时代的特征;铅颗粒的大小不一和分布不均以及个别样品的铸造缺陷也说明了当时楚国的青铜冶炼水平。

③从器物相对应的时代上来看,春秋时期楚国的青铜器物在合金成分上铅锡含量总体要低于战国时期器物的铅锡含量,显示合金的配比更为科学。同时从制造工艺上来说,春秋时期的器物均为铸造,而战国时期的器物则有铸造与热锻冷加工并存的现象,也进一步说明了楚国自身冶金技术随着时代的发展而进步。